五轴卧式加工中心故障时旋转轴偏移的分析与排除

张云,罗兴华

(成都飞机工业集团有限责任公司数控加工厂,四川成都610091)

目前,国内大型航空制造企业已经大量采用卧式五轴加工中心加工航空结构件[1],五轴数控机床旋转轴误差的检定一直是国内外学者研究的热点和难点[2]。在工程实用中,机床在出现报警的情况下坐标必须立即停止,否则会对加工零件造成伤害。文中通过实例介绍了报警中出现旋转轴偏移的工程问题。

1 加工中心简介

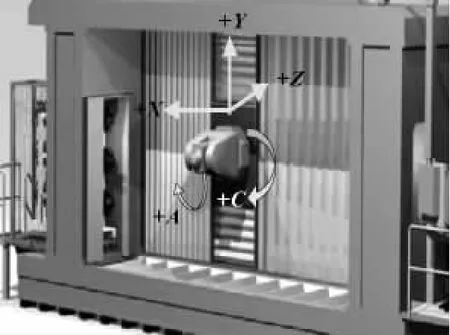

加工中心为卧式翻板类型机床,拥有AC 头进行五轴联动加工,A 轴采取双驱控制。其中A 轴采取液压刹车控制,C 轴采取液压夹紧模式。刹车在机床使能丢失的情况下自动启动,如图1 所示。

图1 某加工中心示意图

机床在使用过程中,如果出现报警或急停导致的驱动使能丢失,机床的主轴刀具点位置发生变化,变化范围大于1 mm。对机床的精度进行详细的检查,发现机床X 轴变化量在0.03 mm 之内,Y 轴的变化量在0.08 mm 之内,Z 轴的变化量在0.03 mm 之内。所以3 个直线坐标复合变化量为0.09 mm 之内,可知机床的主轴下垂变化不是由于直线坐标引起。

在机床急停的过程中,观察机床的A 轴、C 轴的位置变化量分别为0.04°、0.11°左右,根据机床的A轴转心距 (445 mm) 以及测量使用的球头的长度(167 mm) ,进行一个大概的估算,A、C 轴变化量分别为:

2 工程应用解析

为了查找引起机床A、C 轴变化的原因,设计并进行了专项实验,机床A 轴在-90° ~90°范围内、步距为45°进行运动。C 轴在0 ~360°内、步距为45°进行运动。将机床运行到上述特定位置,按下机床急停按钮,观察通过数控系统反馈回来的A、AT、C 轴的位置变化。

2.1 C 轴的变化数据分析

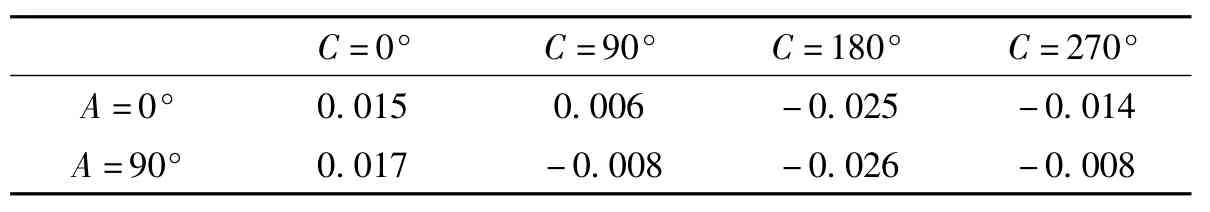

机床的C 轴采用的是力矩电机驱动的方式,省略了相关的机械传动部件。机床的A 轴及主轴安装在C 轴上,由于A 轴的电机及传动结构的原因,将机床的C 轴设置成偏心头。根据上述的实验方案,记录C轴的变化情况,如表1 所示。

表1 C 轴故障时偏转记录 (°)

通过实验数据得出相应分析结论:

(1) C 轴的误差主要由C 轴的位置决定,当C=180°时附近误差最大,集中分布在- 0.156° ~-0.11°范围内。当C=90°时附近误差最小,集中分布在0°附近;

(2) 机床的C 轴采用的是偏心轴,A 轴的电机安装在一侧,导致五轴头的重心不在C 轴转动轴线上。

因此C 轴的位移量由五轴头的重力相对于C 轴转动轴线产生的重力力矩直接决定。

建议解决方案: 减少五轴头的重力相对于C 轴转动轴线产生的重力力矩。具体方法为增加配重,使机床的C 轴轴线与五轴头的重心尽量接近,从而减少重力力臂的大小,起到降低力矩的作用。

同时,增加机床的配重将对机床C 轴的动态特性有直接影响,C 轴在1/2 行程内动态特性将会提高,在另1/2 行程内动态特性将会降低。机床的最终动态特性是由性能最差的区域决定,所以机床C 轴的动态特性也将得到提高。机床增加配重后对机床的X、Y、Z 坐标轴将会产生间接影响,但是由于机床自身较重,增加的配重相对来说影响较小,可以忽略不计。

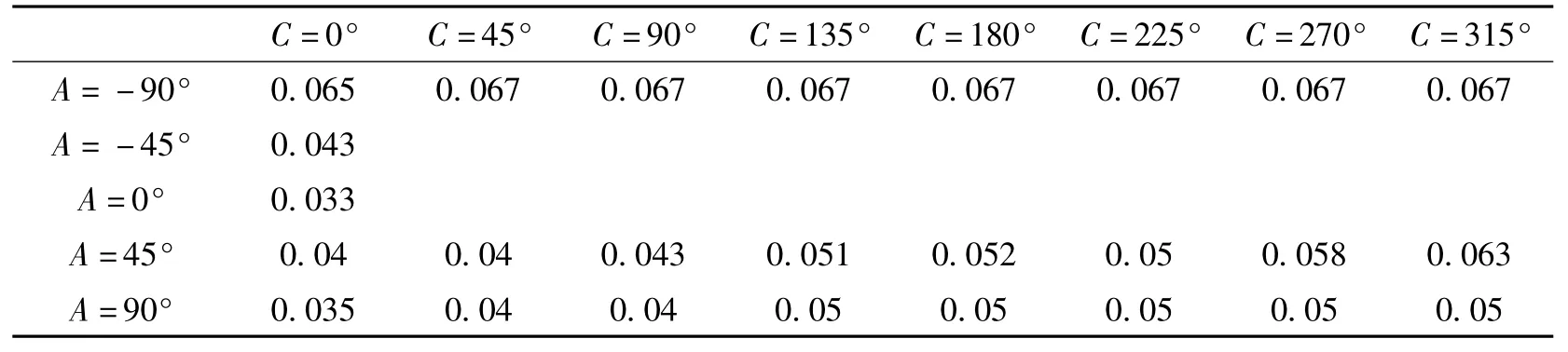

机床增加配重后,根据上述的实验方案,重新对机床进行测试,记录C 轴的变化情况,如表2 所示。

表2 C 轴优化后故障时偏转记录 (°)

通过以上数据可以得出结论: 增加配重可以有效减少机床C 轴的变化量,但目前机床所使用的配重重力还不够,需要继续增加。

2.2 A 轴的变化数据分析

根据实验设计,记录A 轴与AT 轴在故障下偏转的记录值,如表3 和表4 所示。

表3 A 轴故障后偏转记录 (°)

表4 AT 轴故障后偏转记录 (°)

由上述偏移记录分析获得结论:

(1) 从数据上分析误差属于随机性分布,误差分布带主要集中在-0.003° ~0.043°,只有一个采样数据为负值,其余均为正值;

(2) 机床AT 轴的误差随A 轴的误差变化,两轴的差值分布在0.02° ~0.04°之间;

(3) 机床的A 轴机械刹车在机械结构上不是刹车在末端传动上,而是作用在中间的过渡齿轮上;

(4) 机床的A、AT 坐标轴之间采用主从控制模式。

通过对上面两个特点的分析间接得出结论: 机床A 轴的位移由A、AT 轴的控制方式引起。当急停后,机械刹车将其中的一个过渡齿轮锁死,两个电机的使能去掉,预紧力消失,由于原有预紧力产生的应力需要释放,导致另外一个电机的位置和A 轴的位置发生变化。为了验证上述对A 轴的判断,做了如下实验:

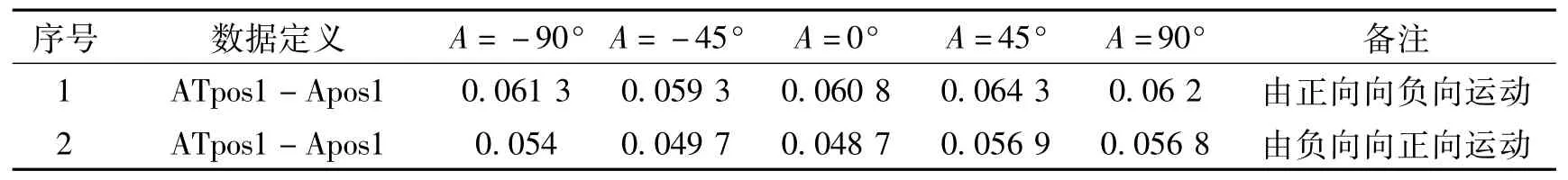

试验方案: 机床A 轴在-90° ~90°范围内进行测量,测量间距为45°。机床分别由正向向负向运动、由负向向正向运动做两次测试,记录机床的A 轴第一测量系统变化量、A 轴第二测量系统变化量、AT 轴第一测量系统变化量。实验数据见表5。

表5 运动方向偏转试验记录

对上述数据进行进一步处理,得出AT 轴第一测量系统与第二测量系统的反馈数据差值如下,见表6。

表6 AT 轴反馈数据

分析上述数据发现由正向向负向运动、由负向向正向运动时,AT 轴第一测量系统与第二测量系统的反馈数据差值都维持在一个相对稳定的范围内。该数值的大小为机床A 轴与AT 轴之间的机械间隙,间接地论证了上述判断的正确性。

3 优化方案

各项实验表明,机床在设计方面存在已有缺陷。在已有缺陷的状态下,要达到最佳修复效果,需要进行参数及机械上的调整。

(1) 从参数控制上进行A 摆时序控制。按照A摆双驱均用以下参数进行更改,具体更改参数为:

(2) 从机械上进行调整。由于A 摆刹车片使用问题导致磨损,通过技术分析进行了垫片修磨,调整了刹车距离,并拆卸刹车片,将刹车片更换了角度,使经常磨损部位保持全新。通过调整参数及刹车距离后,A 摆刹车时间及刹车距离减短,对刹车片磨损也将减小。

4 小结

工程实用中,由于设备设计缺陷或对于生产现场的特殊性故障等,需要根据现场需求,制定合理的维护调整手段。

[1]张凯,刘春时,李炎,等.一种卧式五轴加工中心的结构特点与技术性能[J].机械设计与制造,2011(12) :202-203.

[2]付璇,田怀文,朱绍维.五轴数控机床旋转轴几何误差测量与建模[J].机械设计与制造,2011(2) :157-158.