某通用发电机组发动机气缸头气门精加工工艺

唐波,肖铁忠,黄娟

(1.重庆工业职业技术学院车辆工程学院,重庆401120;2.四川工程职业技术学院车辆工程系,四川德阳618000)

气缸头的气门是发动机的配气元件,是发动机动力源泉的重要保证之一[1]。在发动机气缸头加工中,气门导管孔与座圈孔的加工是最关键的工序,其加工质量将直接影响发动机的整体性能,因而其尺寸精度及形位误差要求通常较高,对其加工工艺及工艺设备等均提出了较高的要求[2-3]。为保证加工质量,企业一般选择高精度加工中心加工,但是只能单轴单工位精加工,无法满足大批量生产的要求[4]。重庆某企业气缸头的年生产量在12 万件左右,若此关键工序采用加工中心加工,其生产效率根本无法达到企业要求,为此,设计了针对此工序的精加工工艺及其专用机床,经实际生产验证,设计的工艺及设备均达到或超过了企业的设计要求。

1 工艺要求及技术难点分析

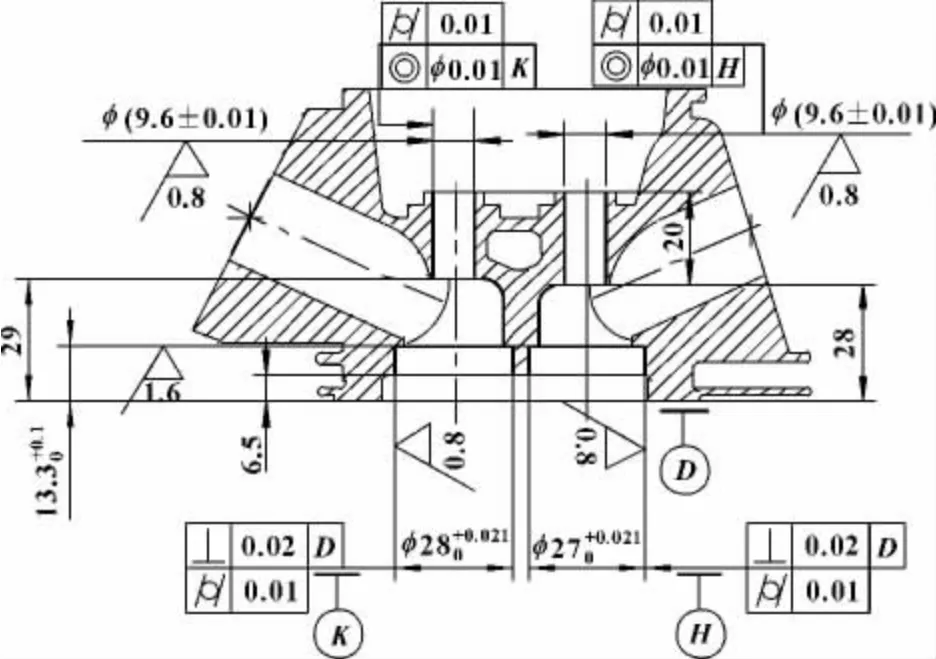

气缸头气门导管孔与座圈孔的技术图样如图1 所示,缸体材料为铝合金。

图1 技术图样

由图1 可知,气缸头导管孔及座圈孔的尺寸精度及形位误差要求均较高,其加工难点总结如下:

(2) 座圈孔与导管孔的圆柱度为0.01 mm,导管孔轴线对于座圈孔轴线的同轴度公差为φ0.01 mm,座圈孔轴线相对于曲轴孔轴线的垂直度公差为0.02 mm;

(3) 导管孔与座圈孔的表面粗糙度Ra=0.8 μm;

(4) 导管孔与座圈孔轴线与气缸头底面成13°夹角(未注出) 。

综上,要达到技术图样的精度要求,加工难度较大。

2 加工工艺选择

针对此气缸头,企业提出的年生产纲领是12 万件,产品合格率为99.9%。由于导管孔及座圈孔的精度要求较高,加工时一般采用以下两种方案: (1)采用高精度加工中心; (2) 针对此工序设计专用机床。

采用第一种方案时,其优点是可以直接利用企业现有设备,设计周期短,加工精度高; 缺点是只能单轴单工位加工,加工效率低,无法满足12 万件/年大批量生产的要求。采用此方案显然无法达到生产任务的要求,故不选择加工中心。

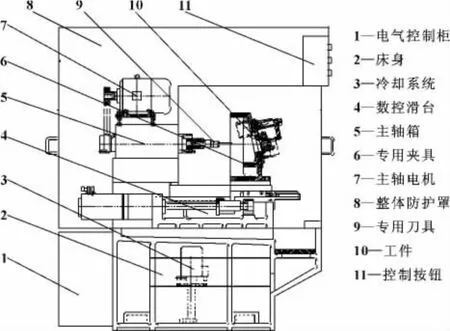

采用第二种方案即设计专用机床,其特点是加工工序集中,专用性强,加工精度及自动化程度高,前期投入较大,生产效率高,适合大批量生产。文中涉及的气缸头即属于高精度、大批量生产,故选择设计专用加工机床。设计的专用机床如图2 所示。

图2 专用机床结构示意图

加工时,由于气管孔直径只有φ (9.6 ±0.01)mm,深度为20 mm,表面粗糙度值Ra =0.8 μm,直接钻削无法满足精度要求,故需在钻削的基础上采用精铰加工的方法; 对于座圈孔,其直径分别为深度为6.5 mm,其长径比约为0.25,一般采用从一端镗进的传统工艺加工座圈孔[5]; 两座圈孔内壁的最小间距为3.5 mm,如两个气门在同一夹具上用两把刀具同时加工,刀具极易产生干涉,所以在机床左右各设计一套刀具与夹具系统,将两气门孔系分为两道工序先后加工; 气门孔系轴线与气缸体底面的夹角由夹具来保证,如图2所示; 气门孔系分为粗、精加工[6],即设计两台专用机床,用粗加工机床钻导管孔并粗镗座圈孔,用精加工机床精铰导管孔并精镗座圈孔,使工件达到设计精度要求。

3 精加工工艺设计

3.1 定位夹紧方案的确定

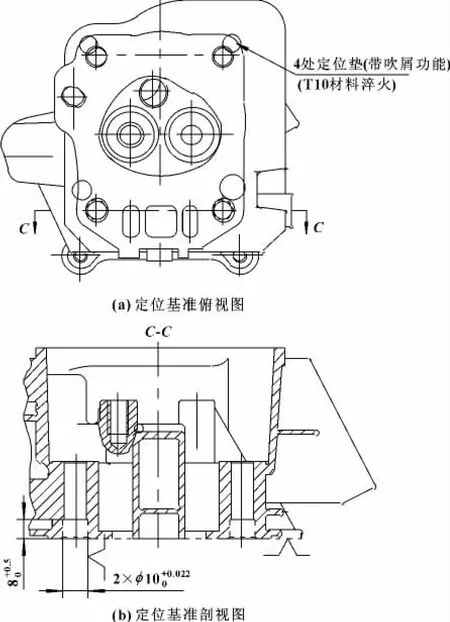

工件加工时,需要限制6 个自由度,保证工件位置保持不变。缸体类孔加工一般采用一面两销的定位方式[7],其定位方案如图3 所示,由两个φ10 mm 的工艺销孔与4 处定位垫块(带吹屑功能) 构成定位的两销一面对工件进行完全定位。

图3 定位方案

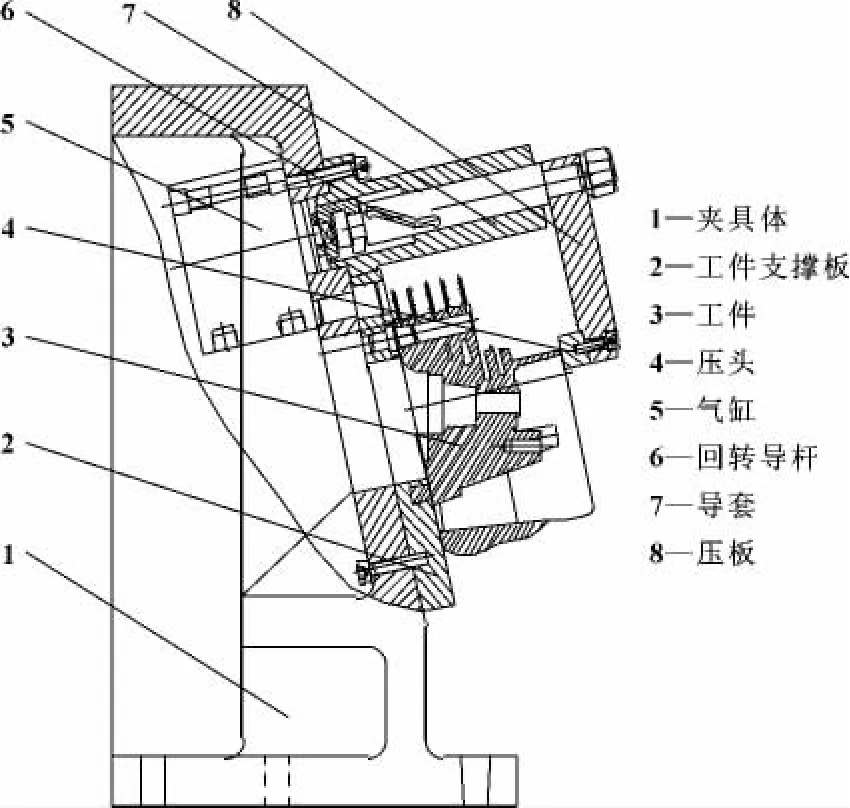

夹紧方案如图4 所示,工件由支撑板2 与两定位销定位后,启动自动控制器按钮,气缸5 带动回转导杆6 在导套7 内轴向移动并做回转运动,导杆6 带动压板8 与压头4 回转将工件压紧,工件的夹紧由两套夹紧机构实现。

图4 夹紧方案

3.2 切削参数的确定

3.2.1 切削速度的选择

工件材料为铝合金,精加工时,铰刀及镗刀刀片均为硬质合金,通过查手册[8]可知: 精铰时切削线速度为vc1=15 ~30 m/min,精镗时切削线速度为vc2=150 ~200 m/min。分别取vc1= 30 m/min,vc2= 180 m/min。

3.2.2 刀具转速的确定

刀具转速的计算公式为[9]:

式中: n 为刀具转速,r/min;

d 为刀具直径,mm;

vc为切削速度,m/min。

式(1) 中刀具直径分别为d1=9.6 mm,d2=27 (28) mm,将d1,d2的值分别代入式(1) ,可以算出刀具转速n1= 995.22 r/min,n2= 2 123.14(2 047.32) r/min。综上,刀具转速确定为n =995.22 r/min。

3.2.3 进给参数的确定

根据气门精加工的特点及要求,应选择较小的背吃刀量及进给量,通过查找手册[8],选择的参数如下: 进给量f=0.15 mm/r,精铰与精镗背吃刀量均为ap=0.1 mm。进给速度计算公式为[9]:

式中: vf为进给速度,mm/min;

n 为机床主轴转速,r/min;

f 为进给量,mm/r。

将选取与计算得到的值代入式(2) ,可算得进给速度vf=149.28 mm/min。

4 生产效率的验证

企业提出的气缸头机械加工生产线纲领为: 12万件/年; 工作制度: 300月/年,2 班制生产/日,8小时/班,生产效率91%,设备负荷率90%; 生产节拍: 300 ×2 ×8 ×0.91 ×0.9 ×60/120 000 =1.97 min/件。实际生产时,工进时间t1=20/149.26 min=0.13 min,辅助时间为0.5 min,即实际生产节拍为0.63 min/件,远小于企业要求的1.97 min/件,可以判断设计的工艺满足生产节拍的要求。

5 结束语

设计的工艺及专用机床在重庆某企业顺利实施,通过实际加工实验,工件各项精度均达到或超过企业要求; 研制的设备在企业投产2年以来,运行良好,由于精度及效益均较理想,正准备投入第二条生产线。

[1]吴嘉明.摩托车发动机气缸头气门镗铰数控专机的设计[J].组合机床与自动化加工技术,2002(11) :67-69.

[2]赵帅,杨崇倡,吴瑛戟.一种精密转盘的加工工艺研究[J].制造技术与机床,2014(2) :37-39.

[3]陈忠华.发动机缸盖机加工艺及技术难点分析[J].电子制作,2013(17) :258.

[4]黄丽云.一种气缸盖气门导管孔加工工艺[J].内燃机,2013(5) :26-27.

[5]肖铁忠,罗静,龚文君,等.汽车发动机气缸体缸孔双轴精镗加工工艺[J].制造技术与机床,2013(2) : 128-131.

[6]李吉,李健,黄艳,等.薄壁长轴套类零件双面加工专用机床设计[J].组合机床与自动化加工技术,2014(2) :147-149.

[7]罗静,肖铁忠,龚文君,等.发动机缸体曲轴孔加工专用镗床设计[J].制造技术与机床,2013(9) :76-79.

[8]杨叔子.机械加工工艺师手册[M].2 版.北京: 机械工业出版社,2010.

[9]华楚生.机械制造技术基础[M].重庆: 重庆大学出版社,2007.