地铁轻量化车体结构及其模态分析

蒲茂武

摘 要:简述了地铁车体轻量化对于高效率运输和经济效益方面的积极意义,介绍了地铁铝合金车体的特点及其结构,运用ANSYS软件和模态分析方法建立了地铁铝合金车体的有限元模型,分两种工况进行了模态计算分析,得出了车体的前6阶模态及振型,结果表明该车体满足动态设计要求,并对车体轻量化工作提出了建议。

关键词:地铁车体;轻量化;ANSYS;模态分析

一、铁道车辆车体轻量化

铁道车辆发展过程中,为了提高车辆刚度和运行速度,车辆由木质发展为钢制,为了提供良好的舒适度和提高经济效益,车辆又由钢制发展为不锈钢和铝合金车辆。现阶段高效率运输对于铁道车辆的轻量化设计提出了要求,铁道车辆车体轻量化能减小车辆运行阻力,减少运行能耗[1]。对于站间距离较短、需要频繁启动、制动的地铁车辆来说,车体轻量化在减少能耗方面有着更加明显的积极意义。另外,车体轻量化能降低因磨耗产生的维修费用,能有助于车辆运行速度的提高。铝合金地铁车体的设计是地铁车辆轻量化的重要课题。

二、铝合金车体及其结构

铝合金材料具有较低的密度、良好的强度、耐蚀性能和加工性能且质轻柔软易于再生的特点。地铁铝合金车体是一种轻型整体承载结构,主体材料为铝合金型材,通常采用模块化结构或全焊接组装,是一种新型的车体结构[2]。其主要优点有:能大幅度降低车辆自重且具有足够刚度;具有较小的密度及杨氏模量,对冲击载荷有较高能量吸收能力,可降低振动,减少噪声;大型中空挤压型材的气密性设计,提高车辆密封性能,提高乘坐舒适性;采用大型中空挤压型材制造的板块式结构,可减少连接件的数量和重量;减少维修费用,延长使用寿命。

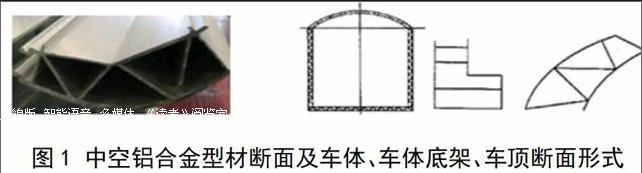

地铁轻量化铝合金车体主要底架、侧墙、车顶、端墙等承载部件大都采用大型中空截面挤压型材,整车结构由这些型材焊接、铆钉或螺栓连接而成,中空铝合金型材断面如图1所示,型材四周壁厚3mm左右,中间筋厚2-2.5mm,这种设计结构是为了减少焊接变形。使用大型挤压型材,进行热处理后,其机械性能有很大的提高。大型挤压型材的组合使车辆制造时焊接大量减少,但制造成本增大。铝合金车体、车体底架、车顶断面形式如图1所示。

三、模态分析理论

四、铝合金车体模态分析

车体结构模态是评价车辆运行安全性和乘坐舒适性的一个重要参数。模态分析,可以预测车体在某一频域内各阶模态的固有频率及其相应的振型,以评定其动态性能是否满足设计要求[3]。

(一)车体有限元模型

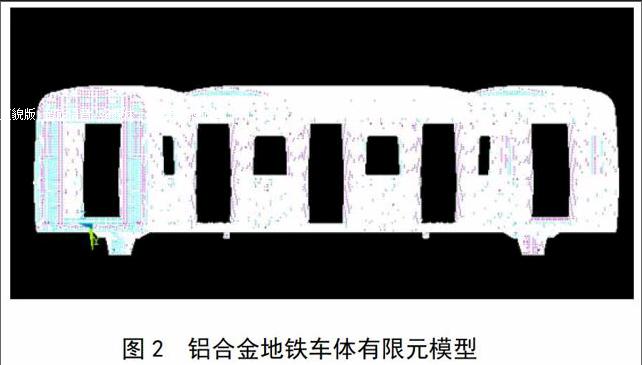

车辆长度19.2 m,车体外侧最大宽度2.9m,车顶外侧最大宽度2.6 m,车辆定距12.6 m,车顶距轨面3.7m,底板距轨面1.1m。本文研究的车体为B 型地铁鼓形车体,是由大型中空铝合金挤压型材全焊接而成的整体框架式承载结构,主要由底架、左右侧墙和顶盖组成。采用ANSYS软件建立车体的有限元模型, 由于铝合金车体的零部件基本上都是薄壁构件, 车体结构采用壳单元shell63模拟,悬挂设备和内装用质量单元mass21进行模拟,尽可能细致地离散车体。计算时取:杨氏弹性模量E=70GPa;泊松比μ=0.33;质量密度ρ=2710。图2为铝合金地铁车体有限元模型。

(二)两种工况

工况一:为获得铝合金车体固有属性,该工况下车体未施加任何约束及载荷,该工况下没有加强侧墙支撑梁与底架的连接,也没有加强底架横梁与底架边梁之间的连接。经过计算,去掉车体刚体模态后,车体前6阶模态见表1,车体对应的前6阶模态变形形状如图3。

工况二:在工况一的基础上,用U型梁加强每个侧墙车门处支撑梁与底架的连接,用横梁加强车门处底架纵向梁与底架边梁之间的连接以提高车体的刚度。进行车体模态分析, 车体前6阶模态见表1,车体对应的前6阶模态变形形状如图3。

(三)计算结果及分析

铝合金车体固有属性, 该工况下车体为获得铝合金车体固有属性, 该工况下车体弯曲未。

计算结果所有固有频率均满足《铁道车辆强度设计及试验鉴定规范》(TB/T1335-1996)中对车体垂向弯曲振型频率高于10hz的要求[4];两种工况的计算结果均反映了侧墙与车顶、侧墙与底架的连接刚度不够;对工况一车体进行加强后振型不变,横向和垂向频率均有所提高,说明可加强侧墙与底架的连接及底架边梁与纵梁的链接提高车体的横向刚度和垂向刚度;仅对侧墙和底架连接加强而没有加强侧墙和车顶链接的工况二的侧墙振型频率提高较车顶明显,可分析出,如果对车顶和侧墙进行加强使侧墙、车顶、底架形成加强的封闭结构,对于提高整体的刚度效果可能会更显著。

五、结语

模态振型能反映车体的振动形式,通过模态分析能够找出车体薄弱之处,为最优化提高刚度和车体轻量化提供理论支持;从分析可知,应当对侧墙和底架、侧墙和车顶的连接进行加强,并优化焊接工艺,提高其刚度和寿命;影响铝合金车体的固有频率的因素主要是其结构和质量分布,车体需要综合考虑其轻量化和最低刚度要求,在减小车体质量的同时,使车体整体振型频率基本满足最小振型频率,并通过对关键薄弱环节进行加强的方式使之满足最低刚度要求,确保轻量化和安全舒适性的统一。

参考文献:

[1] 谢小海译.铁道车辆车体的轻量化和高刚度化技术.国外机车车辆工艺,2011

[2] 张洪恩译. 铝合金车体. 国外铁道车辆. 1986.(3)

[3] 刘堂红,江帆.基于ANSYS的耐冲击性客车车体模态分析.铁道机车车辆,2002(6)

[4] TB/T 1335-1996,铁道车辆强度设计及试验鉴定规范