数控机床信息化接口的设计与实现

马华杰,袁永军,朱瑜红

(1.宁夏大学物理电气信息学院,宁夏银川 750021;2.宁夏小巨人机床有限公司,宁夏银川 750002)

0 前言

随着计算机技术和网络技术的日益普遍运用,传统的制造业开始了根本性变革,各工业发达国家都提出了网络制造、敏捷制造和全球制造等全新的现代制造模式,制造业走向信息化、网络化、集成化和智能化已经成为必然的趋势和方向[1-4]。互联网进入制造工厂成为迫切需要。而底层加工设备数控机床的网络化是企业实现新的制造模式的基础单元[5-6]。从另一个角度来看,目前流行的ERP(Enterprise Resource Planning,企业资源计划系统)对于制造业来说,仅仅局限于通常的管理部门或设计、开发部门的信息化,如果工厂、车间的加工设备——数控机床不能实现网络化或者信息化,就必然成为制造业工厂信息化的制约瓶颈,那么ERP就没有真正的解决制造工厂最关键的问题[7-10]。MCIS(Motion Control Information System,运动控制信息系统)正是为适应制造车间信息化需求而设计开发的控制信息系统,它具有较强的开放性,不同的工控产品可以连接在共同的网络结构下,软件平台统一,硬件结构一致。MCIS给车间管理提供了科学依据,为实施整个工厂ERP的网络化提供了软件保障。

目前高端数控系统,如西门子,机床PLC具备直接和MCIS通讯的功能。而对于绝大部分数控系统,机床的PLC不具备直接和MCIS进行通讯的功能,这给MCIS项目的实施带来了很大困难。针对该问题,以LGMazak机床为例,利用机床PLC远程I/O接口,借助小型PLC,实现了机床PLC和MCIS通讯,为MCIS项目的实施提供了有力保障。

1 信息化接口需求的提出

国内某企业为提高生产效率,实现自动化数据采集与处理,与GE智能平台—通用电气智能设备有限公司签订“Proficy生产监控系统”订单,对该企业5号厂房实施MCIS项目。该厂房拥有LGMazak数控机床26台,其中QTN机型21台,VCN机型5台。GE智能平台实施MCIS项目对LGMazak数控机床信息化接口的要求如下:

(1)CNC程序管理:用于加工程序的传输管理。

(2)机床基础数据读取和远程操作:

①通信接口要求:MCIS和机床PLC能够进行通讯;

②MCIS写入机床数据:MCIS远程控制机床启动、停止、复位;

③MCIS读取机床数据:包括机床状态信息、自动线状态信息、人工呼叫信息、工件计数。

2 通信接口的设计

(1)CNC程序管理的实现:因为LGMazak数控机床的CNC系统内置网卡接口具备程序传输功能,所以通过内置网卡接口直接实现程序传输功能;

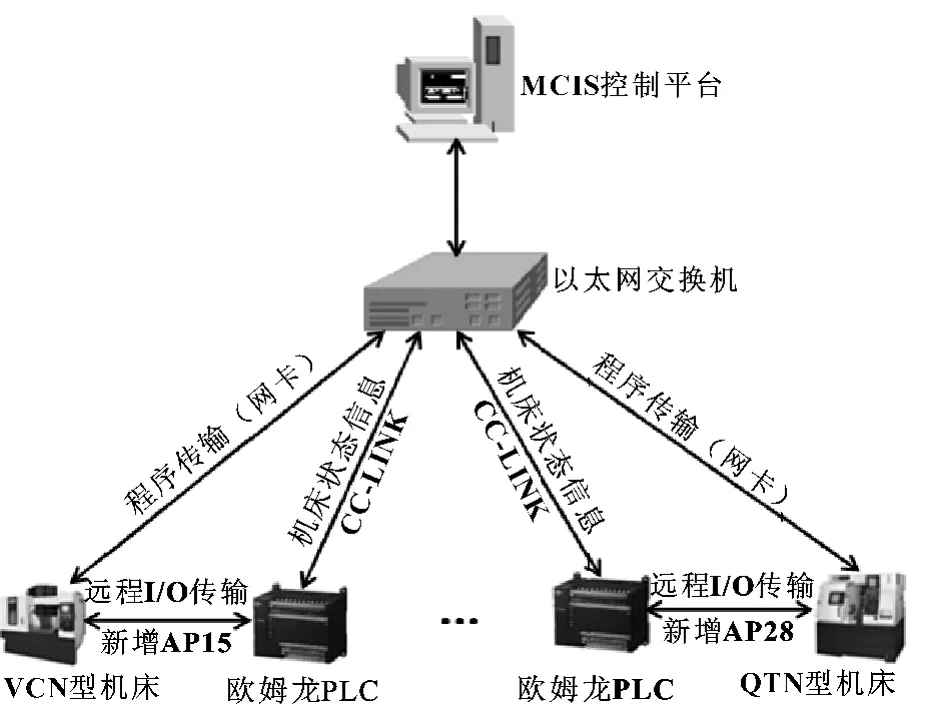

(2)机床基础数据读取和远程操作:由于机床PLC没有外置通信接口,无法直接实现CC-Link(Control&Communication Link控制与通信链路)接口通讯,该设计采用增加1套支持CC-Link通信功能的小型PLC来实现机床PLC和MCIS通讯。考虑到“欧姆龙CP1L-EL20DR-D”型PLC具有简单、经济、高效的特点,选用该型号PLC。MCIS与机床PLC通信连接如图1所示。

图1 MCIS与机床PLC通信连接图

3 硬件电路

机床PLC扩展I/O板与欧姆龙PLC进行输入输出连接,安装于机床电柜内部,电路图如图2所示。

图2 MCIS远程操作机床和读取机床状态信息的硬件电路

X50、X51、X52、X53和X54分别是MCIS通过欧姆龙PLC远程操作机床的模式切换、使能、启动、停止、复位5个输入信号。X55、X56和X57是预留的3个信号,随着项目的深入,可以继续扩展MCIS远程操作机床的功能。MCIS操作平台通过调用某号机床进行远程操作,信号通过以太网交换机传输给该机床对应的欧姆龙PLC,欧姆龙PLC再将此信号以I/O的方式发送给机床PLC,作为机床的8个输入信号,从而完成MCIS远程操作机床的功能。Y50,Y51,…,Y5F是机床PLC的输出信号,这些信号作为欧姆龙PLC的输入信号,欧姆龙PLC将此信号处理后输出,经以太网交换机发送给MCIS,完成MCIS读取机床状态信息的功能。

4 接口方案的PLC程序

4.1 MCIS远程操作机床

4.1.1 欧姆龙PLC程序

图3为MCIS远程操作机床的欧姆龙PLC程序,W0.00、W0.01、W0.02、W0.03和W0.04是以太网写入欧姆龙PLC的输入信号,Q:100.00、Q:100.01、Q:100.02、Q:100.03和Q:100.04为欧姆龙PLC输出给机床PLC的信号。

图3 欧姆龙PLC程序

4.1.2 机床PLC程序

图4为MCIS实现远程操作机床启动功能的机床PLC程序,X106是机床的标准启动信号。当X50、X51,X52同时为1时,机床加工程序启动。

图4 机床PLC程序

4.2 MCIS读取机床状态信息

4.2.1 机床状态信息输出PLC程序

MCIS接收机床的状态信号共30组,而机床PLC扩展I/O板为16×16,不能满足30个状态信息同时发送。因此采用每10个信息分段发送给欧姆龙PLC,使用2个输出信号逻辑与控制,时间间隔0.2 s。机床状态信息输出部分PLC程序如图5所示。T39、T40为输出时段定时器,C50为通讯时段计数器,K1、K2、K3代表十进制常数1、2、3。当C50处于通信时段1时,同时自动运行状态M4900为1时,输出Y50为1;当C50处于通信时段2时,同时自动运行状态M4910为1时,输出Y50为1;当C50处于通信时段3时,同时自动运行状态M4920为1时,输出Y50为1。

图5 机床状态信息输出PLC程序

4.2.2 欧姆龙PLC处理程序

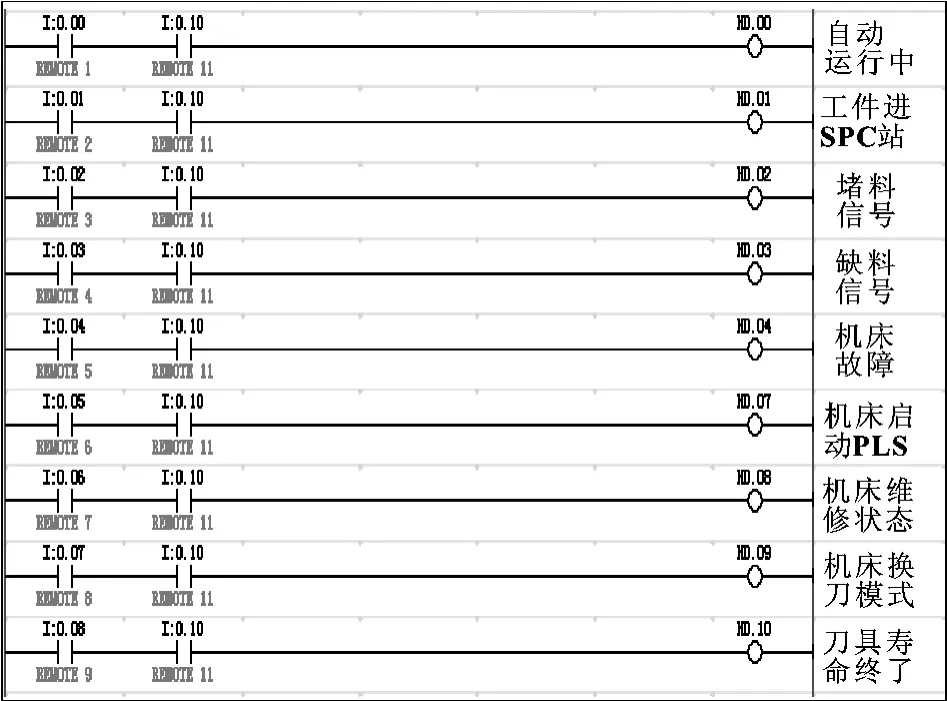

欧姆龙PLC分段接收机床发送的状态信息后,判断2个逻辑与控制输入信号的状态,进行内部逻辑与运算后,分段发送MCIS系统,时间间隔20 ms。当机床输出信号Y5A、Y50同时为1时,对应欧姆龙PLC输入信号I0.00、I0.10为1,逻辑与运算输出H0.00为1,发送到MCIS,PLC程序如图6所示。

图6 欧姆龙PLC处理机床状态信息程序

5 应用结果

图7是在客户现场MCIS采集的样本图。其中“切换远程模式”、“使能开”、“机床启动”、“机床停止”、“机床复位”、“班次切换”是MCIS系统远程控制机床的按键。其他指示灯是MICS从机床采集到的状态信息。例如当MCIS对L12-YX1号机床进行操作和监控时,当点击“切换远程模式”、“使能开”、“机床启动”3个按键时,该号机床启动控制指令发出,PLC程序如图3和图4所示。如果该号机床处于设备故障呼叫、设备维修呼叫,设备缺料等状态时,对应的指示灯点亮。

经在客户现场调试和联机测试,该信息采集技术满足MCIS项目要求。

图7 MCIS采集的样本图

6 结束语

该接口技术已经成功应用于国内某企业数控车间内,实现了对26台数控车床的网络控制与管理。该接口技术成本低,通用性好,可以应用于信息化工厂的构建,实现车间数控加工机床的远程监控和管理。此信息化接口的开发与设计为机械制造业的信息化、网络化、智能化提供了有力保障,具有一定实用性和应用价值。

[1]孟爱英.网络化数控加工系统现状及发展前景[J].机床与液压,2012,40(5):148-150.

[2]唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012,40(5):145-147.

[3]王太勇,乔志峰,韩志国,等.高档数控装备的发展趋势[J].中国机械工程,2011,22(10):1247-1252.

[4]路宏,王文婷.试论我国数控机床向智能化发展的挑战[J].机电产品开发与创新,2012,25(1):191-192.

[5]孙兴伟,陈林平,王可.基于以太网的数控机床网络控制技术的研究[J].组合机床与自动化加工技术,2009(7):41-43.

[6]胡育辉.数控网络化加工技术的研究[J].机械设计与制造,2011(2):257-259.

[7]江清明.ERP原理与应用[M].北京:高等教育出版社,2004.

[8]马少妍.ERP管理系统在机床生产企业实施应用研究[D].吉林:吉林大学,2009.

[9]刘杰.ERP项目失败的七个因素[J].中国制造业信息化,2004(7):58-59.

[10]MCALLEN Robert.Business Applications:Manufacturing-ERP Implementation and Operations[J].Info World Media,1998,11(3):134-138.