滑板式调节阀流场的数值模拟及性能预测

许洪斌,刁富强,杨长辉,秦飞龙

(1.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆400054;2.重庆理工大学机械工程学院,重庆400054)

0 前言

调节阀是过程控制系统中一个重要的部件,广泛应用于石油化工、航空航天、交通运输、农业生产和日常生活中。由于阀门内部结构复杂,当流体流过阀门产生闪蒸空化、漩涡等现象时,会对管路输送系统造成危害。近年来,随着科技的发展,阀门设计在注重外在结构的同时也更多的考虑阀门的水力特性。目前,在阀门行业中已广泛应用CFD数值模拟技术来研究阀门的流动特性[1-4]、预测产品性能[5]、优化设计方案[6-7],CFD数值模拟技术已成为阀门设计的重要手段。

滑板式调节阀是一种新型的板式直行程调节阀,利用多孔节流槽定滑板与多孔节流槽动滑板之间的相对运动来实现调节功能,具有流通能力好、体积小、质量轻、行程短,阀芯不平衡力小,密封性能好、允许压差大等特点。运用Fluent数值模拟软件对滑板式调节阀的内部流场进行数值模拟,并对可视化结果进行分析,这对于滑板式调节阀的研发和性能优化具有重要意义。

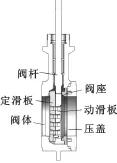

1 创建几何建模

该滑板式调节阀公称通径为D=100 mm,其结构主要由阀体、阀座、定滑板、动滑板、压盖等组成,在SolidWorks三维建模软件中完成调节阀的实体建模,该模型简化后的结构如图1所示。由于阀门结构的对称性,取调节阀内部流道的一半作为计算域,为使流动充分发展,前后管道分别加长5倍管径和10倍管径。

图1 滑板式调节阀结构简图

2 建立控制方程

调节阀内部流场的实际流动为湍流流动,在定场条件下,使用不可压缩流动的雷诺方程组与标准k-ε构成的封闭方程组来描述[8]。

连续方程:

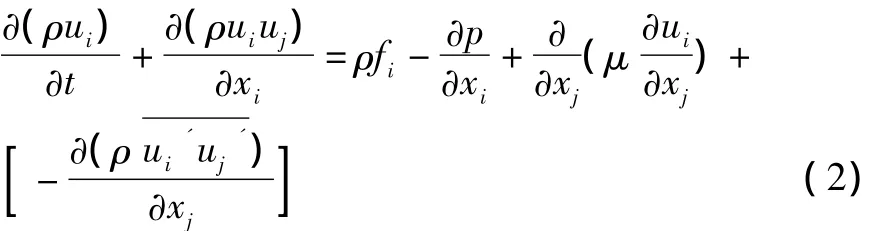

紊流运动方程:

标准k-ε方程

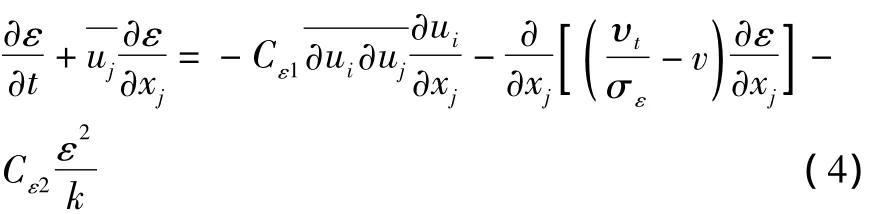

耗散率ε的方程:

紊流动能k的方程:

式中:ρ为流体密度;ui为流体方向的速度分量;p为流体微元体上的压力;υt为湍流黏度;k为湍流动能;ε为耗散率;μ为动力黏度;常数:Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

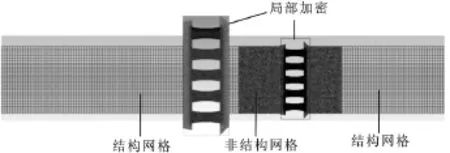

3 计算网格与边界条件

利用前处理软件ICEM CFD划分网格,网格划分时,考虑到计算精度与计算经济性,采用结构网格与非结构网格相结合的方法,对阀门前后圆柱管道划分六面体结构网格,在阀体附近区域划分四面体非结构网格。并对模型节流处网格进行局部加密,总的网格数量在500万左右。图2所示为调节阀全开时网格示意图。

图2 调节阀全开时网格示意图

设置流体与壁面的接触边界为静止无滑移固壁面边界,入口设置速度v=1 m/s,湍流状态的描述设置为:湍流强度3.79%,水力直径0.1 m;出口设置压力p=0 Pa;在对称面设置对称边界条件;流体介质为水,密度1 000 kg/m3,动力黏度υ=0.001 003Pa·s。

4 流场可视化分析

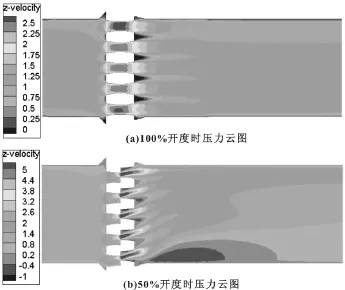

4.1 压力分布

由图3可见,该调节阀进出口压力分布均匀,不存在压力陡升的区域,节流槽入口处压力骤降,压降在过流断面处达到最大,并产生一小段负压,过流断面后压力慢慢回升。同时在节流槽入口前流体不流通位置产生局部高压区,会对动滑板形成一定的冲击,可以考虑在节流槽入口边缘添加圆角,减小压力集中区域面积。比较阀门100%开度与50%开度的压力分布可知,50%开度时,压力梯度更明显,调节阀进出口压降增大,并且随着开度的减小,这种变化趋势更明显。

图3 调节阀不同开度时的压力分布云图

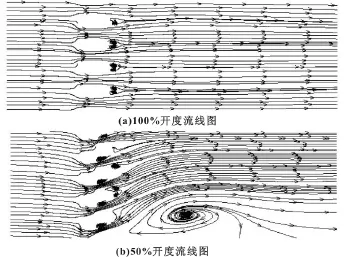

4.2 速度分布

从图4可看出,调节阀入口段速度分布均匀,当流体由调节阀进口经节流槽流出时,主流流体的速度逐渐增加,并在过流断面处流速达到最大,当流体从节流槽流出后,速度逐渐减小。对比分析图4(a)、(b)可知,调节阀开度越小,节流增速越明显;流体流经节流槽时形成了高速射流,开度越小射流流速越大。高速射流会对节流槽流道产生严重的冲刷破坏,应尽量将这些流道表面硬化,来抵抗高速流的冲刷;阀门全开时,节流槽出口高速流之间形成了流速相对较小的流动死区,开度减小到50%时,在过流断面后以及阀门出口管道右下区域形成了流动死区。

图4 调节阀不同开度时的速度分布云图

从图5中可以看出,当流体从调节阀流出时,在阀门流道内产生了不同程度和数量的旋涡及回流。对比图5(a)、(b),调节阀全开时,仅在节流槽出口之间的区域形成了涡流;开度减小到50%时,由于动滑板的移动对流体的挤压作用,使得阀门出口流体流线偏向流道右上区域,在高速射流状态下引起流动速度的不均匀,导致阀后流场紊乱,在流场中出现了面积较大的漩涡。漩涡的产生会导致能量损失,会使零件受力不平衡,产生振动和噪声。

图5 调节阀不同开度时的流线分布图

5 调节阀性能预测

5.1 流量特性

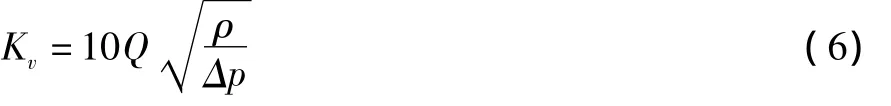

流量系数[9]表示流体流经阀门产生单位压力损失时流体的流量,其值越大,说明流体流过阀门是的压力损失越小,具体表达如式 (6)。流量特性[9]是指介质流过阀门的相对流量与相对开度的关系,是调节阀最重要的指标之一具体表示如表达式 (7)所示

式中:Kv表示流量系数;Q为体积流量,m3/h;ρ为流体密度,t/m3;Δp为阀门两端压力差,kPa。Q/Qmax为相对流量;X/Xmax为相对开度。

5.2 流阻系数

流体通过阀门时,如果阀门的流阻系数越小,将有利于水流通过,其流体阻力损失以阀门前后的流体压力降表示[9],流阻系数ζ为

式中:v为流体在管道内平均速度,m/s;ρ为流体密度,kg/m3;Δp为阀门两端压力差,Pa。

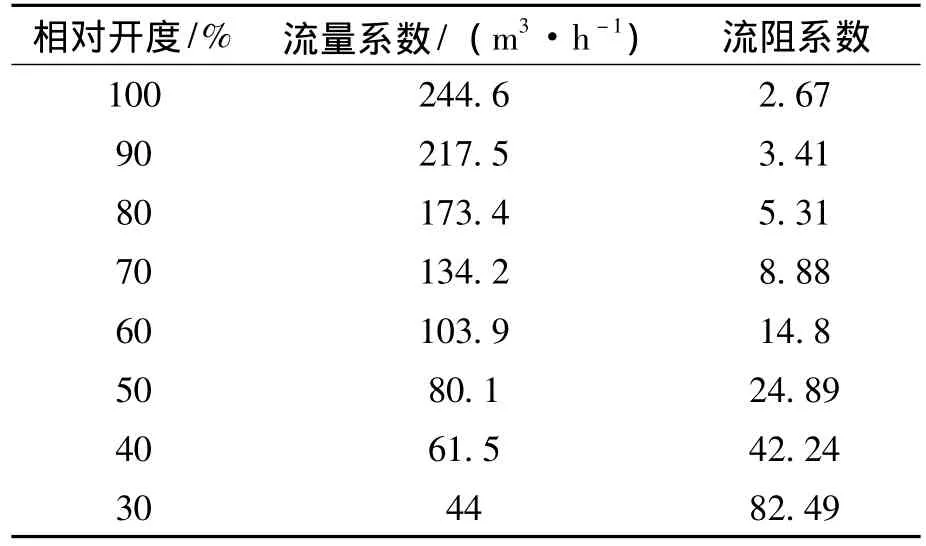

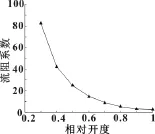

数值计算结果如表1所示,由表1数据可知,滑板式调节阀比其他相同口径的调节阀具有更好的流通能力,流动阻力小[9]。根据表1中的计算结果,建立流阻特性曲线以及流量特性曲线,如图6、7所示。

表1 阀门不同开度下模拟计算结果

图6 流阻系数特性曲线

图6 中可以看出,调节阀从小开度逐步开启过程中,阻力系数从极大数值急剧下降,当开度达到60%时,阻力系数值已经变小;在70%开度以后,阻力系数变化很小。

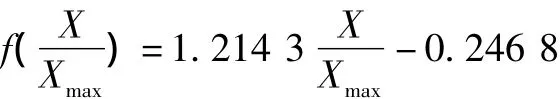

图7 流量特性曲线

对流量特性曲线进行线性拟合,得到其表达式为:

图7中30%~100%共8个开度下的流量系数值线性拟合度好,说明滑板式调节具有良好的线性特性。

5.3 闪蒸、空化现象预测

流体流经调节阀时,如果阀内压力降到流体所在情况下的饱和蒸汽压之下,阀后压力达到或者低于该饱和蒸汽压,部分液体会汽化成气体,产生空化现象;如果产生闪蒸之后,阀后的压力上升到饱和蒸汽压之上,形成的气泡会爆裂并转化为液体,形成空化现象[10]。从滑板调节阀的压力分布中可知,压力在过流断面后降到最低,然后逐渐恢复,由此压力变化情况,闪蒸或空化现象将出现在阀门密封面 (过流断面)之后。

6 结束语

对滑板式调节阀进行数值模拟仿真,得到了调节阀内部流场的分布情况,了解了阀门的基本性能,预测了出现闪蒸空化现象的位置,为调节阀的设计和性能优化提供了依据。

[1]宋忠荣,陶国庆,刘建峰,等.最小流量调节阀内部流场及流量特性模拟研究[J].流体机械,2014,42(5):31-34.

[2]巴鹏,闫小楼,欧周华,等.基于CFD技术的截止阀阻力特性分析[J].机床与液压,2013,41(1):153-156.

[3]汤跃,汤玲迪,刘二会.闸阀调节过程的三维模拟及其动态模型[J].排灌机械工程学报,2012,30(3):219-224.

[4]潘永成,王勇,谢玉东.基于CFD的调节阀内流场流动特性研究[J].机床与液压,2011,39(1):5-7.

[5]冯卫民,肖光宇,宋立.偏心球阀流场的数值模拟及性能预测[J].排灌机械,2008,26(4):8-13.

[6]崔宝玲,尚照辉,石柯,等.基于CFD的蝶板结构改进设计及数值分析[J].排灌机械工程学报,2013,31(6):523-527.

[7]颜震,汪欢,黎玉飞,等.烟煤化核心调节阀的数值模拟与结构优化[J].液压与气动,2013(5):9-12.

[8]付祥钊,龙天渝,苏亚欣,等.计算流体力学[M].重庆:重庆大学出版社,2007.

[9]陆培文.实用阀门设计手册[M].3版.北京:机械工业出版社,2012.

[10]罗伟.调节阀的系统参数及其流量特性探析[J].科技世界,2012(30):269-271.