油气润滑系统中小流量比例节流阀的特性仿真与分析

孙启国,周正辉,蔡阿利

(北方工业大学机电工程学院,北京100144)

0 前言

油气润滑是一种由高压气体带动微量控制的润滑油形成油气环状两相流,产生较强润滑效果的新型润滑技术,它具有润滑效率高、介质消耗少、适应环境能力强、运行可靠和维护量小等优点[1-2],已经被广泛应用于冶金机械、医疗器械、高速主轴等设备。因此对整个油气润滑系统而言,如何精确地控制微量用油,在保证油气两相流润滑效果的同时,尽量减少介质的消耗、维持系统的稳定尤其重要。国外关于油量的控制多是集中在油量对于油气润滑的效果上,其中KEVIN J[3]研究了供油量对卷筒油气润滑效果的影响;B-R Höhn等[4]分析了微量供油对轴承温升的作用;国内研究油气润滑系统中油量的控制多是体现在供油量对油气两相流的流型上,其中燕山大学的赵孟一[5]研究了不同供油量下水平管内环状流流型的变化;北方工业大学的孙启国等[6]研究了不同单次供油量对管内含油率及油膜波动速度的影响,然而国内外对于油气润滑系统中的关键部件,如节流阀、递进式分配器等,从液压理论到实际应用的系统性研究依旧较少。

目前工作研究了油气润滑系统中小流量比例节流阀对系统稳定及流量精确控制的影响,利用AMESim仿真平台建立了小流量比例节流阀的仿真模型,分别研究了液动力、液阻、阻尼孔径、输入信号和黏性摩擦系数对比例节流阀工作特性的影响。

1 结构参数

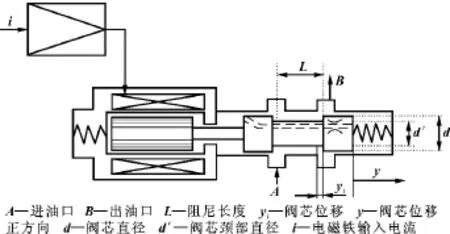

图1为普通型单级小流量比例节流阀工作原理图。

图1 普通型单级小流量比例节流工作原理图

节流阀选用滑阀的工作方式,初步选取节流窗口形状为矩形的全周开口的阀结构,滑阀的主要参数通过如下。

通过阀口的流量公式为:

式中:Cd为节流口流量系数;A为节流口面积;Δp为节流口压差;ρ为油液密度。一般取节流口压差为Δp = (ps-pL)/2[7]

当流量为最大值时,由式 (1)可得最大的节流面积。通常,阀的额定流量是指阀的最大空载流量,此时额定流量为:

阀的最大开口面积为

其中,

式中:ξ为阻力系数,在紊流中:

式中:l为节流段长度,m;ν为运动黏度,m2/s;v为流速,m/s;dH=4A/U,为水力直径,m;A为节流口面积,m2;U为湿周,m。

根据油气润滑实验台相关元件的选取,有qmax=0.7 L/min,ρ=850 kg/mm3,ps=1 MPa,对于矩形窗口取流量系数为 Cd=0.72,经过计算可以得到:Amax=8.88 mm2。

根据

得到阀芯的直径为:d=3.36 mm

根据理论公式,有下式,

其中,W为阀芯面积梯度;ymax为阀芯动作的最大位移。特别的,对于全周开口的阀有:

式 (10)为全周开口的滑阀不产生流量饱和的条件。若W=πd=10.55 mm,则得到,

式 (11)为得到的阀芯最大位移的范围,根据以上计算可以建立全周口矩形窗口的节流阀模型。

2 液动力及阀芯液阻的计算

2.1 液动力的计算

在微小流量下,稳态液动力及瞬态液动力对阀芯位移的影响比较明显,需要对液动力的大小进行计算,具体计算如下:

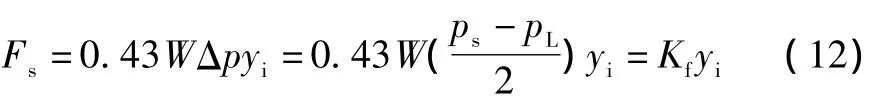

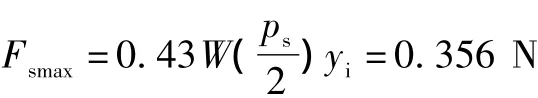

(1)稳态液动力的影响

理想滑阀的稳态液动力[8]

式中:Kf为稳态液动力刚度。当负载压力pL=0时,将W=πd,yimax=0.157 mm代入,得到最大稳态液动力:

而稳态液动力刚度为:

Kf=2.27×103N/m

(2)瞬态液动力的影响

理想滑阀的瞬态液动力公式:

式中:Bf为瞬态液动力刚度。可知,瞬态液动力为速度的函数,当负载压力pL=0时,将W=πd,ps=1 MPa代入,得到瞬态液动力刚度:

Bf=16.47 N/m

由上可知,在油气润滑系统中,当比例节流阀调节时,由于瞬态液动力刚度较小,瞬态液动力对阀芯产生的影响较小,而稳态液动力刚度较大,所产生的力足以对阀芯产生一定的影响,因此在仿真时不能忽略。

2.2 液阻的计算

由比例节流阀内部构造可以看出,阀芯处有一细长孔结构,在流体力学中这些类似的结构被称为液阻。该液阻主要作用是,利用液阻阻力特性,形成压力差,并监测压力差反馈作用,使得阀芯运动得以反馈,保证阀芯运动的平稳。液阻被定义为稳态流动下液体压力降与通流量的比值:

各类液阻流通量与压力差的通用关系式 (压力流量方程)为:

式中:KL为一常数,与液体性质 (层流、紊流)和液阻的结构形状有关,一般视其为常数;AR为液阻流过截面,不同型式的液阻表达式不同;指数m与液阻型式有关,对薄刃型m=0.5;对细长孔或缝隙流动,m=1;其他介于二者之间,0.5<m<1。

由式 (15)可以看出,过流截面AR的大小与液阻R成反比。对于文中所述的比例节流阀,阀芯运动时,由阀芯的移动速度可以计算出阀最右端腔室的油液流出量,确定了液阻中的q,可以计算出液阻前后压差 (假设油液为不可压缩液体):

由式 (17)可以看出,液阻前后压差与阀芯运动的速度成正比关系,当阀芯运动时,液阻前后压差等效作用于阀芯活塞两端,产生的力对阀芯运动起到反馈及稳定的作用。

3 小流量比例节流阀的AMESim模型

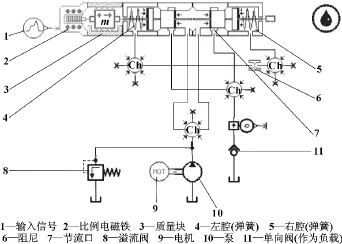

模型建立时,忽略了阀芯所受的静摩擦力、库伦摩擦力等。将比例电磁铁的相关结构进行了简化。由于比例电磁铁在工作区的特性,其输出力理论上只与输入电流成比例关系,因此将比例电磁铁看成一比例环节即可。图2给出了普通单级比例节流阀AMESim仿真模型,各项模型参数如表1所示。

图2 普通型单级比例节流阀仿真模型

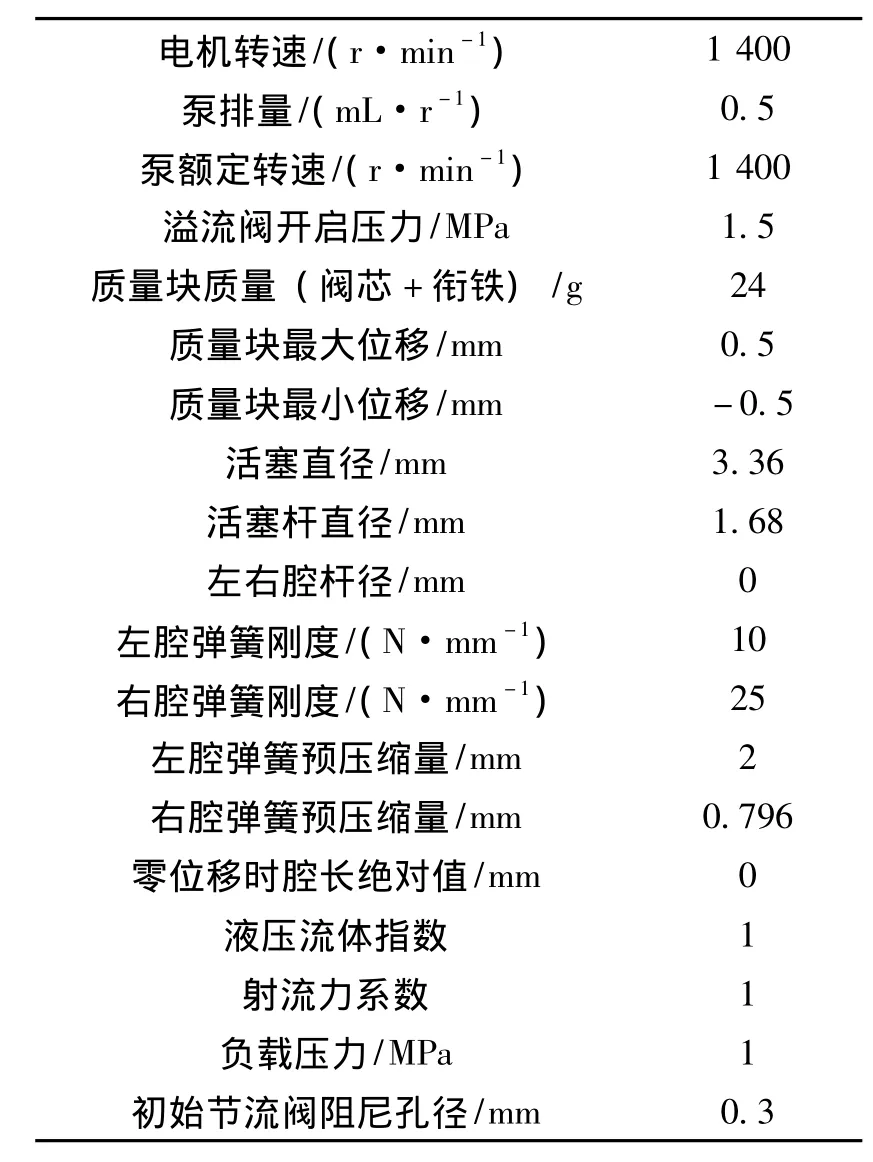

表1 比例节流阀AMESim模型参数

4 小流量比例节流阀的AMESim仿真分析

4.1 阻尼孔的影响

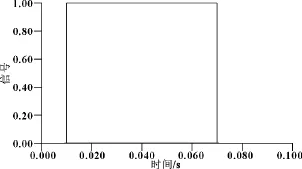

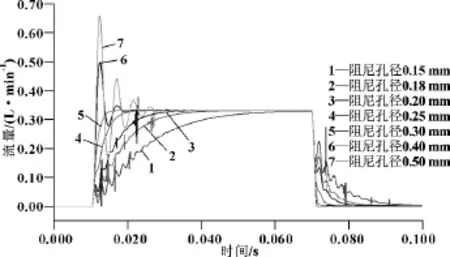

将阀的输入信号设置为阶跃信号的一个周期,其输入值为1,此值在仿真中代表从电磁铁输出1 N的力,改变阻尼孔径,观察阻尼孔径变化对比例节流阀工作性能带来的影响。

将输入阻尼孔径设置为0.15、0.18、0.2、0.25、0.3、0.4、0.5 mm 7组,分别观察阻尼孔对于比例节流阀流量的影响。

图3给出了输入阶跃信号,图4给出了不同阻尼孔径下的阀芯时间-位移曲线,图5给出了不同阻尼孔径下的阀芯时间-流量曲线。由图4、5可知,当输入信号为1时,阀芯的稳态位移为0.023 6 mm,在此位移处输出的流量为0.33 L/min。

图3 输入信号

图4 不同阻尼孔径下的时间-位移曲线

图5 不同阻尼孔径下的时间-流量曲线

当阻尼孔径在0.15~0.3 mm之间时,整个系统处于过阻尼或临界阻尼状态。即当阻尼孔径在此范围内,比例节流阀系统的阀芯将运动至相对应位移处而不产生超调,流量将缓慢上升至最终输出流量,整个系统虽能够平稳输出油液,但其响应速度过慢,且当输入信号变化时,其滞后的响应将影响整个系统。

当阻尼空径大于0.3 mm时,比例阀将处于欠阻尼状态。即孔径处于此范围内,比例节流阀系统的阀芯对输入信号的响应时间很快,流量也在较短时间内达到稳定状态,但整个系统有着超调量的存在,且阻尼孔径越大,超调量越大,当阻尼孔径大于一定值时,系统将产生震荡,因此对比例节流阀的调节将产生影响。

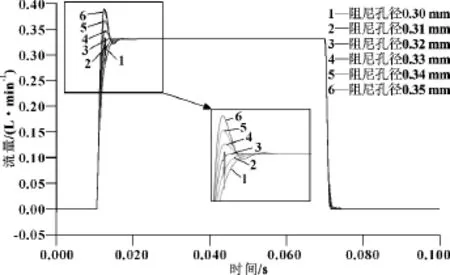

为了找到最优化的阻尼孔径,将孔径范围设定在0.3~0.35 mm内,以0.01 mm为步长进行仿真,得到了比例节流阀的时间-流量曲线如图6所示。

图6 阻尼孔径在0.15~0.3 mm下的时间-流量曲线

经过比较,可以判断当阻尼孔径为0.32 mm时,系统接近于临界阻尼状态,系统响应时间约为2.5 ms,符合一般比例电磁铁的响应速度。

综上所述,确定阻尼孔径为0.32 mm,基于此孔径进行下一步仿真及分析。

4.2 不同输入信号对应的阀动态特性

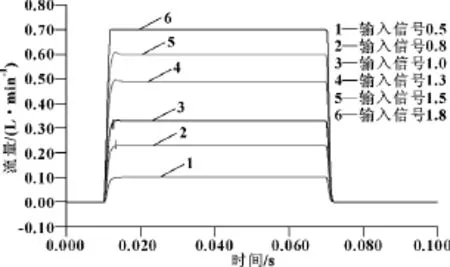

文中输入信号的设置代表输出力的大小。将信号(输出力)分别设置为 0.5、0.8、1.0、1.3、1.5、1.8 N等6组进行仿真,观察流量曲线的变化。

图7给出了不同信号下的时间-流量曲线。由图7可知,当输入信号为1.8后,阀出口流量,流量达到泵的额定流量0.7 L/min,处于饱和状态。因此,当信号继续增大时,由于泵额定流量的限制,阀的出口流量将不再增加。而当输入信号在0~1.8之间变化时,阀流量将随之线性增加。

图7 不同信号下的时间-流量曲线

4.3 不同油液黏度对阀动态特性的影响

由于文中所涉及到的油液流量较小,因此需考虑不同黏度的润滑油对于阀动态特性的影响。油液黏度对阀动态响应的影响主要表现在对节流系数Cd影响上。

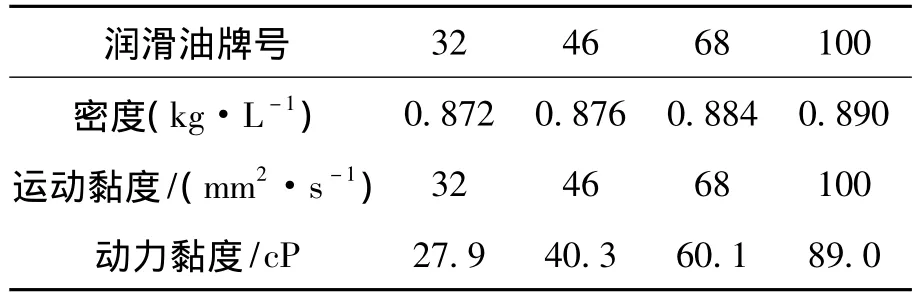

选择市面上4种牌号的润滑油为仿真对象,其运动黏度及对应的动力黏度、密度如表2所示。

表2 某品牌4种润滑油相关参数

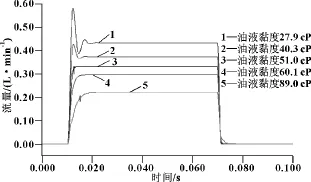

图8给出了不同油液黏度下比例节流阀的时间-流量曲线。由图8可知,随着油液黏度的增加,整个系统也渐渐由过阻尼系统变为欠阻尼系统,即此实验研究的范围内,随着油液黏度的增加,系统的稳定性增加,比例节流阀的出口流量-时间响应频率将变小。

图8 不同油液黏度下的时间-流量曲线

5 结论

(1)流量较小时液动力是影响比例节流阀动态特性的重要因素,液动力的不稳定性将导致比例节流阀在小开口时与输入信号呈现非线性关系。

(2)在研究了阻尼孔径对比例节流阀动态特性的影响基础上,得到了一个最为合理的阻尼孔径值。

(3)在研究了油液黏度对比例阀动态特性的影响的基础上,得出随着油液黏性的增加,系统的响应频率将减小,进而会影响到阀芯的动作位移,并影响最终流量。

[1]杨和中,刘厚飞.TURBOLUB油气润滑技术(一)[J].润滑与密封,2003(1):107-101.

[2]周小明.提高油气润滑使用效果的措施[J].机床与液压,2004(8):180-181.

[3]MARTHALER Kevin J.Conversion of Finishing Roll Stand from Grease Lubrication to Oil-Air[C]//2007 Iron & Steel Technology Conference(AISTech 2007),2008:32-35.

[4]HÖHN B-R,MICHAELIS K,OTTO H-P.Minimised Gear Lubrication by a Minimum Oil-Air Flow Rate.Tribology of Engineered Surfaces,2009,(266):461-467.

[5]赵孟一.油气润滑系统水平管内环状流形成机理研究[D].秦皇岛:燕山大学,2011.

[6]孙启国,周正辉,王跃飞,等.油气两相流管道含油率及油膜波动实验研究[J].润滑与密封,2014(7):12-15.

[7]刘庆修.基于AMESim的恒压变量泵特性仿真分析[J].煤矿机械,2011,32(6):129-131.

[8]王飞.基于AMESim的流量-压力复合阀静特性研究[J].液压气动与密封,2009(6):20-22.