瓶阀气密性泄漏定量检测装置的设计

严荣杰,陈志清,王娟,柴军

(宁波志清实业有限公司,浙江宁波 315600)

常用的压差检测法[1-7]是一种通过测量被测工件内部压力变化来计算得到工件泄漏量的检测方法,压差传感器一端接被测物体,另一端接基准物(基准物近似认为是不漏的),对基准物与被测物两边同时充入相同压力的气体,使得压差传感器两端平衡;接着关闭阀门隔离基准物与被测物,如果被测物存在一定的泄漏,即使是很微小的泄漏,压差传感器的两端也将出现压差,压差传感器将产生一个与泄漏量相关的输出信号,压差检漏仪将这一信号检出并计算出被测物的具体泄漏量。文中借鉴压差检测原理设计的气密性泄漏定量检测装置实现对任意开启状态下的瓶阀定量泄漏气密性检测,具有测试精度高、测试周期短、成本低廉的效果并实现在线批量检测。

1 检测装置的检测原理

检测装置整体结构设计包括机架、密封装置、下压装置、传感器、高压气体装置、侧封堵装置等[8],如图1所示。该检测装置按照压差原理将密封装置作为基准物,任意开启状态下的瓶阀作为被测物,通过将任意开启状态下的瓶阀安装在带密封腔的密封装置(基准物)中并对任意开启状态下的瓶阀(被测物)出口封堵后,通过高压气体装置向任意开启状态下的瓶阀进气口充入规定压力的气体,压差传感器检测密封装置密封腔内的压差变化,产生一个与泄漏量相关的输出信号,压差检漏仪将这一信号检出并计算出被测物的具体泄漏量。

图1 检测装置整体结构示意图

2 检测装置的结构设计

2.1 密封装置结构设计

密封装置主要包括腔体、阀座、腔体密封圈、侧封堵装置、阀座密封圈以及密封腔体,如图2所示。

图2 局部放大示意图

2.1.1 腔体结构设计

腔体结构主要包括上腔体、下腔体、通孔、出气孔、进气孔、侧封堵密封槽等,如图3所示。

图3 腔体结构示意图

上腔体与下压装置连接,上腔体通过下压装置传动压紧下腔体且通过腔体密封圈密封;下腔体安装在机架上,阀座紧配合在下腔体内并通过阀座密封圈密封,阀座的下端设有与任意开启状态下的瓶阀内腔连通的通气孔,通气孔与高压气体装置连接,检测中用阀座密封圈对任意开启状态下的瓶阀(被测物)进气口进行密封。侧封堵装置位于腔体的侧部,腔体的侧壁上设有供侧封堵装置堵头通过通孔,侧封堵密封槽处的密封圈与腔体密封,腔体的侧壁上还设有与密封腔连通的出气孔,出气孔与传感器连接且密封。

从图3腔体结构示意图可知:阀座密封圈用于密封任意开启状态下的瓶阀进气口和阀座,腔体密封圈用于密封上腔体和下腔体,侧封堵装置用于封堵任意开启状态下的瓶阀的出气口,下压装置用于压紧上腔体和下腔体及密封装置内任意开启状态下的瓶阀,使任意开启的任意开启状态下的瓶阀内腔与密封装置密封腔不连通。此种设计结构简单,避免任意开启状态下的瓶阀的内腔内的气体及腔体内气体外泄漏,密封效果好,操作方便。

2.1.2 侧封堵装置结构设计

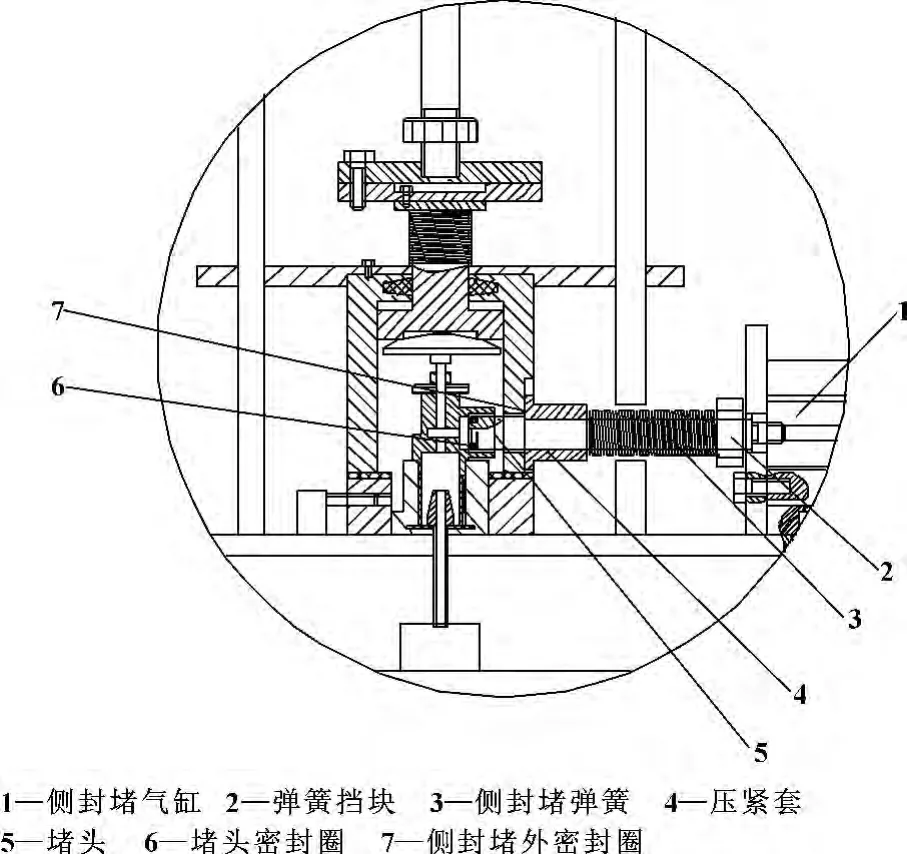

侧封堵装置结构主要包括侧封堵气缸、弹簧挡块、侧封堵弹簧、压紧套、堵头、堵头密封圈及侧封堵外密封圈等,如图4所示。

图4 侧封堵装置结构示意图

侧封堵气缸安装在机架上且位于腔体的侧部,堵头固定在侧封堵气缸活塞的端部上,堵头自由端设有对压紧套轴向限位的凸台,堵头端部上设有密封圈用于密封封堵任意开启状态下的瓶阀出气口。弹簧挡块设在堵头的连接端,侧封堵弹簧套合在堵头传动杆上且该侧封堵弹簧抵在压紧套和弹簧挡块之间,压紧套滑动套合在堵头传动杆上。腔体侧壁的通孔处设有侧封堵密封槽,用于压紧套端部的侧封堵外密封圈进行密封。

从图4可看出:侧封堵装置需要封堵任意开启状态下瓶阀的出气口,通过启动侧封堵气缸,侧封堵气缸活塞向密封腔方向运动,随着活塞的运动压紧套的端面会抵在腔体侧壁侧封堵密封槽,由于压紧套端部设有侧封堵外密封圈,因此密封腔内的气体不会从压紧套与腔体的连接处漏出,又由于压紧套滑动套合在堵头传动杆上,因此,活塞继续运动,侧封堵弹簧被压缩,堵头通过腔体侧壁上的通孔伸入到密封腔内的任意开启状态下的瓶阀的出口处并通过堵头端部的堵头密封圈进行密封,因此,任意开启状态下的瓶阀内的气体不会从任意开启状态下的瓶阀的出口处与堵头之间漏出,结构简单,密封效果好。

2.1.3 下压装置结构设计

下压装置结构主要包括下压气缸、固定板、下压弹簧及滑动板、下压模柄及模柄密封圈等,如图5所示。

图5 下压装置结构示意图

下压气缸安装在机架上且位于腔体的上方,下压气缸活塞底部固定在固定板上。滑动板固定在上腔体上端上,下压模柄的上端固定在固定板的下端,下压模柄的下端贯通滑动板及上腔体上壁且下压模柄滑动配合在滑动板及上腔体上壁上。下压模柄的下端设计成与任意开启状态下的瓶阀手轮形状相似结构,能对任意开启状态下的瓶阀手轮进行定位,使得下压模柄能对任意开启状态下的瓶阀在垂直方向上进行准确施力。下压模柄的下端限位在密封腔内,下压模柄与上腔体上壁之间通过模柄圈密封;下压弹簧套在下压模柄外传动杆上且该下压弹簧抵在固定板和滑动板之间。

分析图5可知:下压装置的两侧均设有导杆,滑动板的两端均设有导套,导套一一对应地滑动配合在导杆上。下压气缸活塞向下运动时,下压模柄向下运动,位于固定板与滑动板之间的下压弹簧被压缩,利用下压弹簧的压力使上腔体压紧下腔体,又由于上腔体与下腔体之间存在腔体密封垫,使得腔体内的气体不会从上腔体与下腔体之间漏出;当上腔体完全压紧下腔体之后,由于下压弹簧套在下压模柄外传动杆上,因此下压模柄仍旧会继续向下运动,从而压紧密封腔内的任意开启状态下的瓶阀,对任意开启状态下的瓶阀进行定位,结构简单,密封效果好。

2.2 传感器的选型

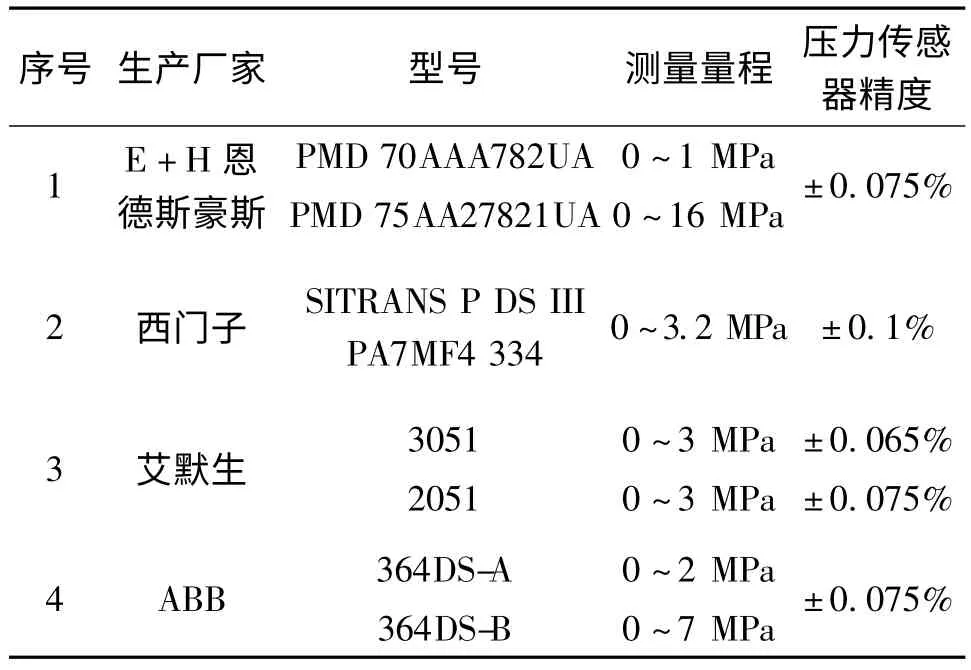

压差信号的采集是整个压差泄漏检测系统的核心,因此压差变送器的选型就显得至关重要。压差变送器选型时需要考虑的因素较多,但主要有以下几点:(1)检测的精度;(2)检测的环境及压力条件;(3)检测的稳定性;(4)成本价格。其中精度是传感器最为重要的性能指标,对其他因素的考虑必需在传感器的检测精度满足检测条件的基础上进行。该检测装置最高检测压力要求为2.4 MPa,精度等级为1.6。根据上述的设计要求,从当前比较有竞争力的几个压差传感器生产商中选择了几个满足基本条件的传感器,如表1所示。

表1 满足基本条件的传感器参数

根据对上述传感器的对比分析,综合考虑了精度、价格、量程、耐压能力、稳定性,最后选择美国艾默生旗下罗斯蒙特公司2051系列智能型和低功耗型压差变送器。

3 检测装置的工作过程

初始状态时,检测装置的上腔体和下腔体打开,侧封堵装置的堵头退出上腔体的通孔。使用时,将任意开启状态下的瓶阀放入下腔体内的阀座上,然后启动下压气缸,下压气缸向下运动使上腔体压紧上腔体上的密封圈,使得上腔体和下腔体合拢压紧密封,此后下压气缸再向下运动,弹簧被压缩,下压模柄继续向下运动,下压模柄下端会压在任意开启状态下的瓶阀的手轮的顶部,使得任意开启状态下的瓶阀下端压紧在阀座密封圈上;然后启动侧封堵气缸,压紧套端部伸入侧封堵密封槽内且压紧套端部抵在侧封堵密封槽上,此时,侧封堵气缸的活塞继续向密封腔方向运动,堵头就会通过通孔伸入到密封腔内的任意开启状态下的瓶阀的出口处以堵住任意开启状态下的瓶阀出口,侧封堵弹簧被压缩;高压气体装置的出气管伸入通气孔中,传感器通气管伸入出气孔中,高压气体装置向任意开启状态下的瓶阀内腔通入高压气体,传感器检测密封腔内的压差。此时,若传感器检测到密封腔内有压差,那么所检测的任意开启状态下的瓶阀的阀体与阀帽的螺纹连接处存在漏气现象;相反,则不存在漏气现象。

4 结束语

任意开启状态下的瓶阀开启时高压气密性检测方法是利用气体流量公式进行检测,获得与泄漏量相关的压差参数,然后将这些相关参数通过一定关系式转化为相应的定量泄漏量值。这种检测方法受主观因素影响小,检测周期短,检测精度高,检测稳定性好,并且易于实现自动控制、自动报警等优点,适用于企业在线批量检测。

[1]邵宪太,杜彦亭.差压泄漏检测仪的研究与设计[J].液压与气动,2006(4):25-27.

[2]熊四昌,黄林,金振峰.基于容积补偿的差压式高精度气体检漏装置的研究[J].机床与液压,2008,36(11):109-111.

[3]熊四昌,胡承建,朱坚栋.基于容积补偿的差压式气密性自动检测仪的研制[J].工业仪表与自动化,2009(5):46-49.

[4]吴孝俭.泄漏检测[M].北京:机械工业出版社,2005:144-150.

[5]曾成洲,林躜,沈萌红.任意开启状态下的瓶阀泄漏定量检测系统的研究与设计[J].机床与液压,2011,39(9):46-49.

[6]熊四昌,刘小强,钱冰.基于容积补偿的差压式泄漏检测仪的温度补偿研究[J].机床与液压,2012,40(11):44-46.

[7]张津津,马朝永,白果,等.差压检测法在汽车制动主缸气密性检测中的应用[J].机械设计与制造,2007(5):116-118.

[8]宁波志清实业有限公司.液化石油气任意开启状态下的瓶阀高压开启时气密性检测装置:中国,ZL2011 1 0255073.1[P].2013-10-02.