低温冷风对材料切削性能影响的试验与分析

彭海,李涛

(西安石油大学机械工程学院,陕西西安 710065)

在传统的金属切削加工中,由于切削液的大量使用,极易对环境和人体造成伤害,同时增大了加工成本。这一方面造成了资源和能源的巨大浪费(据统计,在集中冷却加工系统中,冷却液占总成本的14%~16%,刀具成本只占2%~4%)[1]。在绿色制造的基础上,采用低温冷风技术来完成切削时的冷却、润滑,同时利用高压空气来完成排屑[2]。该项技术可以减少切削液的使用量以及对环境造成的污染,具有节能减排的效果,符合当今制造业绿色化、高效化的要求,同时可以降低生产成本,增加企业的竞争力。

1 低温冷风加工机制分析

低温冷风切削是将-20~-40℃的低温气流混合微量的植物性润滑剂(10~20 mL/h)喷射到切削加工区域,从而起到冷却、润滑和排屑的目的,是一种新型绿色加工技术。它实际是低温切削技术和MQL(微量润滑)切削技术的结合,具备了低温切削和MQL切削各自的优点,可以显著降低切削刀具及工件的温度,有效抑制刀具磨损,提高刀具的耐用度,改善零件的表面加工质量和加工精度[3]。

低温冷风切削是冷风以射流方式强烈冲刷切削区的一种加工方法,由日本的横川和彦教授最早提出[4]。低温冷风切削工件时,材料会在低温条件下产生低温脆性,使材料的塑性降低,从而降低刀具与材料之间的摩擦力,进而产生的切削力会大大降低[5]。此外低温冷风中混合雾化的切削液高速喷射到切削区,具有较强的换热能力,冷却效果很好,同时喷雾射流产生的微小颗粒具有极强的渗透和吸附能力,渗透至切削区后形成润滑薄膜[6],可以改善切屑与刀具前刀面的润滑条件,缓解摩擦,抑制切削热的产生,进一步改善刀具磨损状况,提高刀具的使用寿命。刀具冷却润滑条件的改善会使刀具发生粘结的可能性大为降低,从而在较大程度上抑制了积屑瘤和鳞刺的出现,降低工件表面的粗糙度,使切削质量得到改善[7]。

2 低温冷风对材料切削性能影响的试验与分析

2.1 低温冷风车削试验条件

此次进行的低温冷风车削试验,采用重庆成田低温加工技术有限公司生产的CTL-40/1.5型冷风射流机,出口温度可达到-40℃,如图1所示。试验中采用不同切削方式分别车削45钢、不锈钢和钛合金等不同金属材料,分别从切削力、刀具磨损、工件的表面质量等方面进行对比分析。刀片选用硬质合金可转位机夹刀片,考虑工件材料的特点,切削钛合金与不锈钢金选用YG8刀片,而45钢用YT15刀片。整个试验均在CK6150数控车床上进行,车削试验过程如图2所示。

图1 低温冷风射流机

(1)试验时选取精加工切削参数:n=500 r/min,f=0.05 mm/r,ap=0.5 mm。

(2)采用浇注式、低温冷风和干式切削3种方式分别车削45钢、不锈钢和钛合金(TC4),利用车削测力仪及测量系统测试加工过程中所产生的切削力。

(3)使用工具显微镜及光切显微镜分别观察并测量上述加工后刀具后刀面磨损值及工件表面粗糙度值。

2.2 低温冷风对切削力的影响

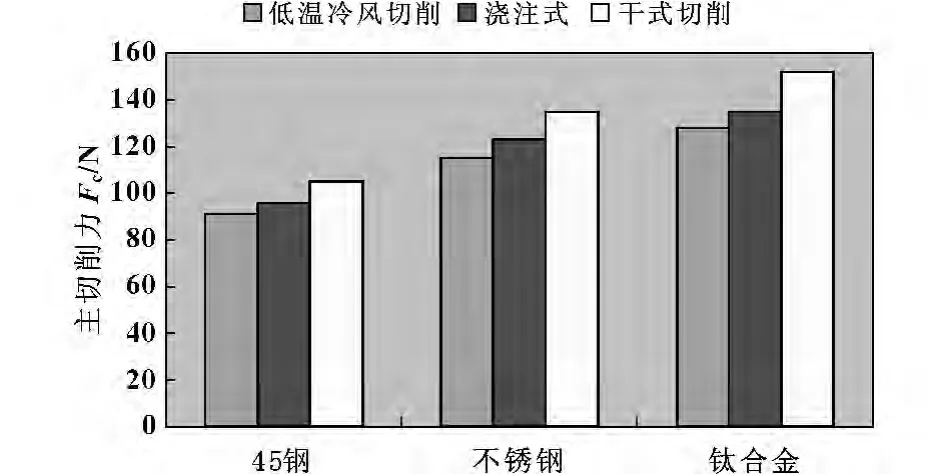

按照实验安排测得的低温冷风、浇注式和干式切削时所受到的主切削力Fc如图3所示。

图3 不同加工方式下3种材料主切削力Fc对比图

3种材料从主切削力Fc对比来看,低温冷风切削和浇注式切削时的切削力要小于干切削,这可以从切削温度方面进行解释。如前面所述,低温冷风切削时工件的温度较低,材料会产生低温脆性,且冷风之中混合雾化的切削液具有较强的换热能力,其冷却效果最好,在切削加工中可以获得较低的温度,减少刀具的磨损,因而采用低温冷风切削时会获得较小的主切削力[8]。

2.3 低温冷风对刀具磨损的影响

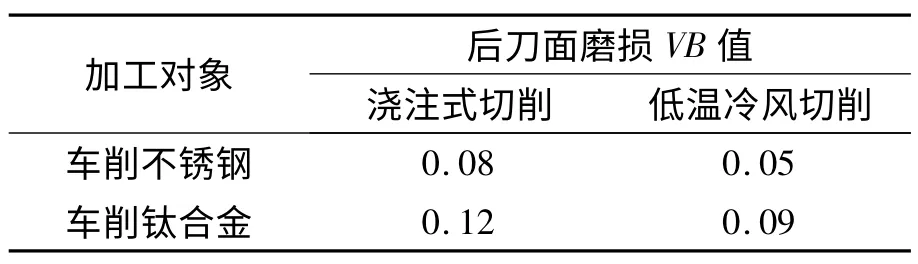

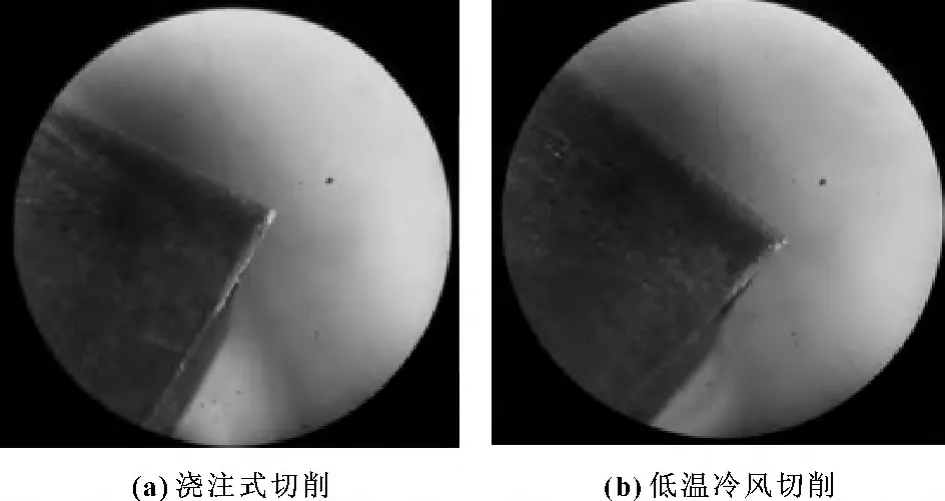

采用低温冷风式和浇注切削液式的方法切削不锈钢和钛合金两种材料,并进行实验结果对比来分析低温冷风对刀具磨损的影响。经测量刀具后刀面磨损VB值如表1所示,同时在工具显微镜下观察两种加工方式下刀具的磨损情况分别如图4和图5所示。

表1 刀具后刀面磨损值mm

图4 切削不锈钢时后刀面磨损图

图5 切削钛合金时后刀面磨损图

从图中可以看出:几把刀具的磨损都比较均匀,由于钛合金弹性模量小、散热性差,其加工难度要大于不锈钢[9],所以其刀具的磨损也较严重。同时还可以看出:加工钛合金的刀片有明显的磨损沟,但两种材料在低温冷风条件下的刀具磨损情况明显优于使用浇注式切削。由于刀尖处散热条件差,温度较高,所以磨损差别尤其体现在刀尖部位,可以看出加载低温冷风时刀具磨损量明显比较小,说明低温切削时能够起到很好的冷却润滑作用。实验研究表明:低温冷风可以显著均匀地降低加工区、刀具及工件的温度,有效地抑制刀具磨损,提高刀具的耐用度[10]。

2.4 低温冷风对工件表面加工质量的影响

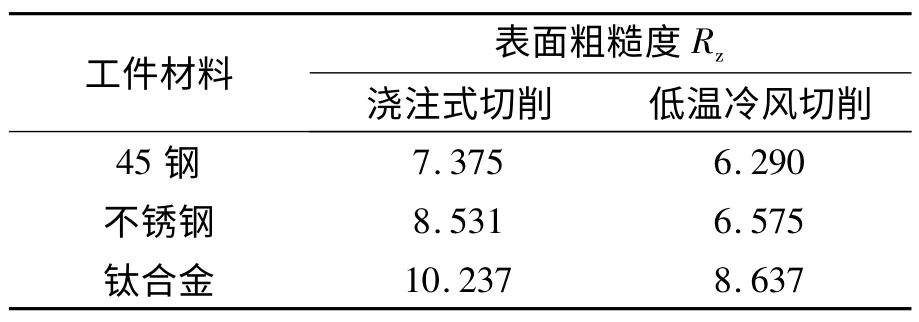

分别以传统浇注式和低温冷风式切削3种不同材料,对比试验结果分析低温冷风对工件表面粗糙度的影响。在光切显微镜下测得的工件表面粗糙度如表2所示,图6所示为工具显微镜所测的不同材料的加工表面质量。

表2 工件表面粗糙度值μm

图6 两种加工方式下工件表面质量对比图

从表中可以看出:使用低温冷风切削3种不同材料得到的工件表面粗糙度始终要比使用浇注式切削得到的要小。同时从表面质量对比图中也能看出低温冷风切削具有较好的加工效果。

因为积屑瘤和鳞刺产生的前提条件是切屑底层金属与刀具前刀面发生粘结,低温冷风冷却了刀具、工件和切屑,使刀具、加工表面和切屑塑性降低,硬度?提高,发生粘结的可能性大为降低,从而在较大程度上抑制了积屑瘤和鳞刺的出现,使粗糙度得到很好的改善[11]。此外低温冷风加工能够提高加工表面质量还在于刀具的冷却润滑性好,刀具与工件的摩擦力降低,降低了刀具的磨损,同时也能降低切削过程中的振动,从而提高了表面质量。

3 总结

将低温冷风应用于车削加工中,并与其他两种加工方式进行了对比研究与分析,对低温冷风对材料切削性能的影响进行了分析,得到如下结论:

(1)利用材料的低温脆性,在低温介质的作用下切削可以达到改善难加工材料的切削性能、提高刀具的耐用度、提高已加工表面质量的目的;

(2)低温冷风切削时切削力要比传统的干式切削和浇注式切削的切削力都小,但是其效果因每种材料而有所不同;

(3)低温冷风具有良好的冷却和润滑效果,能够降低切削过程中刀具的磨损,延长刀具的使用寿命;低温冷风切削可以降低已加工表面粗糙度,提高工件表面加工质量。

[1]王细彬.绿色切削加工技术的研究[J].机械工程学报,2000,36(8):6-9.

[2]刘剑,缪佳兴.喷雾冷却技术及其应用[J].工具技术,2004,38(11):50-52.

[3]赵洪兵,彭海.亚干式深孔钻削系统性能的试验研究[J].机械设计与制造,2009(12):138-140.

[4]横川和彦,横川宗彦,奥村成史.冷风切削加工技术[J].机械と工具,1998(7):57-62.

[5]李文贵.低温冷风车削合金钢的切削机理研究[D].重庆:重庆大学,2008.

[6]任家隆.亚干式切削机理的探讨[J].制造技术与机床,2001,15(10):30-33.

[7]李红英.浅论低温对金属材料性能的影响[J].现代矿业,2011,27(4):113-114.

[8]胡旭林.金属切削过程中刀具热变形对加工精度的影响[J].机械设计与制造,2008(11):218-220.

[9]陈日耀.金属切削原理[M].2版.北京:机械工业出版社,2002:135-142.

[10]张根保,尉红军,张博.低温冷风射流技术在滚齿加工中应用的实验研究[J].制造技术与机床,2010(5):98-102.

[11]甘建水.低温冷风切削加工实验研究[D].成都:西南交通大学,2007:25-26.