基于WINCC的机车转向架轴距自动测量系统研究

卢宁,王筱琲,任丽娜

(1.北京建筑大学机电与车辆工程学院,北京 100044;2.中铁工程设计院有限公司,北京 100038)

转向架装配过程中的轴距差是影响转向架运动学性能的重要因素,是关系到列车能否安全运行的关键指标之一。

过大的左右轴距差会致使列车在转向时候受力不均,轮缘交替冲击铁轨,极大地磨损车轮以及铁轨,给列车的正常运行以及铁轨的工作状态埋下隐患。同时,在列车转向时,转向架的轴距差过大也会导致转向失准,给铁轨施加过大的力,导致列车出轨,造成极为重大的人身以及国家财产损失。经分析:2 400 mm轴距的转向架轴距差如达到1 mm,便将严重影响车辆行驶的平稳性。

近年来,中国的机车经历了6次大提速。机车速度提高的同时成倍放大了转向架轴距差过大的不安全隐患,因此对机车转向架轴距测量设备提出了更为严格的要求。

1 转向架轴距测量原理

目前在铁路车场、机务段使用的转向架轴距测量方式均为使用测量尺的人工辅助测量方式,具有以下几个缺点:(1)测量过程费时、费力;(2)由于人工测量的随机性很强,不同人员甚至同一人员使用相同的测量工具对同一轴距的测量结果都会有较大的随机误差,因此不易保证测量精度;(3)测量尺的智能性较低,测量数据无法实现信息系统共享,不适应管理系统信息化的发展方向;(4)转向架做静载试验的过程中,人工测量轴距的方法实现起来有很大的困难,甚至无法实现。因此根据实际需求设计一种高精度的自动轴距测量系统。

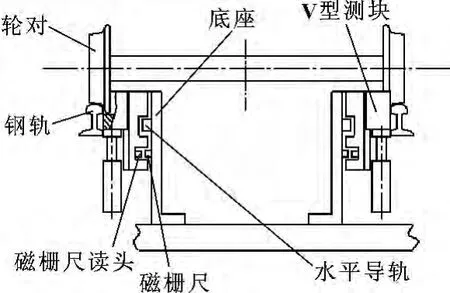

基于WINCC的机车转向架轴距的自动测量系统由底座、横移溜板、V型测块、水平导轨、竖直导轨、相对式磁栅尺、升降油缸、PLC及上位机WINCC等组成。具体结构形式如图1所示。

图1 轴距测量系统结构

在左、右两条轨道内侧地坑中对称安装轴距自动测量装置,分别测量转向架左、右侧的轴距及轴距差。

工作原理:利用V型测块对转向架轮对进行定位,使V型测块中心线与轮对中心线重合。通过磁栅尺检测V型测块位移,并将检测数据传送至PLC,由PLC及WINCC对数据进行处理,计算转向架轴距以及轴距差。对于装配失误造成轴距差超差的转向架,WINCC给出报警信号并进行记录。

2 转向架车轴中心的定位

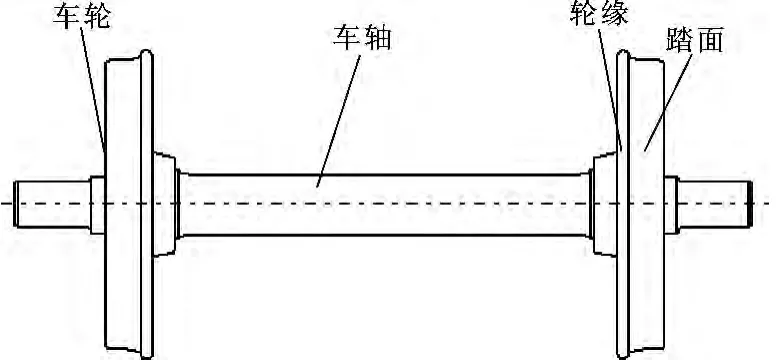

转向架轴距测量的重点是找准轮对车轴的中心位置。转向架轮对结构形式如图2所示。

图2 转向架轮对结构简图

在机车入场检修过程中,会将转向架进行拆解,通过车床或不落轮镟对车轮的轮缘和踏面进行修正,工艺上视修正后的轮缘、踏面为绝对圆。因此,轮缘、踏面的对称中心线即为车轴的中心线。

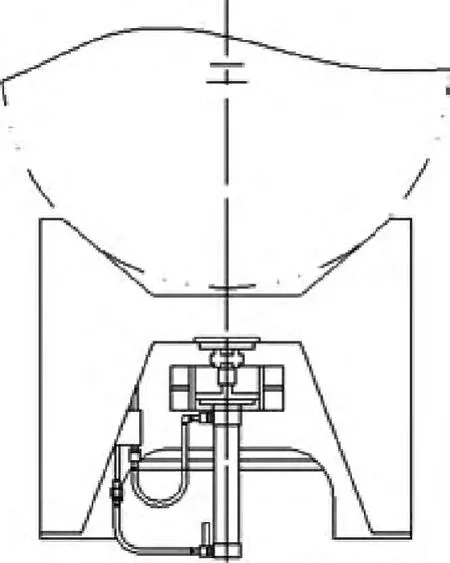

该轴距测量系统采用V型测块机构对车轴中心进行找正,V型测块移动的机械设计采用连杆完成。V型测块结构如图3所示。

图3 V型测块机械结构图

V型测块在竖直方向可以由液压油缸顶起,沿横移溜板上的竖直导轨运动;与此同时,在水平方向随横移溜板沿水平导轨移动,移动过程中两根杆自动调节位置,可保持竖直方向与水平方向互不影响。此装置为二自由度系统,测量时4个V型测块升起,其斜面碰触车轮,在其反作用力作用下,4个V型测块和横移溜板将左右微动,直至4个V型测块中心线与4个车轮中心线重合为止,以便测量轴距及轴距差。

3 轴距的测量与计算

转向架轴距测量系统采用相对式磁栅尺作为测量元件。相对式磁栅尺由磁栅尺及磁栅尺读头组成。磁栅尺固定于测量系统底座侧方。磁栅尺读头与横移溜板固定,读头中心线与横移溜板及V型测块中心线重合。磁栅尺安装位置图4所示。

图4 磁栅尺安装位置图

在轴距测量系统实际工作过程,V型测块升起找正车轮中心过程中,磁栅尺读头从初始标定位置开始随V型测块及横移溜板左右移动,读头在磁栅尺上每移动0.05 mm,读头将一个脉冲信号发送至PLC的高速计数器。高速计数器对磁栅尺传送的正脉冲及负脉冲进行计数,脉冲数与单个脉冲移动距离的乘积即为此V型测块与标定位置的相对距离。磁栅尺读头标定位置与相对距离之和即为转向架轴距。

4 使用结果与分析

机车转向架轴距自动测量系统可以进行转向架空载和任意载荷作用下的轴距测量工作。测量系统设计之初将以目前国内使用的最大轴距转向架为基础,量程涵盖不同轴距转向架;测量过程中,只要在WINCC系统软件设定需要测量的转向架的理论轴距,就能够保证位移测量元件的测量精度与测量量程无关,从而保证对不同型号转向架轴距的准确测量。

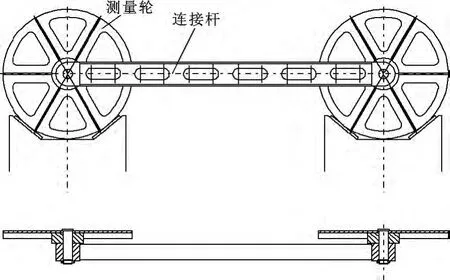

该设备使用专门定制的精加工测量轮(经计量部门计量)作为转向架轴距测量装置的标定设备。参数:轴间距2 000 mm。测量轮结构如图5所示。

图5 测量轮结构图

该机车转向架轴距自动测量系统现已广泛应用铁路车场、机务段实际生产过程中。铁路车辆规范要求:机车转向架轴距差为1~3 mm,不同型号转向架轴距差要求略有不同。经上海地铁2号线北翟路基地、北京地铁太平庄、太平湖车辆段使用测试,轴距测量系统测量精度±0.1 mm,重复精度0.01,完全满足转向架装配过程中铁路车辆规范对轴距测量的精度要求。

机车转向架轴距自动测量系统的成功开发,使动车、客车转向架轴距测量更为简单,摆脱了过去需人工辅助测量、测量精确度差的难题,大大提高了生产效率,节约了生产工时,完全满足生产和安全需要。

轴距自动测量系统具有以下优点:

(1)最大测量误差0.1 mm,系统精度高。

(2)轴距测量设备采用自动测量方式,使用方便、效率高。

(3)对设备的刚度要求低,设备底座、V型测块及横移溜板不易变形。

(4)轴距测量结果显示在WINCC系统控制台上,并在轴距差不符合要求时报警,结果显示明了,报警信号清晰。

[1]张国强.移动式汽车轴距差检测仪的设计研究[D].沈阳:东北大学,2006:1-20.

[2]宋章军.智能化汽车轴距差测量仪的研制[D].沈阳:东北大学,2002:5-18.

[3]李艳,张卫华,康椿龙.转向架称重调簧试验台设计及调簧计算[J].中国科技论文在线,2006(5):373-378.

[4]王兴宇,苏建,张立斌,等.新型转向架刚度试验台液压伺服系统设计与分析[J].机床与液压,2009,37(9):86-89.

[5]蓝志坤,苏建,张栋林,等.轨道车辆转向架综合参数检测台电液伺服系统动态仿真[J].机床与液压,2011,39(17):98-100.

[6]吴克.上海地铁客车运用故障综述[J].铁道车辆,1998,36(7):42-43.

[7]王卫东,李金森.转向架轴距误差对车辆直线动力学性能影响的分析[J].中国铁道科学,1995(4):103-110.

[8]郭荣生.对客车转向架设计制造中一些技术要求的讨论[J].铁道车辆,1982(1):12-21.

[9]腾茂根.地铁车辆国产化工作研究[J].城市轨道交通研究,1998(1):53-56.

——目镜套筒