轮对压装机扩能设计及挡板有限元分析

乔砚斌,王廷和,张善彬,童 伟

QIAO Yan-bin, WANG Ting-he, ZHANG Shan-bin, TONG Wei

(青岛理工大学 机械工程学院,青岛 266033)

0 引言

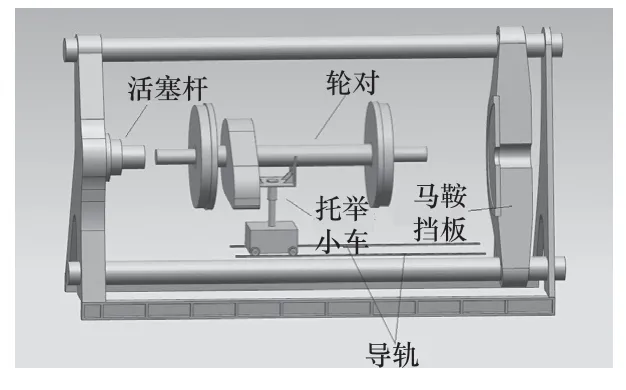

我国铁路新线建设十二五规划发展目标每年增加8,000公里,一线、二线城市大力发展地铁、轻轨交通,中国动车、地铁走出国门,各机车、车辆制造厂商扩大产能势在必行。轮对作为机车、车辆的关键运行部件,其制造能力制约整个机车、车辆制造进度,原有轮对压装设备采用天津YA92-315A轮对压装机如图1所示,压装时,将轮对安装在托举小车上,轮对升降需要人工转动底部螺杆,小车带着轮对沿着导轨移动至车轮与马鞍挡板完全贴合,活塞杆伸出与轴左端接触时开始压装,活塞杆推动轴右移,压装至准确位置,活塞杆后退,压装完毕。该压装机功能单一,只能实现轮对压装,且小车只能在与压装机的轴线平行的导轨上移动,不能实现将轮对移除至压装机外侧的位置,即安装时只能在压装机的顶部实现吊装,操作空间狭小,不能实现高效生产,不能满足快速增长的机车车辆市场需求,因此增加设备拆卸功能,拓展作业空间,提高生产率势在必行。本文在研究、分析传统压装设备的基础上,提出了轮对压装机扩能设计方案。

图1 YA92-315A压装机

1 总体方案设计

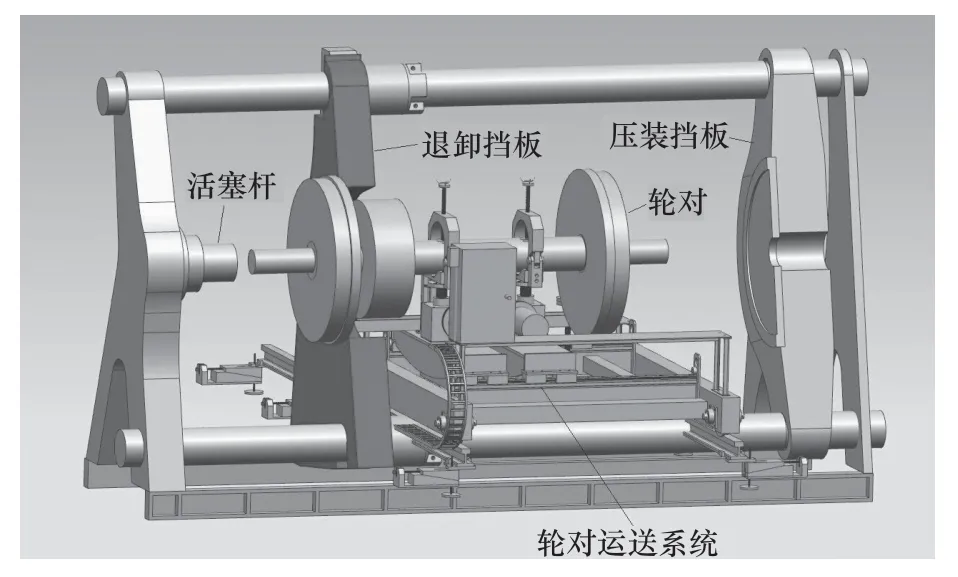

带齿轮箱及刹车盘的轮对最大重量为1.5吨左右,选取SWL5系列减速比为1∶24的蜗轮螺杆升降机,采用带刹车功能的1.5kW伺服电机,保证两个举升机构同时升降的联动功能要求及单个举升机构点动0.2mm的精度要求;支撑部分采用箱型梁结构,小车随动选用EGW30SB台湾上银的线性导轨;整车移动选用0.55kW带刹车的三相异步电机,FA67斜齿轮减速器直接与动力轴连接,带动小车以5m/min的速度沿着导轨移动,地面支撑导轨采用22kg/m的轻型导轨,设计电器联动及互锁装置,扩能设计方案原理如图2所示。

图2 扩能后的YA92-315A压装机

2 马鞍挡板的设计及有限元分析

增加设备的拆卸功能,就需要在靠近油缸侧增加马鞍挡板,使用时马鞍挡板固定不动,活塞杆伸出与轴左端贴合后,推动轮对沿着直线导轨右移,轮对内侧面与马鞍挡板左侧面接触时,拆卸开始,油缸继续推动轴右移,轮对与轴颈开始脱离,直至轮对完全脱离轴颈,压装过程结束。

为保证马鞍挡板有足够的强度、刚度,理想的受力模型应设计为等刚度的两侧纺锥形,由于纺锥形两端厚度尺寸小,刚度严重不足,更改为等厚度板类形状,由于轮对的轮子与齿轮箱间隙较小约200mm左右,为保证小车横向进出时轮对和齿轮箱与马鞍挡板不发生碰撞干涉,要求设计时,力求将马鞍挡板的厚度优化至最佳值。

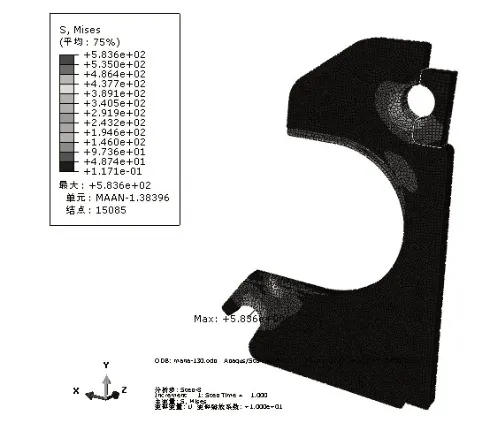

马鞍挡板(如图3所示)采用42CrMoA中碳合金钢。42CrMoA的弹性模量E为2.1×1011Pa,泊松比μ为0.28,密度ρ为7850Kg/m3,屈服极限σs为930MPa。为保证足够的强度和韧性,毛坯采用自由锻造,粗加工后进行调质的热处理要求。提高材料的综合性能,精加工后进行探伤检查。

图3 马鞍挡板

YA92-315A型压装机最大压装力为3150kN吨,实际最大压装力2800kN,设计、计算时按照3000kN设计,采用ABAQUS分析软件,厚度分别取120mm,130mm两种规格进行应力及变形的有限元分析。

1)厚度120mm,应力及变形的有限元分析结果图4、图5所示。

图4 应力云图σmax= 634.2Mpa

图5 变形云图umax=1.209mm

安全因数ns=1.5,材料的许用应力[σ]= σs/ns=930/1.5=620MPa。

厚度为120mm时最大应力为: 最大应力σmax= 634.2Mpa >[σ] =620MPa。

2)厚度130mm,应力及变形的有限元分析结果如图6、图7所示。

图6 应力云图σmax= 583.6Mpa

图7 变形云图umax=1.022mm

安全因数ns=1.5,材料的许用应力[σ]= σs/ns=930/1.5=620MPa。

厚度为130mm时最大应力为:最大应力σmax= 583.6Mpa<[σ] =620MPa。

综上所述,厚度为120mm时,最大应力大于材料的许用应力,为防止材料变形后不能完全恢复至原位,不予选取;厚度为130mm时,最大应力小于材料的许用应力,故强度足够,最大变形量1.022mm出现在局部点,不影响拆卸接触面积,且外力解除后,变形恢复至原位置,符合使用要求。

3 结束语

该设备扩能设计,结构紧凑,运载系统能够运动至设备外侧,拓展操作空间,提高生产率5倍以上,举升、运载小车采用电动,减轻劳动强度,马鞍挡板设计,增加设备的拆卸功能,挡板厚度优化设计,保证整车有较好的通过能力。

[1] 成大先.机械设计手册[M].北京∶高等教育出版社,2010.11.

[2] 刘鸿文.材料力学[M].北京∶高等教育出版社,2009.3.

[3] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京∶机械工业出版社,.2013.4.

[4] 韩雪芳.轮对压装机的力学行为分析研究[J].山西建筑, 2010, 36(22)∶348-350.

[5] 张金煜.高速动车组轮对压装过程的仿真与分析[J].机械设计,2014,31(004)∶76-80.

[6] 王立志.李元伶.数控轮对自动压装机研制[J].铁道技术监督,2009,6(37)∶57-59.

[7] 程鑫.全自动轮对压装机位置检测与控制系统的研究[D].武汉理工大学,2012.