退火态及马氏体态M5锆合金管轴向拉伸性能研究

渠静雯,周 军,石明华,田 锋,张建军,陈 鑫

(西部新锆核材料科技有限公司,陕西 西安 710016)

退火态及马氏体态M5锆合金管轴向拉伸性能研究

渠静雯,周 军,石明华,田 锋,张建军,陈 鑫

(西部新锆核材料科技有限公司,陕西 西安 710016)

M5锆合金经β相区淬火后会发生马氏体相变,为了解具有马氏体相的M5锆合金管的轴向拉伸性能并研究马氏体相对锆合金管轴向拉伸性能的影响,通过静态拉伸试验对退火态及马氏体态的M5锆合金包壳管室温轴向拉伸性能进行了研究,并采用扫描电镜对静态拉伸断口进行了观察。结果表明,马氏体态M5锆合金管比退火态M5锆合金管强度高,但塑性和韧性低;从微观断口形貌来看,两种状态的M5锆合金管轴向拉伸断口形貌均为韧窝,断裂机理均为微孔聚集型断裂,断裂类型均为韧性断裂。

M5锆合金;轴向拉伸;马氏体

0 引 言

M5锆合金主要应用于核反应堆堆芯的燃料包壳和结构件。核燃料芯块包覆材料包壳管包裹着燃料和裂变产物,在苛刻的服役环境中不但要承受反应过程燃料芯块膨胀对包壳管产生的应力和应变,承受裂变产物碘粒子对包壳管的应力腐蚀,还要承受高温、热中子辐照以及高硼水腐蚀等,因此锆合金力学性能和耐蚀性能成为包壳管设计使用时考虑的重要因素[1-3]。并且随着核反应堆朝着提高燃料燃耗、延长燃料换料周期以及提高核安全性能的方向不断发展,对燃料包壳管的耐腐蚀性能和力学性能提出了更高的要求,故研究锆合金包壳管环向和轴向拉伸性能对结构设计和核反应堆安全性都具有十分重要的意义[4-5]。

M5锆合金的力学性能与材料的组织有密切关系,目前核反应堆堆芯燃料包壳使用的M5锆合金为再结晶退火态,退火态的M5锆合金经过β相淬火以后,组织转变为马氏体组织[6],其亚结构为孪晶,孪晶马氏体不易变形,只有孪生方向与孪晶面一致的滑移系才起作用,这就大大减少了滑移,使得材料的强度有所提高,故研究马氏体态M5锆合金为提高现有锆合金包壳管材料的性能和实现核用锆合金国产化奠定了基础。

1 实 验

实验所用材料为退火态和马氏体态的国产φ9.5 mm×0.57 mm M5锆合金包壳管,化学成分见表1,将其加工成长度为120 mm的轴向拉伸试样。其中,退火态的M5锆合金管的加工工艺为熔炼(2或3次)→锻造→β相淬火→700 ℃退火→挤压(620~790 ℃)→730 ℃退火→冷轧(4或5道)→中间退火(580~730 ℃)→最终退火;马氏体态M5锆合金管是将退火态M5锆合金管加热至920 ℃保温4 min后快速放入室温10%的NaCl水溶液中,之后再在真空炉中610 ℃回火,保温8 h。

表1 M5锆合金包壳管的化学成分(w/%)

室温轴向拉伸实验参考标准为GB/T 228.1—2010,拉伸设备为WDW-50电子万能拉伸试验机,拉伸速度为1 mm/min。拉伸前试样和夹具必须用超声波清洗仪清洗去油,防止拉伸过程中试样与夹具滑脱。为防止夹持时发生变形,拉伸时试样两端头的夹持部位内径需用专用塞头塞住,塞头与轴向试样内壁滑合。采用FEI Quanta 400型冷场发射扫描电镜观察拉伸试样的断口形貌。

2 结果与分析

2.1 轴向拉伸性能

图1为退火态和马氏体态M5锆合金管的轴向拉伸应力-应变曲线。从图中可以看出:马氏体态M5锆合金管的轴向抗拉强度和屈服强度均明显高于退火态M5锆合金管;退火态M5锆合金管轴向拉伸局部塑性变形区域比马氏体态M5锆合金管轴向拉伸局部塑性变形区域大。材料发生局部塑性变形后就已失效,故均匀的塑性变形是材料工程应用设计考虑的重要因素。

图1 退火态和马氏体态M5锆合金管轴向拉伸应力-应变曲线

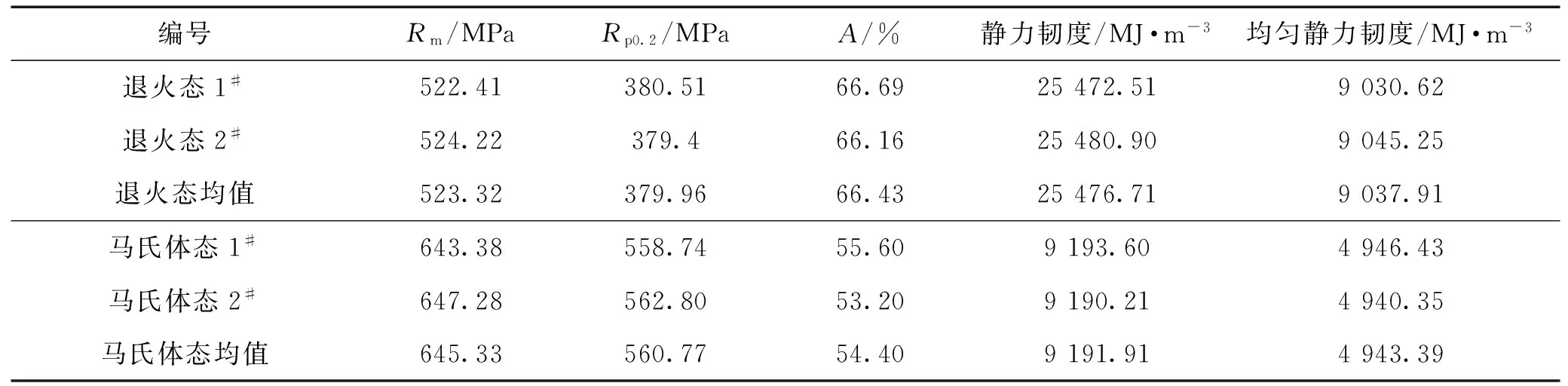

表2为退火态和马氏体态M5锆合金管室温轴向拉伸力学性能。从表中可以看出:退火态M5锆合金管轴向抗拉强度为523 MPa,屈服强度为380 MPa;马氏体态M5锆合金管的轴向抗拉强度为645 MPa,屈服强度为560 MPa,经过β相淬火以后的M5锆合金管的强度有明显提高;退火态M5锆合金管断后伸长率为66%,马氏体态M5锆合金管的断后伸长率为54%,马氏体态M5锆合金管的塑性较退火态M5锆合金管有所下降。力学性能的变化与材料的组织有密切的关系,退火态M5锆合金管经过β相淬火以后,组织转变为孪晶马氏体组织,孪晶马氏体不易变形,只有孪生方向和孪晶面一致的滑移系才起作用,这就大大减少了滑移,故马氏体态M5锆合金管的强度明显提高而塑性有所下降。静力韧度是材料应力-应变曲线下包围的面积,均匀静力韧度为塑性变形前材料应力-应变曲线下包围的面积,通过对图1进行测算得出:退火态的静力韧度为25 476 MJ·m-3、均匀静力韧度为9 192 MJ·m-3,马氏体态的静力韧度为9 038 MJ·m-3、均匀静力韧度为4 943 MJ·m-3,退火态的M5锆合金管轴向拉伸静力韧度和均匀静力韧度明显大于马氏体态。静力韧度和均匀静力韧度为强度和塑性的综合指标,静力韧度反映了材料抵抗塑性变形的能力,均匀静力韧度则反映了材料发生局部塑性变形前吸收变形能量的能力,对工程应用也具有较大的参考意义,是判断材料力学性能好坏的重要综合指标。

表2 退火态和马氏体态M5锆合金管的轴向拉伸性能

2.2 轴向拉伸断口形貌

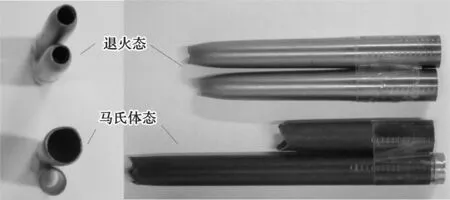

图2为退火态和马氏体态M5锆合金管轴向拉伸试样的断口宏观照片。

图2 退火态和马氏体态M5锆合金管轴向拉伸断口宏观照片

从图中可以看出:退火态M5锆合金包壳管轴向拉伸试样在拉伸过程中基本是从试样的中部发生明显的颈缩直至最终断裂,断口较为平齐且呈圆形;马氏体态M5锆合金包壳管轴向拉伸试样基本上是在试样总长的三分之一处发生断裂,断裂前未发生明显的颈缩,断口局部塑性变形较小且呈锯齿状。马氏体态M5锆合金管轴向拉伸断裂处不在试样中心区域且不同试样断裂位置分散性大,经分析可能是由于试样组织的不均匀性引起的。

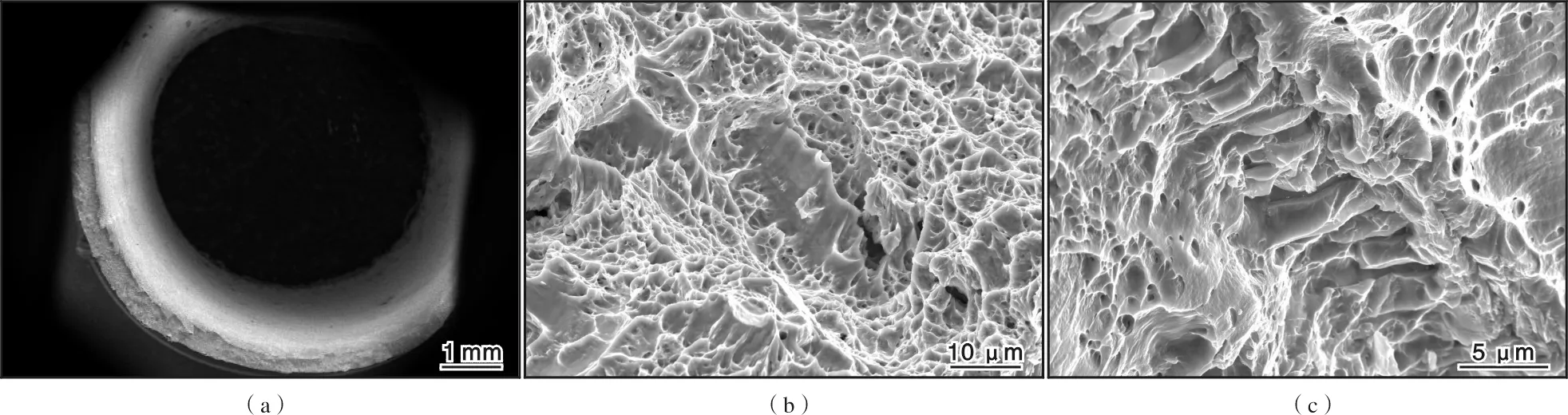

图3和图4分别为退火态和马氏体态M5锆合金包壳管室温轴向拉伸断口的扫描电镜照片。其中,图3a和图4a分别为退火态和马氏体态M5锆合金管的轴向拉伸断口全貌扫描电镜照片,从图中可以看出两种状态M5锆合金包壳管轴向拉伸断口宏观均为灰色纤维状韧性断口,退火态较马氏体态断口口径小,断口颈缩量大。图3b和图4b为退火态和马氏体态M5锆合金管轴向拉伸断口放大2 000倍的扫描电镜照片,从图中可以看出两种状态试样的轴向拉伸断口微观形貌均为韧窝,断裂机理为微孔聚集性断裂,退火态较马氏体态的韧窝大且深,马氏体态M5锆合金断口局部可见剪切拉长韧窝和二次裂纹,说明从断口分析退火态M5锆合金的轴向拉伸塑性比马氏体态M5锆合金的轴向拉伸塑性好。图3c和图4c为退火态和马氏体态M5锆合金管轴向拉伸断口放大5 000倍的扫描电镜照片,从图4c中可见沟状凹槽,这可能是因为退火态M5锆合金管经β相区淬火处理后的组织为孪晶马氏体,塑形变形时孪晶不易变形,因此沿孪晶面发生撕裂形成的。

图3 退火态M5锆合金管轴向拉伸断口扫描电镜照片

图4 马氏体态M5锆合金管轴向拉伸断口扫描电镜照片

3 结 论

(1)马氏体态M5锆合金管的轴向抗拉强度和屈服强度分别为645 MPa和561 MPa,明显高于退火态M5锆合金管的轴向抗拉强度和屈服强度;马氏体态M5锆合金管的塑性较退火态M5锆合金管的塑性有所下降,马氏体态M5锆合金管轴向拉伸的断后伸长率为54%,而退火态M5锆合金管的轴向断后伸长率为66%;退火态M5锆合金管的静力韧度和均匀静力韧度明显大于马氏体态M5锆合金,均匀静力韧度的变化较静力韧度变化小,这是因为退火态M5锆合金管的局部塑性变形区域较大。

(2)退火态M5锆合金管轴向拉伸宏观塑性变形均大于马氏体态M5锆合金管且断口较马氏体态的平齐;退火态和马氏体态的轴向拉伸断口形貌均为韧窝,断裂机理为微孔聚集型断裂,退火态较马氏体态断口韧窝大且深,马氏体态M5锆合金管轴向拉伸断口局部可见二次裂纹和沟状凹槽。

[1] 赵文金.M5合金的堆内外性能概述[J].核动力工程,2001,22(1):60-63.

[2] Mardon P, Charquet D, Senevat J, et al. Update on the development of advancement zirconium alloys for PWR fuel rod claddings[M]. Portland:ANS,1991:405.

[3] 袁改焕,卫新民.锆合金研究进展及我国核电站用锆材国产化的思考[J].钛工业进展,2011,28(6):18-22.

[4] 张长义,宁广胜,佟振峰,等.M5锆合金轴向和环向拉伸性能测试[J].原子能科学技术,2005,39(增刊1):34-36.

[5] 金尧,戴振羽,高庆.Zr-4合金管环向性能测试研究[J].核动力工程,1994,15(1):84-87.

[6] 刘建章.核材料科学与工程[M].北京:化学工业出版社,2007:77.

国内外新闻

中色(宁夏)东方集团钛材分公司研制出国内最大钛饼

9月6日,中色(宁夏)东方集团钛材分公司成功研制出国内最大的高性能TC4钛合金饼材,并完全达到客户要求,意味着公司已具备生产大型高端、高附加值钛及钛合金锻件的加工能力,且技术水平达到国内领先水平。

钛合金饼材应用于航空、航天等领域,其中φ1130 mm×470 mm的某型号锻饼为目前国内最大的饼类锻件。生产过程中,要实现大规格超厚饼材组织和性能的均匀性,必须在锻造过程中对材料进行特殊的变形控制,而传统的锻造工艺很难实现这一目标。为了确保任务的如期完成,钛材分公司在接到订单后专门成立了专项技术攻关小组,并反复论证,制定了详细的实施方案,对关键技术和过程进行多方案预案设计、专人监控和跟踪,及时调整参数、不断优化工艺,通过特殊的热变形工艺和变形方式攻克了生产过程中的很多技术难题。经过3个多月的努力,终于完成了该产品的成功交付,显微组织细小均匀,全部产品一次性检验合格,实现了大规格钛合金锻件生产技术的历史性突破,为公司跻身国内钛加工行业的重点企业打下了良好的基础。

(朱宝辉)

双瑞精铸自主研发两种新材料获成功

2015年9月,由洛阳双瑞精铸钛业有限公司自主研发的Ti700SR钛合金板材和ZTi700SR钛合金铸件两种新材料取得成功,并编制、发布了QSR-3001—2015《Ti700SR钛合金板材》、QSR-3000—2015《ZTi700SR钛合金铸件》两个企业技术标准,这是双瑞精铸的首例,也是双瑞精铸研发创新工作结合经营生产实际的结晶。

目前,双瑞精铸已开始就这两种新材料进行市场推广工作,将使钛板带、钛铸件产品逐步摆脱市场竞争残酷的“红海”,进入“蓝海”竞争阶段。 双瑞精铸一贯重视研发工作,注重技术成果向市场转化,在突出经营工作的龙头地位同时,保障产品技术、质量,实现了研发与经营工作无缝对接。

(周洪强,申瑞婷)

Study on Axial Tensile Properties of Annealed and Martensitic M5 Zirconium Alloy Tubes

Qu Jingwen,Zhou Jun,Shi Minghua,Tian Feng,Zhang Jianjun,Chen Xin

(Western Energy Material Technologies Co., Xi’an 710016, China)

M5 zirconium alloys change into martensite after quenching inβphase zone. To understand the M5 zirconium alloy tubes with martensite and find out the influence of martensite on axial tensile properties of M5 zirconium alloy tubes, the tensile properties of annealed and martensitic M5 zirconium alloy nuclear fuel cladding tubes were studied by static axial tensile test at room temperature. Fracture morphology was analyzed by scanning electron microscope (SEM). The results show that martensitic M5 zirconium alloy tubes have higher strength but lower ductility and toughness than annealed M5 zirconium alloy tubes. The fracture morphology of martensitic and annealed M5 zirconium alloy tubes are ductile fracture with dimples, the fracture occurs in the manner of microvoid coalescence according to SEM observation.

M5 zirconium alloy; axial tensile; martensite

2015-07-23

渠静雯(1988—),女,助理工程师。