基于CFD的滚动活塞压缩机吐油率优化分析

杨国蟒,邓丽颖,梁社兵,张 健,徐 嘉,胡余生

(1.珠海格力电器股份有限公司机电技术研究院,珠海519070;2.国家节能环保制冷设备工程技术研究中心,珠海519070)

基于CFD的滚动活塞压缩机吐油率优化分析

杨国蟒1,邓丽颖2,梁社兵2,张 健1,徐 嘉2,胡余生2

(1.珠海格力电器股份有限公司机电技术研究院,珠海519070;2.国家节能环保制冷设备工程技术研究中心,珠海519070)

本文通过数值模拟的方法分析了某款压缩机内部油气两相的流场,发现在其内部没有明显的回油通路。然后对在上腔增加挡油板、主平衡块处增加挡油板、增加转子和定子流通孔和在增加转子和定子流通孔的基础上在上腔增加双层挡油板四种改进的方案进行了分析,发现在前三种方案对流场结构影响不是很大,而增加转子和定子流通孔并增添双层挡油板能使转子流通孔成为主要的上油通道,然后在挡油板的离心作用下使油气分离,一部分油通过定子切边回到油池,回油通道比较明显。最后,对优化后的压缩机进行试验,测试结果表明,吐油率在整个频率范围内都被控制在0.5%以内,达到了设计要求。

滚动活塞压缩机;吐油率;数值模拟;优化;VOF

1 引言

压缩机中润滑油的功能是减小转动部件与固定部件之间的摩擦,并带走由摩擦所产生的热量。因此,维持压缩机中润滑油在一个稳定的状态是非常重要的。当过多的润滑油随冷媒排出壳体时,润滑油将在换热器铜管上积聚,换热器的换热系数随着吐油率的增加而下降,从而影响换热器的效果,甚至会影响到压缩机的可靠性。所以,降低压缩机的吐油率具有重大的意义。

Paul Bushnell用试验和理论的方法研究了压缩机内油滴的产生机理,并指出油滴只有满足重力大于气流对其的扰流阻力时油滴才会下降到油池,同时将影响吐油率的因素分为三大类:源头、路径和收集器。Kyungki Min则对这三大类因素的影响程度用实验的方法确定了先后顺序,排在前两位的是增大定子切边面积和转子流通孔面积。Kamal Sharma利用数值模拟的方法计算了在定子上开流通孔和不开流通孔两种模型的流场分布情况,得出开流通孔可以降低定子过流断面的气流速度,并且通过实验验证吐油率由原来的3.26%降到了1.23%。邓丽颖等运用CFD方法对四种开有转子流通孔的模型进行了分析,得出在转子流通孔有回油,并且入口边界的含油率对吐油率有较大的影响,但是对泵油系统的影响却比较小。Takeshi Ogata等提出了两种降低CO2压缩机OCR的方案,并用CFD手段验证了方案的正确性。通过优化滚动活塞的径向密封和叶片槽的密封等方法将OCR降低至0.1Wt%。CFD模拟计算表明,在壳体高压区存在着冷媒夹带润滑油雾的环状流动,而环状流动与吐油率有很大的关系。但上述文献中对压缩机整机内流体的流动缺乏研究。

本文采用通用流体软件STAR-CD对某款滚动活塞压缩机内油和气的分布和流场进行了分析,在此基础上提出了四种优化吐油率的方案,并对整机进行了CFD分析,对比四种方案的优劣,最后通过实验来验证优化的正确性。

2 计算模型

2.1 物理模型的建立及网格划分

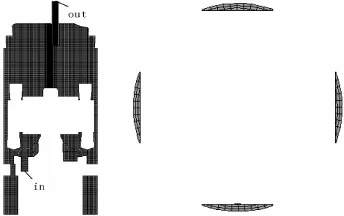

采用公司某款压缩机为研究对象,压缩机内部流体区域进行建模并进行网格划分如图1所示,这里并没有考虑泵油系统部分。计算按非定常计算进行,求解的方程式三维不可压缩的N-S方程,湍流模型采用RNG k-ε模型,壁面按标准壁面函数处理,两相流模型采用VOF模型,润滑油按牛顿流体来考虑。

图1 压缩机网格模型Fig.1 Compressormesh model

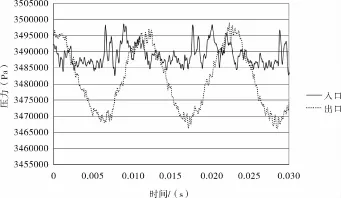

2.2 计算工况及边界条件

采用标准工况,进出口均采用压力边界条件,如图2所示;入口油的体积分数按0.2%给定,运行频率为90Hz。入口是指上法兰排气口,出口是指压缩机排气管排气口。轻流体采用R410a,重流体为FV50S。

图2 计算压力边界Fig.2 Pressure boundaries

2.3 计算结果分析

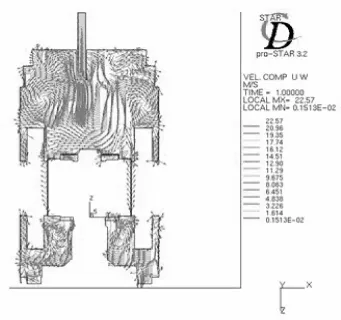

图3是压缩机内部速度矢量图,从图中可以看出,在上、下腔由于转子平衡块的影响流场比较混乱,没有明显的规律,也没有回油通道。下腔形成涡流,这个主要是由转子下端面的旋转和平衡块的扰动形成的;上腔在壳体附近也形成了涡流,说明油和气在这里相互作用,油滴积聚增大,增大的油滴在自身的重力作用下沿着壳体的表面向下移动。

图3 压缩机内部速度矢量图Fig.3 Velocity vector plot of compressor

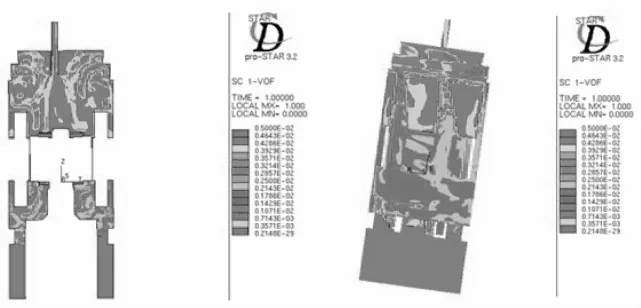

图4是压缩机内部油气两相分布云图,从图中可以看出,油主要是通过定子与壳体之间的间隙进入到电机上腔。经过1s后,上腔的流场发展不是很充分,由于油气混合物主要是从定子切边进入到上腔,会造成切边过流断面流体速度大,增大了下降油滴的扰流阻力,从而油滴下降的数量减少,回油率低。

基于以上的分析,优化吐油率着重从以上几个方面进行,改进的方案如图5所示。

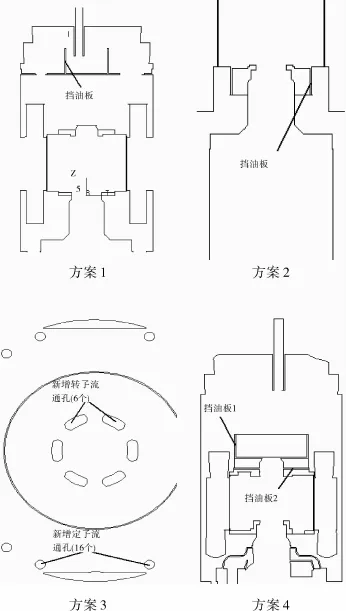

方案1:阻止油直接从排气管排出,增加挡油效果,在上腔增加一个挡油板;

方案2:减少通过主轴承螺旋槽和油池进入上腔的油量,在主平衡块处增加一个挡油板;

方案3:为了减小气隙处的速度,增大定子流通孔面积,并在转子上开流通孔;

方案4:为了造成从转子流通孔主要上油的通道,在方案3的基础上在上腔增加双层挡油板。

3 优化结果分析

图4 压缩机内部油分布云图Fig.4 Contour plot of lubricating oil

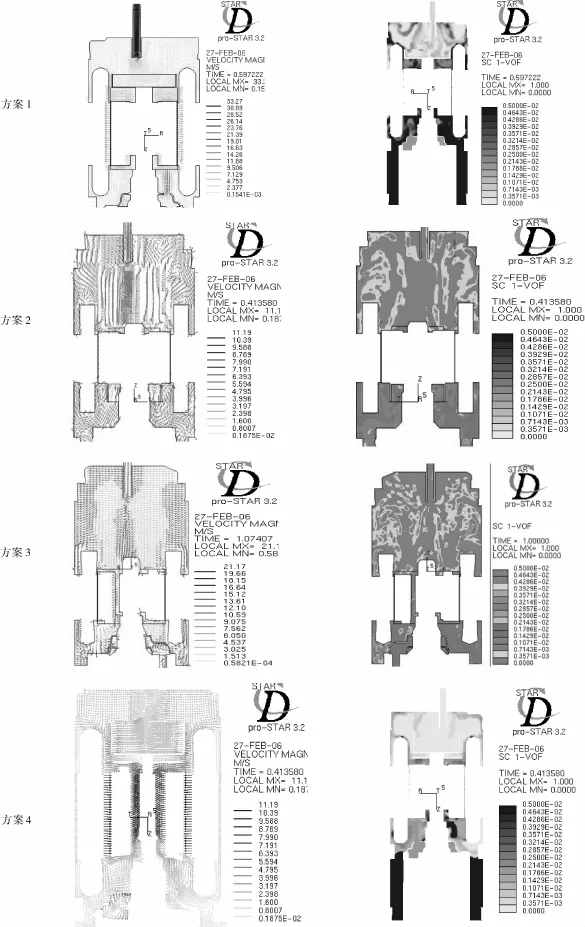

为了明确各方案中的流场和油气分布情况,图6列出了各方案的速度矢量图和油气体积分数分布云图。

方案1上腔被挡油板分为两部分,流体进入上腔的通道只有定子流通孔和定转子间隙,上腔的油大部分积聚在壳体附近及挡油板上端,回油通道不明确;下腔部分受主平衡块的扰动使油面波动较为明显,部分油池的油进入到下腔,下腔气体的含油率略小于上法兰排气含油率。

方案2中流体进入到上腔的通道与方案1一样,由于方案2中翻边挡油板比主平衡块高了约3.5倍,对下腔流场的扰动较小,油面波动没有计算那么明显,下腔气体的含油率比方案1要小,因为上腔没有挡油板的遮挡,进入到上腔的油相对于方案1而言更容易进入到排气管,但回油通道也不明确。

图5 四种方案压缩机结构图Fig.5 Four improvement schemes

方案3中油气混合物主要是通过定子切边和转子流通孔进入到上腔,经过1s后上腔的油量还是很少。上腔的流场相对于方案1分布没有明显的规律性,总之比较混乱,这是因为没有添加挡油板的原因。因为都没有挡油板,所以方案2和方案3的上腔油的体积分数分布比较零散,油只能在自身的重力作用下回到油池,加上由于气流向上流动的剪切力,这样的回油量很明显是比较少的。

方案4中增加了双层挡油板,从速度矢量图上看,油主要是通过转子流通孔进入上腔,在压缩机截面油量分布上体现为转子流通孔处油量分布较多且比较均匀,油在转子挡油板1的油板的离心作用下沿与线包接近相切的方向进入上腔,在经过上腔的线包时发生流动分离,一部分经过定子流通孔回到油池,一部分进入到排气管。同时,从图7可看到,挡油板在高速旋转中,挡油板2下面形成一个比周边压力都要低的低压,从而增大了下腔和挡油板下方的压差,有利于油气混合物向上流动,这也是油主要通过转子流通孔进入上腔的原因。

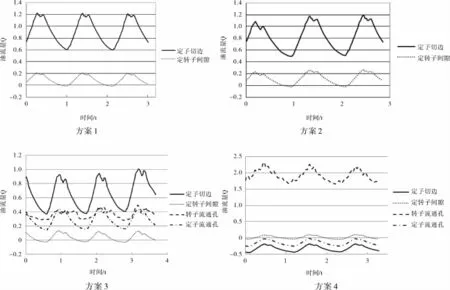

图8是四种方案电机截面油量监测曲线图,坐标参量无因次化。其中,方案1和方案2的定转子间隙都有间断的回油,并且油流量曲线比较接近,说明在上腔或者主平衡块处安装挡油板对压缩机的回油影响不明显。但是它影响了定子流通孔的油量,方案1的油量要明显大于方案2的油量,这是因为主平衡块处的挡油板阻止了部分油气混合物的上升。

方案3中定转子间隙处于间断的回油状态,但是流量不大,油主要是通过定子切边和转子流通孔进入上腔,这一点与前面的分析吻合。方案4油主要是通过转子流通孔进入到上腔,定子流通孔、定子切边和定转子间隙都基本上处于回油状态。对比两个方案出口的排油率,方案4明显低于方案3,进一步验证前面分析的正确性,确认方案4为压缩机的设计方案。

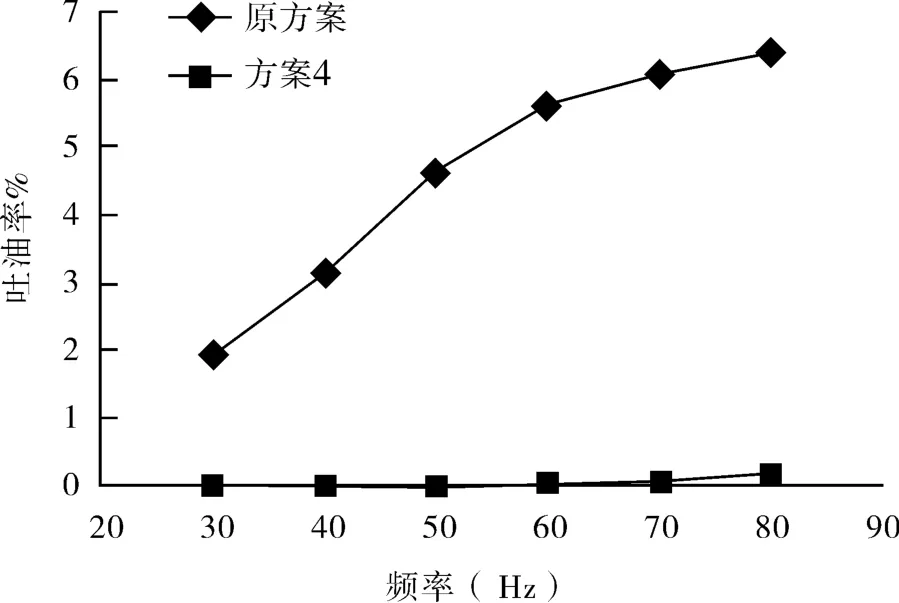

4 试验分析

经过测试,方案4的吐油率比原方案在整个频率范围内都有很大的降低。图9是优化前后压缩机的吐油率试验曲线,经过优化后的吐油率小于0.5%,达到了设计的要求。

5 结论

原方案的吐油率较大,通过在上腔增加挡油板、主平衡块处分别加挡油板、增加转子流通孔和定子流通孔、增加双层挡油板和转子定子流通孔四种方案,得出前三种方案对吐油率的影响不明显,主要表现为压缩机内部没有明显的回油通路,而增加双层挡油板能很大程度的降低压缩机的吐油率。

图6 四种方案的速度矢量图和油气体积分数分布云图Fig.6 Velocity vector and Contour plots of lubricating oil-gas of four schemes

图7 方案4压力云图剖面Fig.7 Pressure contour of the forth scheme

图9 优化前、后吐油率曲线Fig.9 OCR curves between original and optimization schemes

图8 四种案电机截面油流量监测曲线Fig.8 Motor cut area oil flux transformation curves of different schemes

通过分析压缩机内部的流场情况,得出油的流场情况:双层挡油板中,挡油板2在高速旋转下在挡油板下面会形成一个低压,这样有利于油气混合物从转子流通孔进入上腔,然后油在挡油板1的离心作用下沿与线包接近相切的方向进入上腔,在经过上腔的线包时发生流动分离,一部分经过定子流通孔回到油池,一部分进入到排气管。然后试验证明这也是最优的降低压缩机吐油率的方法,样机测试结果表明优化后的吐油率小于0.5%,远小于原方案的吐油率,CFD方案能为实际的设计提供有用的指导。

[1]Paul Bushnell,Oil dropletgeneration and control in rolling piston type compressor.International Compressor Engineering Conference at Purdue,1998:335-340

[2]KyungkiMin,Insoo Hwang,Oil Circulation Rate in Rotary Compressor:Its Measurement and Factors Affecting the Rate.International Compressor Engineering Conference at Purdue,2000:269-274

[3]Kamal Sharma et al,CFD Analysis of Discharge Gas Flow in Rotary Compressor for OCR Reduction.International Compressor Engineering Conference at Purdue,2010:1224,1-7

[4]Liying Deng et al,CFD Analysis of Oil Discharge Rate in Rotary Compressor.International Compressor Engineering Conference at Purdue,2012:1202,1-7

[5]TakeshiOgata et al,Reduction of Oil Discharge for Rolling Piston Compressor Using CO2Refrigerant.International Compressor Engineering Conference at Purdue,2006:C095,1-7

Optim ization Analysis of Oil Circulation Rate in Rotary Com pressor Base on CFD

YANG Guomang1,DENG Liying2,LIANG Shebing2,ZHANG Jian1,XU Jia2,HU Yusheng2

(1.Compressor and Motor Institute of Gree Electric Appliance,Inc.of Zhuhai,Zhuhai,519070,China. 2.National Engineering Research Center of Green Refrigeration Equipment,Zhuhai,519070,China)

Numerical simulations is applied to gas-oil flow analysis in a rotary compressor oil,revealing its interior has no obvious returned oil channel.Then,adding the oil baffle plate up and down of the rotor,increasing the rotor vent hole and stator venthole and adding double oil baffle plate based on increasing the rotor venthole and stator vent hole are used to reduce the OCR,finding that the last solution,adding double oil baffle plate and ventholes of rotor and stator,canmake the rotor ventholes becomemain oil passage,then oil and gas are separated by centrifugal caused by oil plate,a part of the oil returns to the oil tank through the stator cut area.Finally,Prototype compressor is built-up to compare the original design,test results shows that,OCR during thewhole frequency range can be controlled within 0.5%,reaching the design requirement.

Rotary compressor;OCR;Numerical simulation;Optimization;VOF

TB652;TH457[文献标示码]B

10.3696/J.ISSN.1005-9180.2015.03.016

ISSN1005-9180(2015)03-084-07

2015-2-28;

2015-4-5

杨国蟒(1984-),男,工程师,主要从事制冷压缩机设计与研究。Email:guomang_yang@163.com