钛合金基底NiCr 薄膜测力传感器的设计制作与检测*

安春华 武文革 成云平 杜晓军

(中北大学,山西 太原 030051)

切削力作为刀具寿命、工件加工质量的直接影响因素,其测量与控制对现代制造技术的发展有着极其深远的影响。近年来薄膜技术的发展为薄膜传感器的产生奠定了基础。金属薄膜传感器具有良好的高温化学稳定性、较高的熔点、灵敏度高、机械滞后小、温度系数小、成本低等优点[1]。传感器必须由对外界变化敏感的材料来制成[2],虽然纯金属、合金、半导体都能作为敏感材料,但是合金比纯金属有明显的优势,镍铬合金是1 种具有高电阻率、高灵敏度系数、低应变系数、低电阻温度系数且长期稳定的合金[3]。

本文利用压阻效应设计了2 种镍铬合金电阻栅的薄膜测力传感器,基底材料分别采用45 钢和钛合金,并对2 种材料制备的基片的表面粗糙度进行了对比研究。优选出钛合金基底制作了2 种传感器样品,并对样品进行了电阻栅结构尺寸、电阻率、电阻值的测量。

1 传感器阻栅的设计

传感器通过电阻栅的形变将外力转变成电信号输出,且电阻应变片的种类众多、图形各异,可以根据需要制作成多种形状结构,故电阻栅的结构设计也是非常重要的。本文通过理论计算和敏感栅材料镍铬合金(Ni80Cr20)的性能,设计了2 种电阻栅结构。

方案一:传感器单元结构如图1 所示,电阻栅、导线及电路均采用离子束溅射,材料均为Ni80Cr20。此方案优点是引出导线少,缺点是与其他方案相比同等阻值占用空间大,需要二次光刻,成本较高。

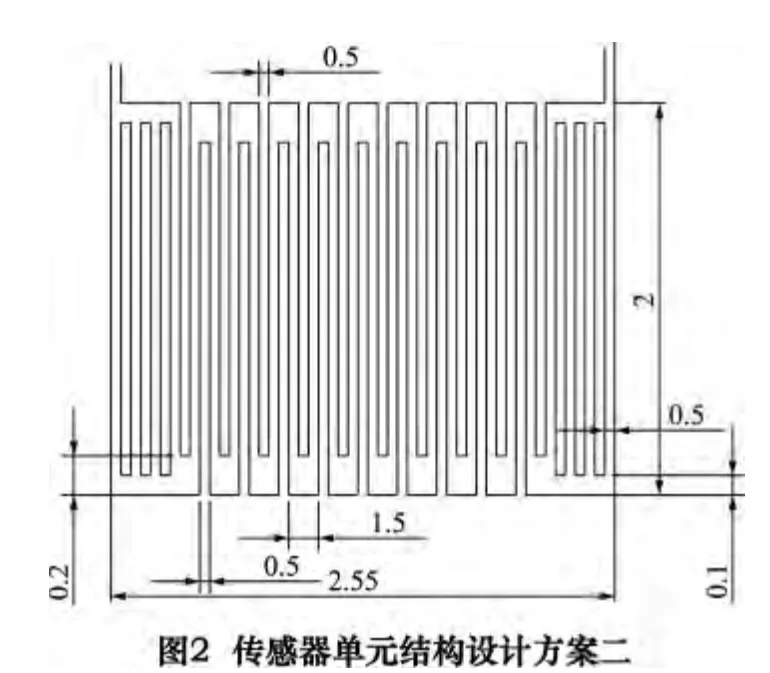

方案二:电阻栅结构如图2 所示,电阻栅及电极采用离子束溅射,电阻和电极材料均为Ni80Cr20。此方案优点是单个电阻可以设计更多条电阻栅,同等阻值占用空间小,只需一次光刻,缺点是需外接惠斯通电桥,引出导线多。

为了节省成本将2 种传感器方案一起布置在2 inch基底(φ50.8 mm)上进行沉积镀膜来制作传感器样品,2种传感器结构在基底上的布局如图3 所示。

2 基底的制备与选择

传感器所使用基底材料的主要作用是支撑薄膜电阻栅,并与刀体良好结合。金属基底经磨削、抛光处理后其表面留下的台阶、划痕、凹坑等对只有微米级的传感器薄膜有很大的影响。45 钢基底与所用车刀刀杆的材料相同,故两者结合性好。钛合金具有非常良好的性能,比45 钢容易获得更为理想的抛光表面质量。为对比2 种材料,分别加工制作了基底,材料牌号分别为:Ti6Al4V、45 钢;毛坯种类:棒料;毛坯外形尺寸:φ54 mm×150 mm。采用的工艺流程如表1 所示。

表1 基底加工工艺流程

45 钢和钛合金基片加工处理完成后的效果对比图见图4 所示。通过JB -5C 表面粗糙度仪测量二者表面粗糙度,得到图5 所示的45 钢与钛合金表面粗糙度对比图。可知,45 钢表面粗糙度值达到Ra0.089 μm,钛合金表面粗糙度值达到Ra0.059 μm,均满足表面粗糙度Ra<0.2 μm 的薄膜溅射要求。通过KEYENCE VHX -600 超景深三维显微系统观察表面质量,发现如图6 所示在不同显微镜倍率下45 钢表面划痕、凹坑明显多于钛合金。由于45 钢金相组织复杂,化学成分较多且分布不均,抛光时划伤严重,所以基片表面残留较多条状划痕,不利于镀膜。钛合金抛光表面质量更加理想,因此最终决定采用Ti6Al4V 作为基片层的材料。

3 传感器的制备和电阻栅尺寸、电阻率、电阻值的测量

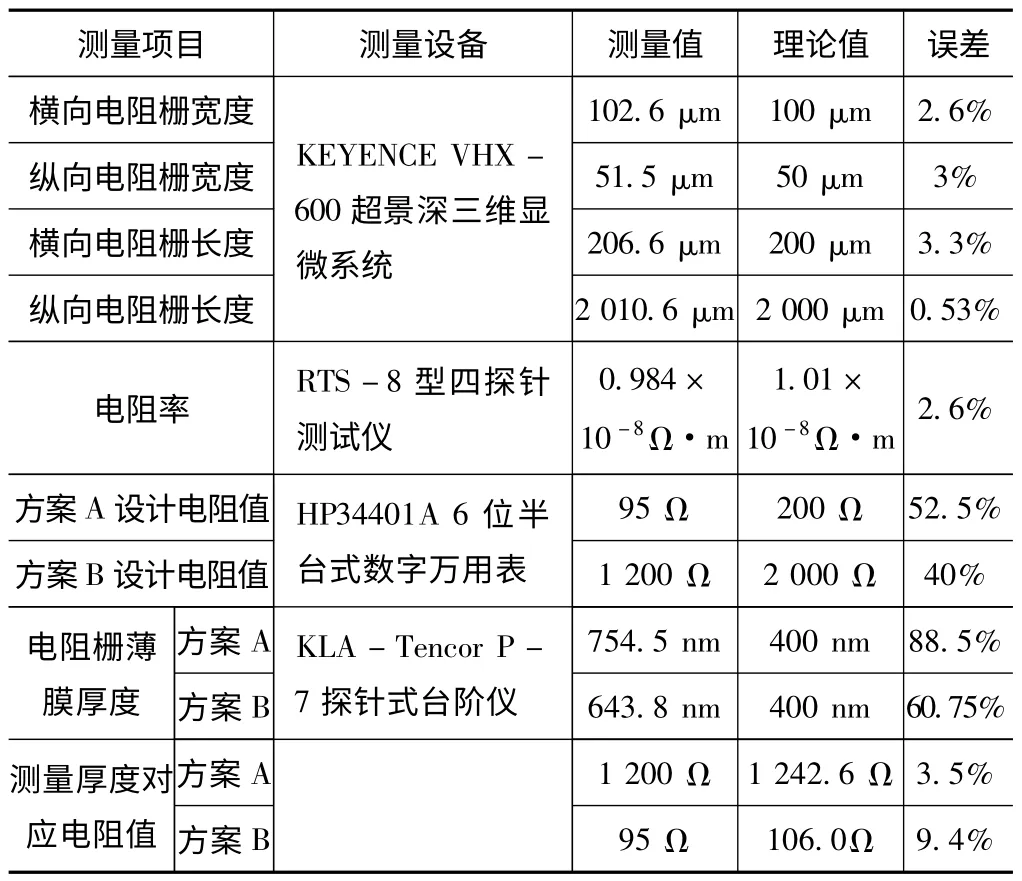

为研究2 种设计方案的镍铬合金薄膜传感器的性能,采用LDJ-2A-F100 系列双离子束溅射沉积系统将400 nm 的NiCr 薄膜溅射在钛合金基底上,制作了2种传感器样品,图7 为制作的传感器样品实物图。使用台阶仪测量了方案一、二的电阻薄膜厚度。使用超景深显微镜观察薄膜表面质量,并测量多组电阻栅尺寸如图8,其测量结果及平均值如表2 所示。

表2 传感器测量结果

由表2 结果看出,横、纵电阻宽度误差为2.6%和3%;横、纵电阻长度误差为3.3%和0.53%,电阻率误差为2.6%,加工误差难以避免,以上误差符合理论设计要求。而薄膜沉积速率、溅射原子沉积角等工艺因素使方案一、二产生了88.5%和60.75% 的厚度误差,从而导致了其电阻值的52.5% 和40% 的误差。而方案一、二实际厚度对应电阻值误差3.5%和9.4%符合设计要求,故需要调整制作工艺以获得接近理论电阻栅厚度且厚度均匀的传感器,从而获得电阻值准确的传感器。

4 结论

设计了2 种切削力测量传感器方案,通过对比选择出了表面粗糙度值Ra0.059 μm 的钛合金作为传感器基底材料,并在2 英寸钛合金基底上成功地制作出了2 种切削力测量镍铬合金薄膜传感器样品。测得横、纵电阻宽度误差为2.6%和3%;横、纵电阻长度误差为3.3%和0.53%;电阻率误差为2.6%,符合设计加工要求。由于薄膜沉积速率、溅射原子沉积角等工艺因素使传感器方案一、二的薄膜厚度产生了88.5%和60.75%的较大误差,从而导致了传感器电阻值的52.5%和40%的误差。且当薄膜厚度正确时传感器的电阻值误差很小满足设计要求,所以需要调整工艺获得接近理论电阻栅薄膜厚度的传感器。

[1]董永贵.微型传感器[M].北京:清华大学出版社,2007:78 -124.

[2]吴建平.传感器原理及应用[M].北京:机械工业出版社,2008:22 -42.

[3]孙建民,杨清梅.传感器技术[M].北京:清华大学出版社;北京交通大学出版社,2005.10:28 -76.

[4]刘金声.离子束沉积薄膜技术及应用[M].北京:国防工业出版社,2003:194 -200.