脚踏式环形焊接回转工装的设制与应用

赵忠刚

1. 概述

公司常年大批量生产各类液压支架的液压缸,在组焊液压缸的通液管和管座时,以往都是采用手动的环形焊接方式,由于通液管较长,每圈焊道出现两次接头,效率较低,并且焊道熔合存在质量隐患,打压时有的焊道出现渗液现象;同时,员工在焊接过程中手臂和腰部一直处于旋拧状态,员工的体力透支较大。为此,笔者经过摸索,研究出了脚踏式环形焊接回转工装。

2. 环形焊接回转工装的结构及原理

该工装结构如附图所示,其中紧固螺栓7起着拧紧工件的作用;传动螺杆11底部有一圈半大导程的螺旋槽,脚踏板3有两个导向孔,一个孔套装在滑杆13上,一个孔套装在传动螺杆11上,并且在与传动螺杆配合处旋拧了导向螺栓2,当脚踏板同导向螺栓向下移动时,传动螺杆就会自动旋转,由于螺杆与托件盘8是组焊在一起的,此时就会托着管座和通液管旋转;螺杆托键盘下端接近底板1,以防止导向螺栓2滑出脚踏板的螺旋槽。压线座5配合螺钉4紧固焊接时的回线。

3. 焊接参数的选择

环形焊接回转工装

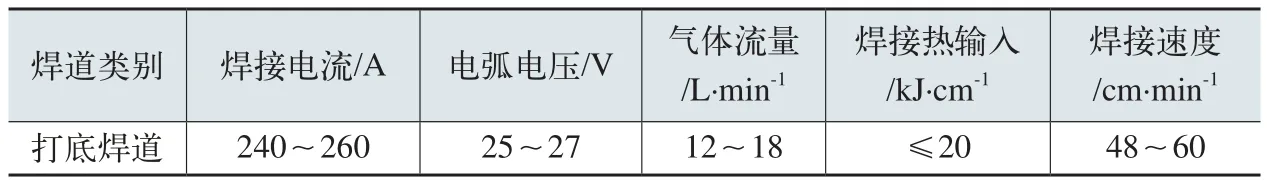

(1)采取普通焊材 由于液压缸的管座材质为35钢,通液管为27SiMn,选用φ1.2mm焊丝,牌号为ER50-6(H08Mn2SiA),采取CO2气体保护焊方法,焊接质量稳定,为保证工件的焊接质量和效率,选取附表中的电流焊接。

(2)采取不锈钢焊材的焊接 主要针对井下腐蚀性严重的情况。选用焊接异种材料的φ3.2mm的A302奥氏体焊条,为减小焊接热输入,防止焊接蓝脆现象的发生和保证焊接工效,采取100A的焊接电流进行焊接。

4. 环形焊接回转工装的使用

首先,将管座放在托件盘上大体中间位置,并紧固;然后,点焊上通液管;最后,操作者坐在合适高度的凳子上,一脚踩上脚踏板使工件旋转,按照对应的焊接参数和要求对焊道进行施焊即可。焊接完成后,将脚踏板提起,托件盘就会转回原始位置,再对第二组工件进行施焊。

焊接参数

注意:踩的力度大,工件旋转就快,焊道尺寸就相对减小,应结合实际情况进行掌控;由于焊接过程中操作者的手臂一直处于悬空状态,可以在底板上增设一个脱臂架,进一步减轻操作者的疲劳程度,以保持焊道的稳定性。

5. 结语

该工装设计新颖,制作简单,操作方便,可提高环形焊接质量,降低员工的劳动强度,减少了焊道接头,保证焊道质量,并提高了焊接工效。其他类型的环形焊接亦可采用该型工装,值得推广。