基于木模图的水轮机叶片三维建模在铸造中的应用

■ 王猛,赵文博

木模图作为传统的水力设计成果的载体,目前仍在广泛使用,我公司客户提供的叶片图样资料依然大部分为木模图。随着计算机技术的发展,企业大量采用数字化模拟技术,在产品投产前即对生产结果通过数字化软件进行预测,从而达到减少不良品产生、优化生产工艺的目的。新的形势要求我们将叶片木模图转化为三维实体模型。

本文将介绍UGS NX软件对水轮机叶片木模图的处理方法,此方法无需其他软件,只用UGS NX软件的特征创建工具即可将木模图转化为三维实体。最后对三维实体添加铸造工艺,通过Magmasoft模拟软件对铸件最终生产结果进行预测。

1. 木模图

(1)木模图介绍 水轮机叶片的木模图包括等高截面线的平面视图和轴面视图。轴面视图为叶片沿圆周方向的旋转投影(R坐标为距转轮中心的距离;纵坐标为Z轴坐标)。等高截面线的平面视图为叶片的截面线在X-Y面上的投影。

(2)木模图的数字化 将每条截面线的定义点坐标数据编辑成NX格式的“.dat”文本文件,以备UGS NX直接读取。

编辑各截面线的数据文件,使其Z坐标列的值为对应的截面线对应值。这样当NX读取“.dat”文件时,生成的曲线即在对应高程的平面上。

2. 将二维木模图变为三维木模图

在NX建模环境中选择“样条”命令,选择“通过点”,“文件中的点”来创建拟合样条。读取所有木模图曲线数据后,可以创建以下非特征的曲线对象。

(1)截面线组(分别建立在各自的高程平面上)。

(2)4个尖点(分别由坐标直接创建)。

(3)通过截面线端点与尖点创建拟合曲线。

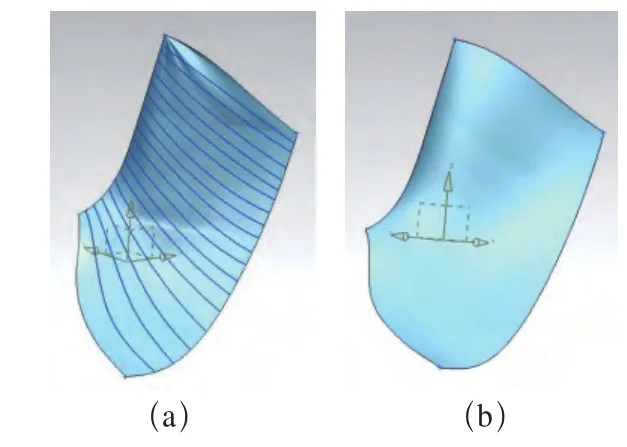

导入木模图数据后,叶片单面的数据曲线如图1所示。

3. 创建曲面

插入“通过曲线网格”特征。截面线包括:进水边与上冠边交点、等高截面线、出口边与下环边交点;交叉曲线包括:进水边及下环边、上冠边与出水边。此时得到的曲面并不光滑,尖角处还可能会有褶皱存在,需要进行再次重构。

在“自由曲面形状”中选择“曲面上的曲线”,在上面生成的曲面上重构光滑曲线,在重构时选择最高阶次拟合来保证曲线光滑,如图2a所示。

再次插入“通过曲线网格”特征。截面线包括:上冠边、重构生成的曲面上的曲线、下环边;交叉曲线包括:进水边、出水边。得到光滑曲面,如图2b所示。

同理作出另一面,再将各边界曲面由“通过曲线网格”特征做出,即可缝合成为叶片,再对叶片边界进行精细修剪即可。

4. 添加铸造工艺

通过“偏置曲面”将叶片正背面片体按工艺加工量要求偏置,再作出边界曲面,缝合成为实体。通过“移动面”给各个边界添加加工量。最后添加冒口即可完成铸造工艺的添加。

5. 模拟

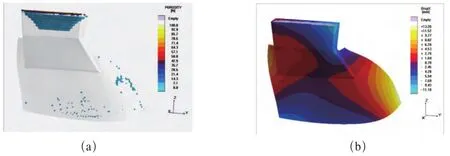

将添加铸造工艺后的实体导出为stl格式,在Magmasoft中创建新铸钢模拟项目,对该实体进行凝固模拟及应力模拟,查看Porosity判据及Displacement判据,如图3所示。

通过Porosity判据判断是否会有缩松产生,通过Displacement判据来判断叶片的翘曲情况,最终对铸造工艺做出调整。

图1

图2

图3

6. 结语

通过对水轮机叶片进行三维实体建模,Magamasoft软件模拟达到对铸造工艺进行验证的目的。保证曲线拟合圆滑过渡,叶片边界符合原图是要点。

本文举例的主要思路如下:

(1)通过木模图创建“通过曲线网格”特征。

(2)通过“曲面上的曲线”重建平滑曲线,达到平滑曲面的目的。

(3)通过“偏置曲面”等添加工艺参数。

(4)最终通过Magmasoft验证铸造工艺。