综合考量自动化铸件打磨设备的选择与技术应用

德国摩森纳(北京)技术有限公司

随着中国铸造行业的发展,铸件的生产正朝着自动化、数字化及绿色化方向发展。目前,在各类铸件生产中,砂处理、造型、制芯、熔炼在各大铸造企业已逐步实现了自动化及数字化,而唯独铸件的清理技术,大多还停留在由人工操作来完成阶段,因此铸造行业急需各类铸件打磨技术及设备。

众所周知,想要得到优质铸件,首先要熔炼优质的合金液,造出优质的铸型及砂芯,这样铸件外观形状及内在品质可以得到保证。但是,现在铸件采购商对铸件不仅要求铸件内在品质高,而且还要求铸件外形美观,故铸件飞边、毛刺的打磨也变得尤为重要。

过去,铸造行业普遍采用人工打磨方式及技术设备。

小型铸件:人工手持铸件接触砂轮机(见图1)进行打磨。

图1 砂轮机

中大型铸件:人工手持砂轮机接触铸件进行打磨,如图2所示。

以上两种打磨方式在一些铸造企业仍在普遍使用。其生产缺点想必铸造业内人士都了然于心,这里不再赘述。

目前,铸件打磨设备与技术发展现状和趋势也已朝着自动化、数字化的方向前进。对于铸件材质不同,所呈现的打磨技术与设备也有所区别,大体分为:铸铁件、铸钢件、有色合金铸件(以铝合金为主)。

铸铁件打磨技术及设备

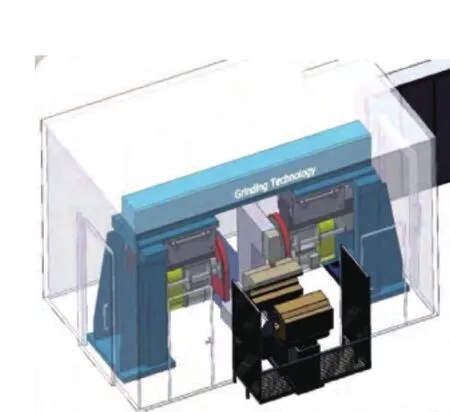

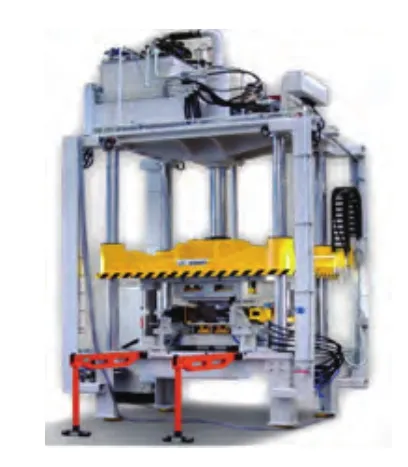

对于灰铸铁件和球墨铸铁件,目前主要通过磨铣机和冲边机来完成打磨任务。磨铣机主要针对外形规则的铸件,进行铸件外围飞边、毛刺的铣磨(见图3)。目前应用较好的案例是铸铁发动机缸体、缸盖铸件。对于铸件内腔复杂的铸件,可以通过冲边机进行内孔及凹槽处毛刺的去处(见图4)。

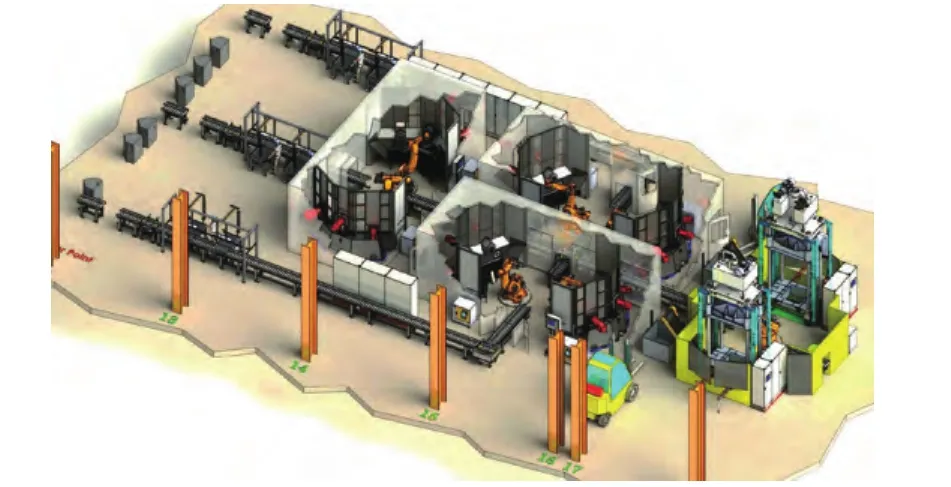

对于一些生产批量较大、品种较单一的铸造企业,建议组建机器人打磨精整自动化生产线来完成铸件的打磨工作。图5为我公司为某铸铁发动机缸体生产企业设计的铸件机器人打磨精整自动化生产线。

铸钢件打磨技术及设备

众所周知,对于铸钢件而言,大部分铸件外形都是大型或者特大型,该类型铸件的飞边、毛刺尺寸也较大。因此铸钢件的打磨,最理想的也是由机器人或机械手手持打磨工具来对铸件打磨。图6为我公司为某铸造企业的机车侧架铸钢件设计的机器人打磨单元。

有色合金铸件打磨技术及设备

本文所谈有色合金铸件主要以铝合金铸件为主。由于铝合金材质较铸铁、铸钢件硬度低,机器人打磨技术已较为成熟,故目前铝合金铸件的机器人自动化打磨发展势头强劲。图7为我公司为国内某汽车制造公司设计的铝合金缸盖铸件机器人打磨单元(铝缸盖铸件精整线的其中一部分),其特点是自动化程度高,柔性好。该种打磨方式主要针对于品种单一、批量大、快节拍生产的铝合金铸件。此工序已经并入整个铸件的后清理精整线当中。

目前,我公司还有一种铝合金铸件的打磨方式,主要针对中小批量生产的铝合金铸件。即采用一套5轴机械臂手持刀具,铸件通过夹具相对固定于工作台上,铸件可通过翻转机构进行翻转,使打磨没有死角。此工序完全在一个密闭的工作室中进行,具有精度高、噪声小、环境友好等特征,如图8所示。

对于广大铸造企业,在选择铸件打磨设备时,首先务必了解企业自身的生产特点、规模及铸件特性,其次也要考虑与其他清理设备及工艺的衔接性问题。铸件后续清理工艺大致为:铸件(冷却后)→初次抛丸(有的铸件需要)→去处芯砂(除芯机) →切割浇冒口(高速带锯床)→飞边、毛刺的打磨(机器人打磨单元)→热处理→二次精抛(专用抛丸机)→机加工(或包装入库)。再有是考虑企业自身的经济性,这一点也很关键。做到这几点融会贯通,综合考量,国内铸造企业定会选择符合本企业可持续发展的先进打磨技术及设备。

面对铸件市场的激烈竞争,铸造行业要紧随装备制造业的发展,以国家“十三五”规划为纲领,不断开展绿色铸造技术升级活动,积极研发、生产高端铸件,使我国从铸造大国向铸造强国转变!

图3 四面磨铣机

图4 冲边机

图5 铸铁件机器人打磨精整自动化生产线

图6 铸钢件机器人打磨单元

图7 铝合金铸件机器人打磨单元

图8 机械臂自动化精整单元