抗燃油中矿物油影响及含量测试的探讨

吴 宇,韩 笑

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

抗燃油中矿物油影响及含量测试的探讨

吴 宇,韩 笑

(国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

针对火力发电厂调速系统用磷酸酯抗燃油中矿物油含量的测试,提出部分细节因素影响,以及抗燃油中混入不同比例矿物油后对其各项主要指标的影响情况,为今后该监督项目的开展,提供了一定借鉴。

抗燃油;矿物油含量;测试

磷酸酯抗燃油以其优异的抗燃及润滑性能广泛用于大型汽轮发电机组的调速系统,磷酸酯抗燃油与矿物油有本质的区别,抗燃油受矿物油污染会降低油品的安全性,降低闪点等主要耐火性指标,同时部分系统内材料如丁基橡胶等由于与矿物油是不兼容的,如混入矿物油会使部分设备如液压蓄能器受到损坏[1]。因此,抗燃油中误混矿物油,会对其质量及使用造成很大的影响。目前没有从磷酸酯去除矿物油简单的方法,如果油质超标,有必要进行整体换油,其经济损失巨大。因此,对抗燃油进行准确监督是非常有意义的。

1 抗燃油中混入矿物油后对其各项主要指标的影响

1.1 外观

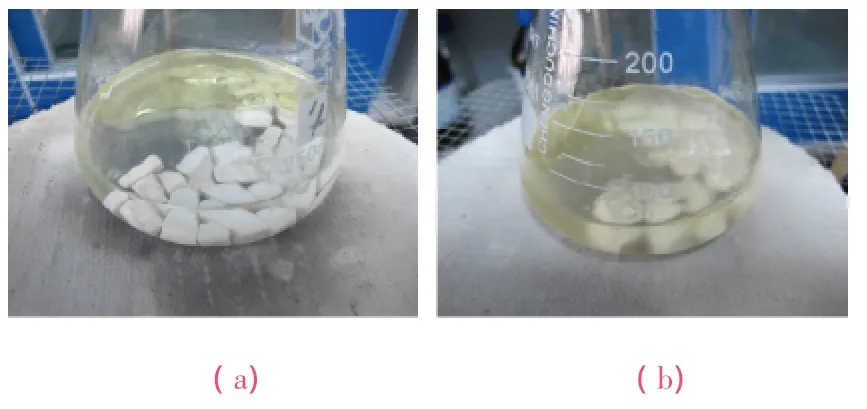

图1为震荡前后不同比例矿物油含量的抗燃油。由于抗燃油与矿物油相容性与密度差等原因,矿物油进入抗燃油初期将浮在其表面,后期经过机械震荡或搅拌,因其溶解度及溶解速率不同,完全溶解需要一定的时间,少量矿物油通常会溶解在抗燃油中,如果混入的量非常大,根据存在的量和所用的油的类型不同,将会呈现不同程度的浑浊现象,这与环境温度及抗燃油的老化程度均有直接关系。

图1 不同比例矿物油含量的抗燃油

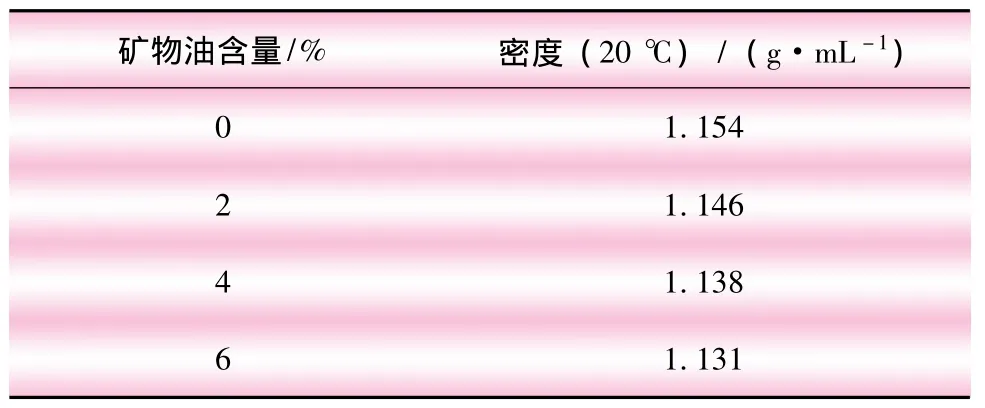

1.2 密度

密度是磷酸酯抗燃油与石油基汽轮机油的主要区别之一,矿物油的密度小于三芳基磷酸酯,因此,如果抗燃油中混入一定比例的矿物油,会对油品的密度造成一定的影响,混入量较少时对密度的影响极为有限,少量混入矿物油时抗燃油的密度仍在其合格范围内,因此不能通过这样方式进行有效的判断 (如表1所示)。

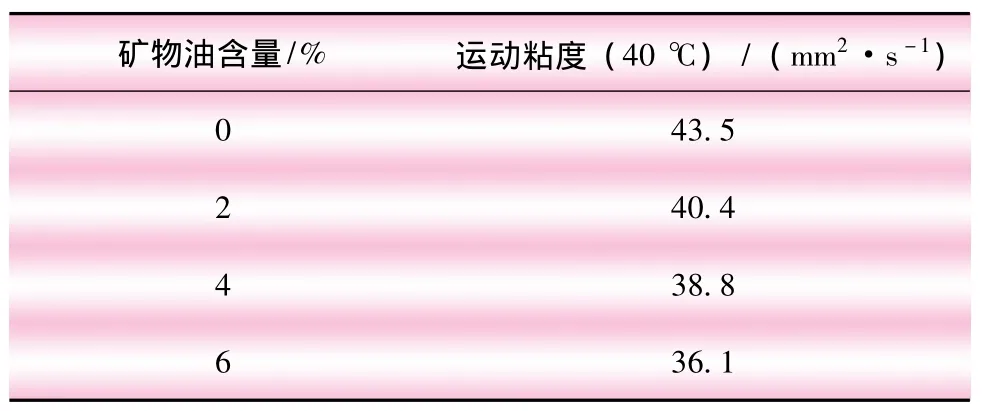

1.3 运动粘度

如表2,抗燃油要保持一定的流动性,必须有合适的粘度,这对于油泵的运行,以及执行机构的?灵敏度都十分重要。对粘度的要求都是围绕标准值浮动±10%,目前系统内使用的高压抗燃油40℃的标准运动粘度为39.1~52.9 mm2/s,汽轮机油40℃的标准运动粘度为28.8~35.2 mm2/s。因此,如大量矿物油混入抗燃油中,势必会对粘度指标造成一定的影响。

表1 不同比例矿物油含量对抗燃油的密度影响

表2 不同比例矿物油含量对抗燃油的粘度影响

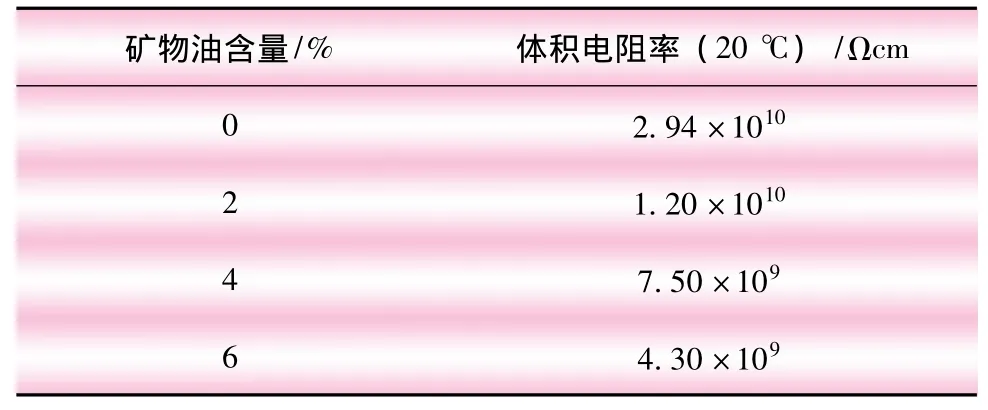

1.4 体积电阻率

体积电阻率在抗燃油监督中是比较重要的一项指标,它从劣化产物分子极性的角度反映抗燃油的老化程度,极性越大造成的电化学腐蚀的可能性就会越大,对伺服系统的安全稳定运行造成威胁[2]。矿物油的介电性能远高于抗燃油,因此混入少量矿物油后会对抗燃油的体积电阻率造成一定的影响(见表3)。

表3 不同比例矿物油含量对抗燃油体积电阻率影响

1.5 空气释放值

抗燃油中若含气泡,会加速油的氧化与劣化[3]。在高压下气泡破裂会引起调速系统振动,气泡进入油泵会引起油泵的气蚀。抗燃油中混入矿物油对其产生的气泡空气影响相对较小,但对雾沫空气则影响相对较大,少量矿物油就会对抗燃油的析气性能造成很大影响,使得抗燃油的空气释放值产生较大变化 (表4)。

表4 不同比例矿物油含量对抗燃油的空气释放值影响

1.6 氯含量

磷酸酯抗燃油中氯含量过高,会对伺服阀等油系统部件产生腐蚀,并可能损坏某些密封材料。抗燃油的腐蚀能力仅仅来自于氯转变成为离子态后,因此总氯含量仅仅代表其具有的腐蚀潜力,氯离子的含量实际上代表了对腐蚀的直接影响。氯污染即使在相对低水平,也可能导致伺服阀腐蚀。矿物油组成中无大量氯成分,因此对抗燃油含氯量无明显影响 (表5)。

表5 不同比例矿物油含量对抗燃油的氯含量影响

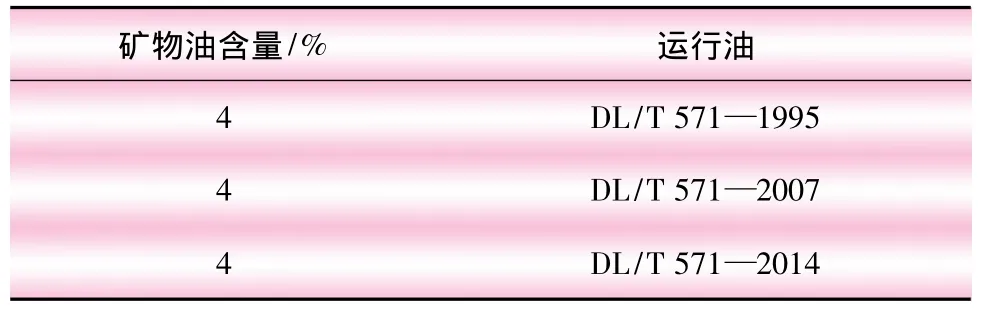

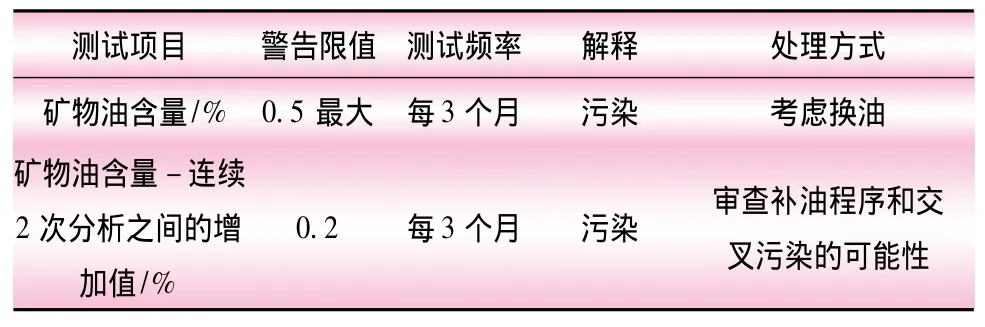

2 抗燃油中矿物油含量的监督指标

矿物油含量测定是抗燃油周期性检查项目之一,DL/T 571中95版、07版、14版各个抗燃油监督导则的要求均为4%,由于目前导则里给出恒重法测试的方法比较简单,一些细节方面的要求比较少,不利于试验操作的合理性和规范性,其试验结果的准确性和重复性相对较低;国外标准对于矿物油含量的要求是十分苛刻的,ISO/TS 11365中的要求分为2个方面:连续两次分析的增加值不能大于0.2%;抗燃油中矿物油最大含量不能大于0.5%。对于矿物油的要求,显然目前恒重的测试方式是不能够满足国际上的监督要求的。

2.1 抗燃油中矿物油含量国内标准

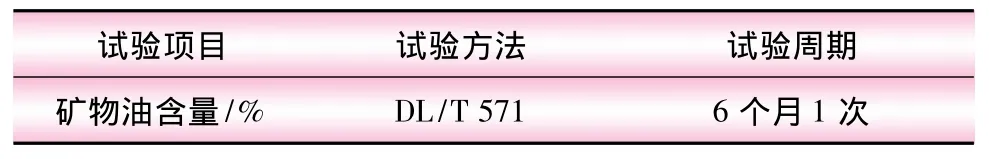

表6为DL/T 571不同版本之间的指标变化情况,表7为DL/T 571抗燃油检测周期。

表6 DL/T 571不同版本之间的指标变化情况[4]

表7 DL/T 571抗燃油检测周期

2.2 抗燃油中矿物油含量国外指标标准 (见表8)

表8 ISO/TS 11365抗燃油油质水平及检测周期[5]

3 抗燃油中矿物油含量的测试

抗燃油中矿物油含量测试方法有很多,例如比重、折射率、色谱法等均可用于测定矿物油含量。国外推荐的测试方式是色谱法,目前国内的测试方法采用恒重法。

DL/T 571附录中恒重法测试抗燃油中矿物油含量,是将一定量的抗燃油样加入碱水 (NaOH或KOH)进行皂化,然后用石油醚萃取皂化液中的矿物油成分,随后高温蒸出溶剂,最终以恒重的方式进行称重,通过计算得出抗燃油中的矿物油含量。矿物油含量计算式为矿物油 (%)=残余物重 (g)/样品重 (g) ×100%。

3.1 皂化剂的选择

皂化过程中碱液的作用是使得抗燃油发生完全皂化现象,因此在浓度保持一致的情况下,药剂的含量对试验结果无太大的影响,采用40 mL水与10 gKOH作为皂化剂,和采用60 mL水与15 gKOH作为皂化剂,其试验结果分别为3.9%和3.8%,无明显差异。

试验过程中,如先在试剂瓶中配制相关皂化液,然后注入抗燃油中,则皂化蒸馏时间为3~4 h,如直接在称有抗燃油的三角瓶中加入碱和水,则皂化蒸馏时间为2~3 h,两者的准确程度亦基本一致。但皂化初期的外观表现有所区别,前者水侧外观较澄清,后者较浑浊。不同皂化剂的添加方式下的试验情况如图2所示。

3.2 皂化蒸馏时间

新油由于矿物油含量极低,故蒸馏到澄清时间很短,运行油由于油品的老化,时间会有所延长。另外,矿物油含量越高,蒸馏的时间越长。通常情况下,使用酒精灯蒸馏,抗燃油矿物油含量试验的蒸馏时间为120~240 min,酒精灯火焰高度等客观因素亦对皂化蒸馏时间有一定影响。因此,如蒸馏时间过长,也可以从一个侧面体现油中含有较大含量的矿物油成分。抗燃油矿物油含量试验皂化前后情况如图3所示。

图2 不同皂化剂的添加方式下的试验情况

图3 抗燃油矿物油含量试验皂化前后情况

3.3 烘干温度及时间的控制

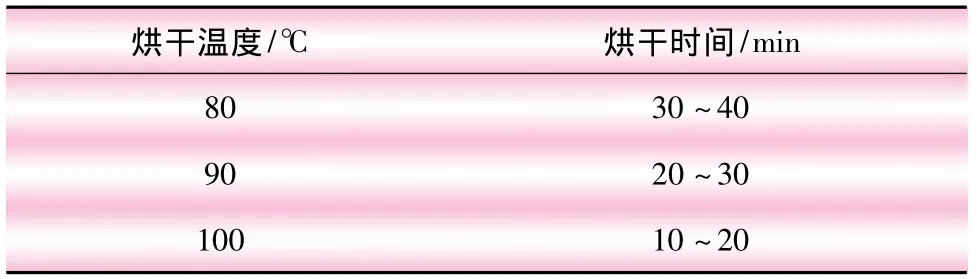

萃取液蒸干过程的主要目的是把矿物油从其萃取剂石油醚中除去,由于石油醚本身具有较强的挥发性,提高一定温度的目的是加快石油醚的蒸发速率,因此需要控制蒸干温度以接近或略高于石油醚的沸点即可,时间在20~30 min是比较合适的。时间过短,蒸干速率过快,容易造成习惯性过蒸,对试验结果造成误差;时间太长,蒸干速率过慢,影响实际工作效率。实践证明,使用90℃,蒸干时间控制在20~30 min范围内试验效果较好,准确程度可以得到保证,时间稍长也不会造成过蒸。不同烘干温度下的蒸干时间如表9所示。

表9 不同烘干温度下的蒸干时间

3.4 蒸干程度的控制

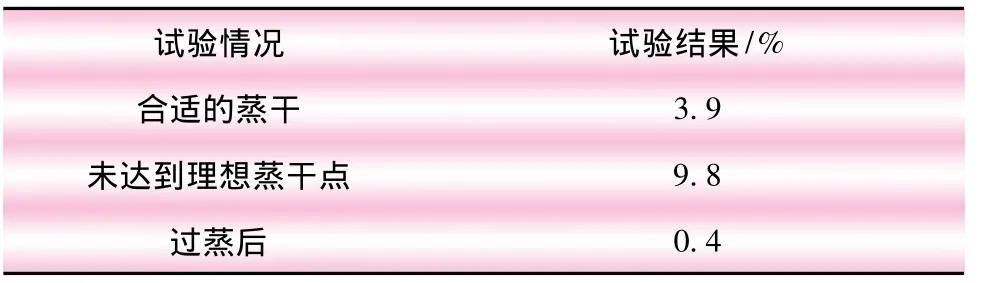

图4为蒸干效果图,蒸干初期由于石油醚的低沸点,很快就会呈现沸腾状态,而矿物油成分由于沸点相对较高,不发生挥发现象,最终应以石油醚溶液不产生气泡后为到达终点时间,烘干后矿物油应具有一定的流动性,切记不能产生过蒸的现象,这对试验结果造成极大影响,对其结果的影响甚至可以达到10倍以上,完全不能体现监督其含量的作用。不同蒸干状态的试验结果见表10。

图4 蒸干效果图

表10 不同蒸干状态的试验结果

3.5 烘干后烧杯冷却称重时间

物体的质量与环境温度有一定关系,蒸干后的烧杯由于温度较高,在冷却的过程中其重量会发生一定的变化,因此,必须等到其质量不发生持续性变化后再计算试验结果,同时进行恒重时需要记录环境温度,如有可能应在恒温实验室中进行。恒重过程中烧杯质量随时间变化的情况如表11所示。

表11 恒重过程中烧杯质量随时间变化的情况

4 结论

a. 抗燃油中混入矿物油对其部分理化性能造成较大影响,即使是少量的矿物油,也可以对三芳基磷酸酯的析气性能产生不利影响。为了避免这种情况,应在任何情况下使用规定要求新油作为补充油,补加抗燃油到系统前,应当检查系统内的任何部分残油,严禁使用同1台滤油设备处理抗燃油与汽轮机油,防止造成交叉污染。

b. 抗燃油中混入矿物油会对闪点、密度、倾点、粘度、自燃点等指标造成影响,但通常情况下,抗燃油中矿物油均小于2%,上述试验结果无法准确反映少量的矿物油的存在,基于目前导则中矿物油含量在4%的要求,日常监督亦无法从外观等指标进行有效监督。

c. 抗燃油矿物油含量测试是一项细致的工作,应考虑各项试验细节,以保证得到准确的试验结论。应对抗燃油皂化液进行充分皂化,保证皂化时间,以利于后续试验的准确性,蒸干过程中,可控制在90℃下进行,蒸干时间控制在20~30 min范围内,烘干后矿物油应具有一定的流动性,切记不能产生过蒸的现象,严格进行恒重操作,恒重时需要记录环境温度,如有可能应在恒温实验室中进行。

[1] 孙坚明,孟玉婵,刘永洛.电力用油分析及油务管理[M].北京:中国电力出版社,2009.

[2] 卢 勇.磷酸酯抗燃油应用中存在的问题及对策[J].东北电力技术,2003,24(11):5-6.

[3] 卢 勇,张凤清.磷酸酯抗燃油泡沫特性超标等问题分析及对策[J].东北电力技术,2015,35(4):33-36.

[4] DL/T 571,电厂用磷酸酯抗燃油运行与维护导则[S].

[5] ISO/TS 11365,石油及相关产品——三芳基磷酸酯控制液的运行、维护指导[S].

Discussion on Influence and Content Test of Mineral Oil in Fire Resistant Oil

WU Yu,HAN Xiao

(Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

According to content test results of mineral oil in organic phosphate fire resistant oil of speed regulation system for thermal power plant,this paper presents partial factors influence of main index after mixing it with different proportions mineral oil in fire resistant oil.A reference is provided for developing of supervision projects for the future.

Fire resistant oil;Mineral oil content;Test

TM621.8

A

1004-7913(2015)08-0023-04

吴 宇 (1979—),男,硕士,工程师,主要从事电力用油运行监督管理工作。

2015-05-09)