生物质高温气流床分级气化特性

陈 超,周劲松,项阳阳,顾 珊,骆仲泱

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州310027)

生物质作为可以转化为液体燃料的可再生能源,其清洁环保可循环利用的品质引起了世界各国的广泛青睐.为之而来的各项利用技术迅猛发展,其中生物质液化技术尤为引人注目.生物质间接液化是以生物质基合成气为原料制取醇、醚、烃类等液体燃料的工艺[1].其中,生物质热转化是整个系统中至关重要的一环.20世纪70年代,Gahly[2]首次提出将气化技术应用于生物质这种含能密度低的燃料.吴创之等[3]研究的富氧气化系统工艺表明,燃气热值为10~12 MJ/m3,气化效率大于70%.焦油去除在生物质气化中一直是一个难题.Lopamudra等[4-5]的研究表明,当温度达到1 100 ℃时,焦油的裂解反应能够比较充分地进行.生物质分级气化主要是将气化过程分成2 个或多个部分进行分别反应,研究表明,分级气化能够增加气化效率和H2产量,一定程度上减少了焦油的生成.比较典型的生物质分级气化系统有丹麦的Viking分级气化炉[6]、德国科林公司搭建的Carbo-V 系统[7]、日本的小型两段气化系统[8-9]以及其他分级系统[10-11],另外还有分级系统与发电系统结合的集成系统研究[12].

生物质在气化过程中,氧气首先与热解气中的H2、CO、CH4等反应生成H2O、CO2等气体,随后水蒸气与炽热的焦炭反应生成H2.这一过程使得热解气中的部分氢气经历了无用的循环,造成了能量的损失.

针对上述反应的缺点,本文采用分级气化方式来优化传统的气化反应,将裂解产物进行分离,先将裂解后焦炭与气化剂进行气化反应,随后将裂解合成气通入,进行二次气化反应.这种优化后的分级气化方式能够对气化进行有选择性的气化.本文通过分级气化方式对气化合成气组分的优化研究,以期达到合成液体燃料对原料气H2/CO 比例的要求.

1 实验装置与方法

1.1 生物质高温气流床分级气化系统

生物质分级气化系统流程图如图1 所示,如图1(a)所示为传统气化流程[13],如图1(b)所示为分级气化系统流程.本文的分级气化系统在传统气化的基础上将热解产物分离,热解后的焦炭进入高温气流床气化炉,与气化介质进行一次气化,随后将热解产物中的热解气通入气化炉进行二次气化,具体如图1(b)所示.

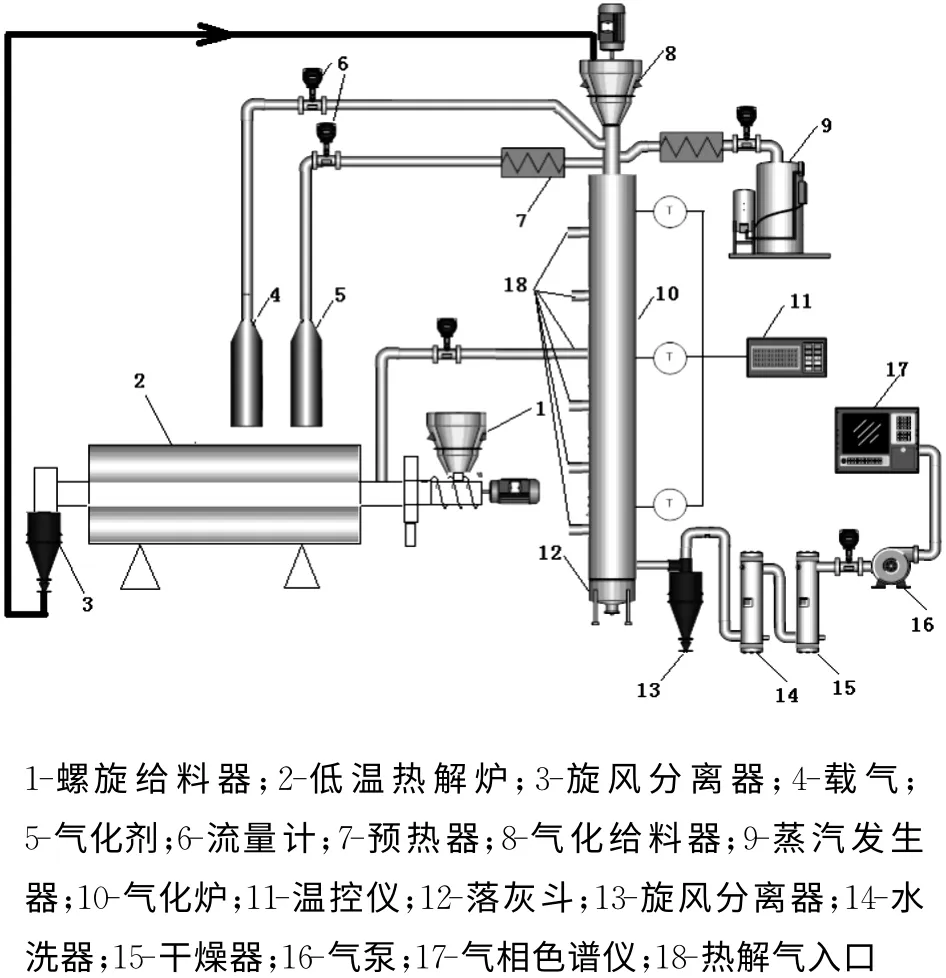

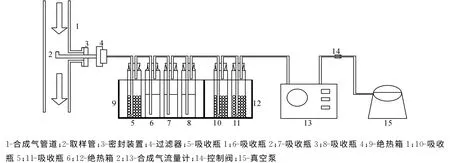

根据流程图所示的实验系统,可以分为低温热解系统和高温气化系统以及后处理系统等.进一步可以分为生物质螺旋给料系统、低温热解系统、氧气预热系统、蒸汽发生系统、气流床分级气化系统、生物质灰收集系统、合成气净化收集系统、合成气检测系统组成.具体系统示意图如图2所示.

图1 生物质传统气化和分级气化过程示意图Fig.1 Sketch diagram of biomass traditional gasification and staged-gasification

图2 生物质气流床分级气化实验系统Fig.2 Biomass staged-gasification experimental system in entrained-flow bed

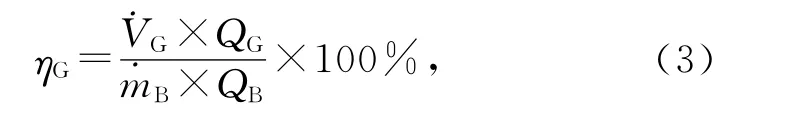

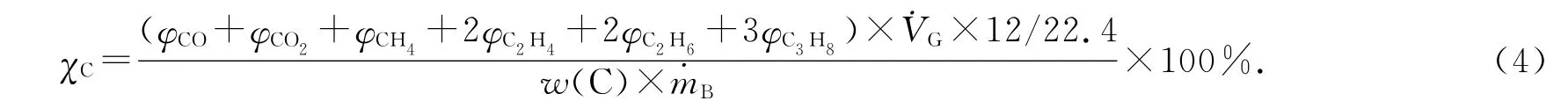

在试验系统中,首先木屑原料从螺旋给料机中进入低温热解炉,经热解过程后,热解气从炉前引出,热解后的木炭经旋风分离器输送至气化给料器进入高温分级气化炉进行一次气化;同时向气化炉通入氧气和水蒸气,经一次气化后进入二次气化,热解气在此时通入气化炉后段进行二次气化,最后依次经过旋风分离器、净化系统、测试系统.气体成分通过气相色谱测得.结果中气化效率和碳转化率的计算公式[13]如下所示:

式 中:˙VG为 合 成 气 体 积 流 量,QG为 合 成 气 热 量,˙mB为生物质给料量,QB为生物质低位热值,w(C)为生物质中碳质量分数.表1给出实验的原料及中间产物木炭的元素分析及工业分析.

1.2 焦油捕集系统

针对生物质分级气化过程中的焦油进行收集测量,确定焦油在合成气中的质量浓度.焦油收集方法采用冷态捕集方法(CT),所采用的取样系统布置如图3所示.生物质热解气从各采样口被引入到取样装置,经过高温过滤装置,以除掉合成气中的少量灰尘和未反应物料等颗粒物.然后采用二氯甲烷(DCM)作为吸收液,经过一系列吸收瓶,在冷态下吸收合成气中的焦油成分.最后应用重度分析法,确定合成气中的总焦油质量浓度.

表1 原料的元素分析及工业分析Tab.1 Ultimate and proximate analysis of feed stock

图3 焦油捕集系统Fig.3 Tar collecting system

2 结果及分析

从模拟和实验2方面对分级气化进行气化特性的研究.首先对不同气化方式进行对比研究,主要对比3种方式.气化方式1 是木屑传统气化、气化方式2是木屑分级气化,气化方式3是木屑分级气化中,热解气不进行二次气化而直接进入最后的合成气的对比气化模式.其次考察了温度参数对分级气化结果的影响,气化温度从800 ℃到1 400 ℃逐步增加,观察合成气中各组分的变化规律.最后研究一次气化时间对分级气化特性的影响.

2.1 气化方式的对比

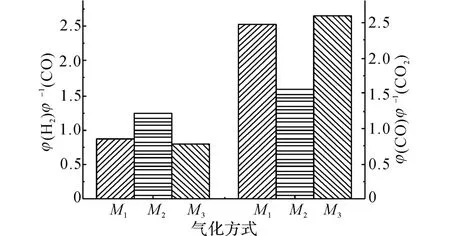

考察不同气化方式下合成气组分的变化,如图4所示.图中,M1为气化方式1,M2为气化方式2,M3为气化方式3.这3种气化方式的反应条件如表2所示,其中气化温度为1 000 ℃,一次气化时间为0.6s.

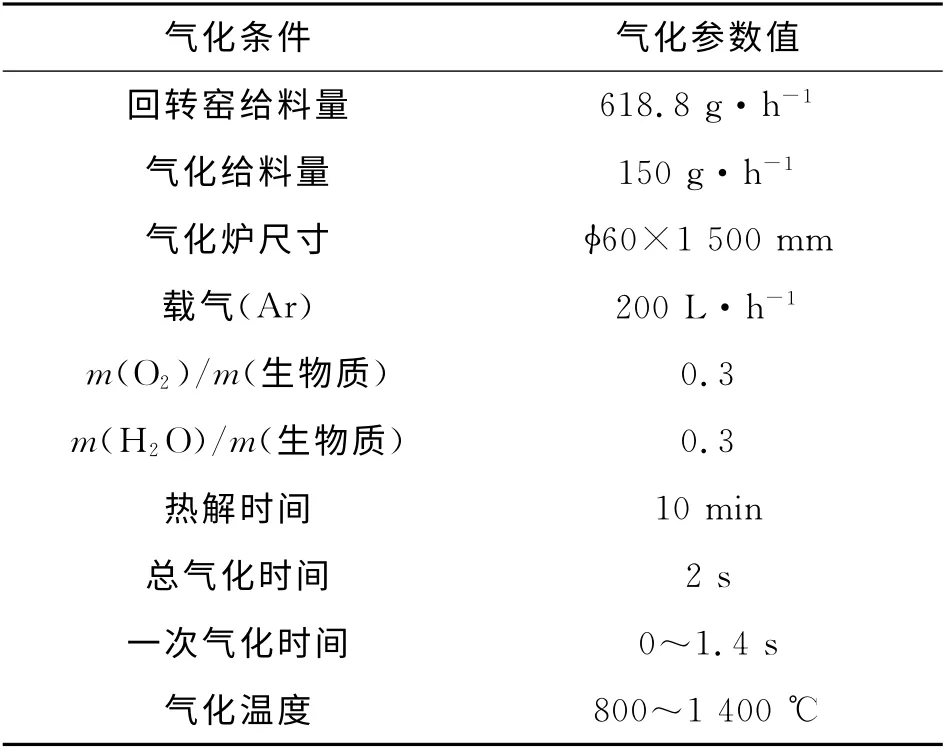

表2 气化实验条件Tab.2 Experimental gasification conditions

图4 不同气化方式下合成气组分Fig.4 Compositions of different gasification methods

从图4可以看出,木屑分级气化所产出的氢气体积分数比其他两种方式高,碳转化率相对较高.这是因为在分级气化中木屑中的碳和水蒸气反应得到了加强,同时热解气中的氢气得以保存而进入最后的合成气.

从图4、5可以看出,分级气化方式的结果优于传统气化方式,H2与CO的体积比最高可达1.22,比传统气化的0.86提高了41.9%.分级气化的H2体积分数达到42.4%,比传统气化H2体积分数高6%.考察将木屑热解气分离后直接通入木屑分级气化合成气的气化方式.结果表明,虽然热解气被利用起来,但结果较差,合成气中氢体积分数比传统气化低.

图5 不同气化方式下φ(H2)/φ(CO)及φ(CO)/φ(CO2)Fig.5 Volume ratios of H2/CO and CO/CO2in different gasification methods

2.2 温度对分级气化结果的影响

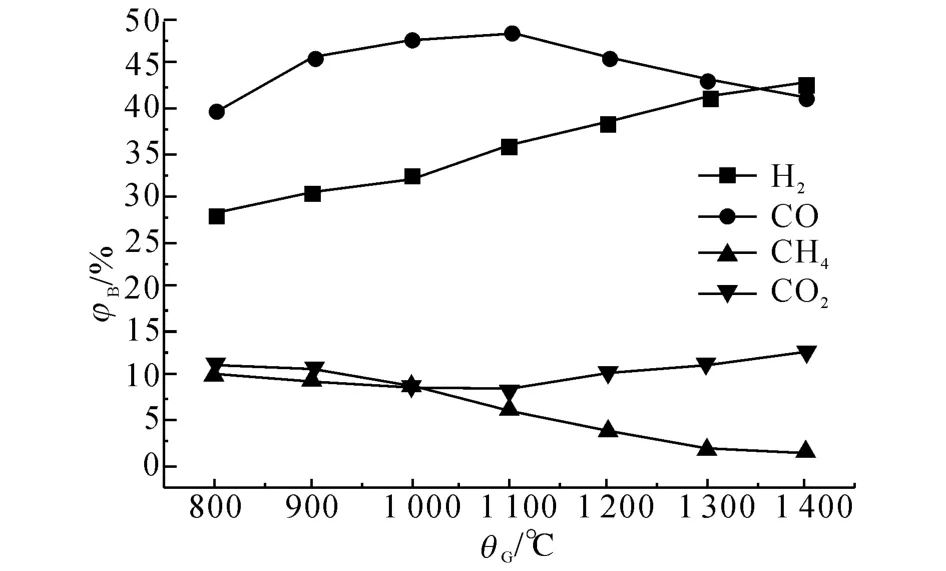

气化温度是一个重要的气化参数,考察在800~1 400 ℃温度段上,温度的升高对合成气组分的影响.如图6所示为合成气组分随温度的变化规律.图中,θG为气化温度.图中,H2体积分数随着温度的升高而增大,但CO 的体积分数随着温度的升高,先上升后下降,在1 100~1 200 ℃下出现了最大值.综合分析可知,这种现象是由于在1 100 ℃后水蒸气活性较高,炽热的焦炭与水蒸气反应,结合图中CO2体积分数与CO 体积分数变化相反的规律现象,这是由于反应(5)生成了大量的CO2,同时高温和高活性的水蒸气促进了水煤气变化反应(6)的反应速率,这导致了CO 相对体积分数的减小和H2、CO2体积分数的增加.

图6 合成气组分随气化温度的变化规律Fig.6 Variation of compositions with temperature change

2.3 一次气化时间对分级气化结果的影响

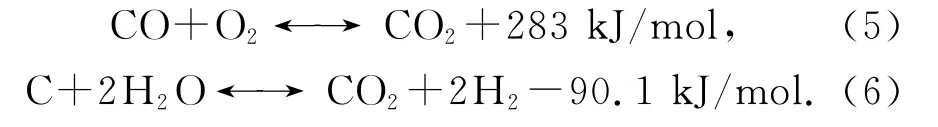

在总的气化时间不变,气化温度为1 000 ℃的情况下,考察一次气化时间分布对气化特性的影响,一次气化时间即分级气化中第一次气化的物料反应时间.如图7所示为一次气化时间对气化合成气中各组分及φ(H2)/φ(CO)的影响.图中,t1为一次气化时间,即焦炭与气化剂的反应时间.

图7 一次气化时间对气化结果的影响Fig.7 Effect of first gasification time to result of gasification

从图7(a)可以看出,CO 呈下降趋势,H2呈现先升后降趋势,其他组分呈现上升趋势.从图7(b)可以看出,当一次气化时间为0.6s时,H2与CO 的体积比最大,实验结果达到了1.2.这是由于H2的还原性较高,H2与O2的反应速率远大于C与O2的反应,随着一次气化时间的增加,反应(2)、(6)中生成的H2会被反应(1)消耗掉,因此H2浓度随着一次气化时间先升高后降低,碳转化率先上升后下降.

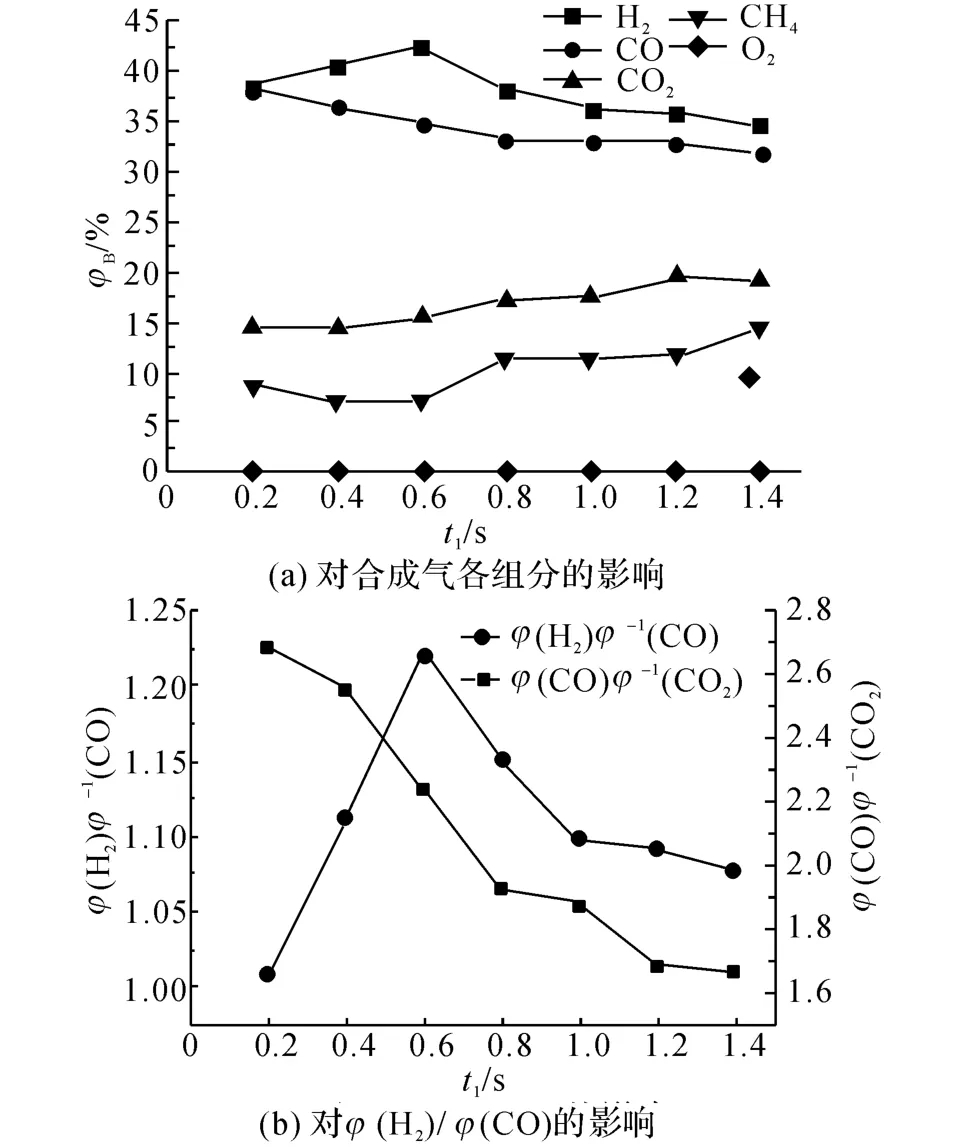

实验表明,随着一次气化时间的增大,气化效率呈现先升高后下降的趋势,如图8所示.图中,ηG 为气化效率,χC 为碳转化率.从图8可以看出,当一次气化时间为0.6s时,碳转化率最高达到96.3%,气化效率达到75%.

图8 碳转化率和气化效率随一次气化时间变化规律Fig.8 Effects of first gasification time to carbon conversion ratio and gasification efficiency

2.4 分级气化中焦油质量浓度的变化

针对整个分级气化系统进行焦油质量浓度的收集和测量,主要测量了低温热解炉出口热解气、分级气化炉出口合成气和传统生物质气化合成气中的焦油质量浓度.

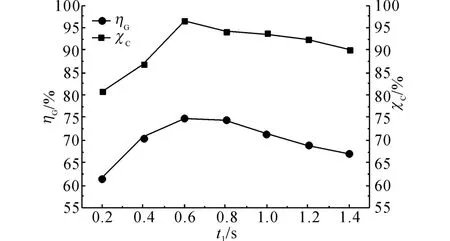

图9 热解气中的焦油质量浓度Fig.9 Tar content in pyrolysis gas

如图9所示为热解气中的焦油质量浓度.图中,θP为热解温度.从图9可以看出,低温热解木屑时,热解气中的焦油质量浓度达到160g/m3.200~300 ℃是木屑中焦油的主要析出温度.随着温度的升高,焦油进行了初步裂解,从而导致了热解气中焦油质量浓度的轻微下降.

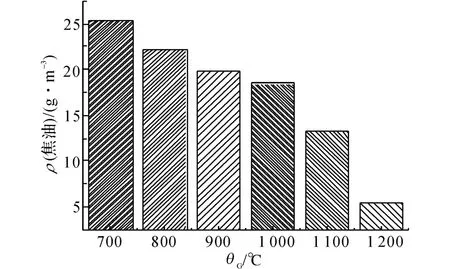

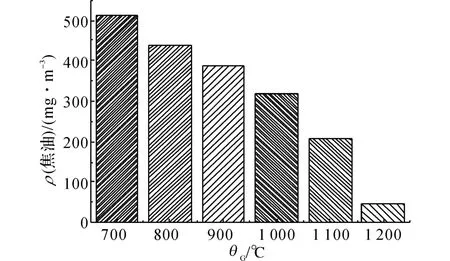

如图10 所示为传统生物质高温混合气化合成气中的焦油质量浓度.该实验是在本系统中的气流床气化炉中完成.从图10可以看出,随着温度的升高,焦油被迅速裂解,特别是在1 100 ℃及以上时,焦油受温度的影响较明显.在1 200 ℃时焦油质量浓度减少到了5.46g/m3.如图11所示为本分级气化时合成气中的焦油质量浓度.对比图10、11可以看出,分级气化有助于焦油裂解.在分级气化中1 200 ℃时焦油质量浓度小于50mg/m3,这主要是因为分级气化导致的炉内气氛变化(氧气和水蒸气的变化)和焦油在气相中的时间延长都促进了焦油的裂解.

图10 传统气化合成气中的焦油质量浓度Fig.10 Tar content in syngas of traditional gasification

图11 分级气化合成气中的焦油质量浓度Fig.11 Tar content in syngas of staged gasification

2.5 分级气化中的C、H 转化规律

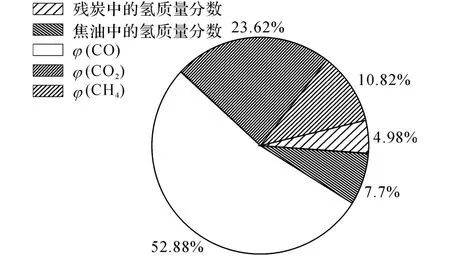

图12 碳元素平衡分析Fig.12 Elements equilibrium analysis of carbon

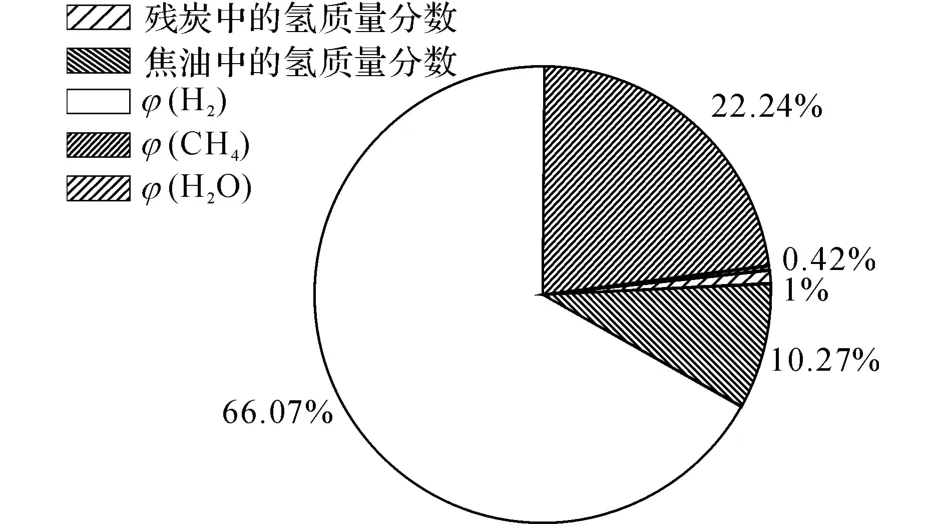

研究1 000 ℃时分级气化中的C、H 元素平衡分析.如图12所示为碳元素平衡分析.可以看出,木屑中的碳元素大部分转化为了CO 和CO2以及CH4,气化残炭以及焦油中存在超过10%的碳元素未转化.要进一步提高碳转化率,需要针对焦油裂解进行改进.从图13可以看出,在气化结果的所有氢元素中,H2占据了主要地位,这有利于合成气品质的提高.从氢元素平衡分析可以看出,焦油中的氢气体积分数为10.27%,而水蒸气中的氢气体积分数为0.42%.因此,要增加H2体积分数,需要增加反应水蒸气量和促使焦油裂解.

图13 氢元素平衡分析Fig.13 Elements equilibrium analysis of hydrogen

3 结 语

基于生物质气流床分级气化实验的研究表明:生物质分级气化方式与传统混合气化方式相比,能够有效地增加H2体积分数,达到42.4%,比传统气化H2体积分数高6%.H2与CO 的体积比最高可达1.22,比传统气化提高了41.9%.合成气达到了间接液化的标准,从而节省了中间的水蒸气重整步骤或外供氢源.同时,分级气化合成气中焦油质量浓度比传统气化明显减少,从5.46g/m3降低到了50 mg/m3.此外,生物质分级气化系统的最佳工况是一次气化时间为0.6s,气化温度为1 100 ℃,此时气化效果最好,气化效率可达75%,H2与CO 的体积比最大,碳转化率达到96.5%.

(

):

[1]仇松柏.利用生物质基合成气制备清洁生物燃料的研究[D].合肥:中国科技大学,2010:16-18.QIU Song-bai.Study on production of clean biofuel using bio-syngas[D].Hefei:University of Science and Technology of China,2010:16-18.

[2]GAHLY M,PISKORZ J,SCOTT D S,et al.The hydro gasification of wood[J].Industrial and Engineering Chemistry Research,1988,27(2):256-264.

[3]吴创之,徐冰,罗曾凡,等.生物质中热值气化装置设计与运行[J].太阳能学报,1997,18(1):1-6.WU Chuang-zhi,XU Bing,LUO Zeng-fan,et al.Design and operation of a biomass gasifier producing MHV fuel gas[J].Act a Energiae Solaris Sinica,1997,18(1):1-6.

[4]LOPAMUDRA D,KRZYSZTOF J P,JANSSEN F J.A review of the primary measures for tar elimination in biomass gasification processes[J].Biomass and Bioenergy,2003,24(2):125-140.

[5]刘玉环,朱普琪,王允圃.生物质气化焦油处理技术的最新研究进展[J].现代化工,2013,33(11):24-27.LIU Yu-huan,ZHU Pu-qi,WANG Yun-pu,et al.Advance in tar removal technology of biomass gasification[J].Modern Chemical Industry,2013,33(11):24-27.

[6]HENRIKSEN U,AHRENFELDT J,JENSEN T K,et al.The design,construction and operation of a 75kW twostage gasifier[J].Energy,2006,31(10/11):1542-1553.

[7]WOLF B.Entrained-flow gasification:the Carbo-V gasification method[J].Thermal Use of Solid Biomasses,2001,1588:247-261.

[8]XU Guang-wen,TAKAHIRO M,TOSHIYUKI S.Two-stage dual fluidized bed gasification:its conception and application to biomass[J].Fuel Processing Technology,2009,90(1):137-144.

[9]WANG Yin,YOSHIKAWA K,NAMIOKA T,et al.Performance optimization of two-staged gasification system for woody biomass[J].Fuel Processing Technology,2007,88(3):243-250.

[10]NGO S I,THANH D B N,LIM Y.Three-stage steady-state model for biomass gasification in a dual circulating fluidized-bed [J].Energy Conversion and Management,2012,54(1):100-112.

[11]PILON G,LAVOIE J M.Characterization of switchgrass char produced in torrefaction and pyrolysis conditions[J].BioResources,2011,6(4):4824-4839.

[12]BANG-MOLLER C,ROKNI M,ELMEGAARD B,et al.Decentralized combined heat and power production by two-stage biomass gasification and solid oxide fuel cells[J].Energy,2013,58(2013):527-537.

[13]赵辉.生物质高温气流床气化制取合成气的机理试验研究[D].杭州:浙江大学,2007:33-34.ZHAO Hui.Experimental and mechanism research on entrained flow gasification of biomass for syngas[D].Hangzhou:Zhejiang University,2007:33-34.