间歇式高负压自动放水装置在瓦斯抽采管路中的应用

杨华东 耶毅刚 许永刚 汪虎

摘 要:通过对瓦斯抽采管路积水原因及放水装置综合分析的基础上,并结合原有人工放水装置的弊端,探索出一种新型间歇式高负压自动放水装置,并成功应用与瓦斯抽采管路中。通过实践表明,采取这些措施,能够有效的防止瓦斯抽采管路积水,提高瓦斯抽采效率,降低劳动强度,对同类矿井具有借鉴意义。

关键词:自动放水装置;瓦斯抽采;高负压

引言

在煤矿瓦斯抽采系统中,由于采用湿式打孔的方式施工瓦斯预抽孔,施工完毕后遗留下的部分积水;以及煤层中的含水层,和抽采过程中气态水转化为液态水等积水方式。在瓦斯预抽过程中,积水在负压的作用下,进入瓦斯抽采管路,容易在管路低洼处形成积水区,导致管路有效截面积缩小,降低了瓦斯抽效率;故为排除管路积水问题,必须每隔一定距离安装一组放水装置装置,在管路低洼段尤为重要;因此需要一种能够放水的装置来排出管路中的积水。胡家河煤矿在生产过程中探索出一种间歇式高负压自动放水装置装置,能够自动排出管路积水,取得了很好的效果。

1 工程概况及原有放水装置分析

1.1 工程概况分析

该矿目前有三条巷道同时进行瓦斯抽采,采用DN800、DN300、DN150、DN100等直径管道将瓦斯抽至地面泵站。在各巷道瓦斯抽采支管路中,因巷道起伏、湿式打孔、煤层含水量大等原因,要求管路每隔二十四米安设一台放水装置,用于排除瓦斯抽采管路中的积水、煤渣等。

1.2 原有放水装置分析

该矿以前主要采用的是人工放水的方式来排出积水,以及借助压风、磁铁等制作的自动放水装置。但人工放水存在很多的弊端,主要有以下几点:(1)人工循环放水时,由于瓦斯抽采管路线长、面广,无法全面顾及到所有放水装置,导致部分管路积水严重;影响瓦斯效率;(2)在每次放水时,需要频繁开、闭控制阀门,使用的蝶阀损坏率高;(3)耗费工时且工作程序复杂。而借助压风、磁铁等制作的自动放水装置受条件限制,实用面窄;磁铁无法精确的选型,及煤泥容易覆盖磁铁面,影响磁力等现象。故经过实践改进后,该矿相继更换了原有放水装置,全部采用新型自动放水装置,彻底解决了瓦斯抽采管路积水的问题。

2 设计方案及工作原理

2.1 设计方案

采用与原有人工放水器同等尺寸的圆型柱体,根据水的浮力、负压的作用力、浮体自重等力的平衡作用,及抽放系统的负压参数,经过准确计算,选择合适的浮体重量、积水量以及相关配件,实现浮体在水量上升到一定的高度后,控压球能够同步完成密封住负压孔、配气杆顶开配气阀的动作,使积水腔与大气连通,腔内处于正压状态,此时,积水在自重的作用下,自动打开排水口单向阀挡板,排出积水。

2.2 工作原理

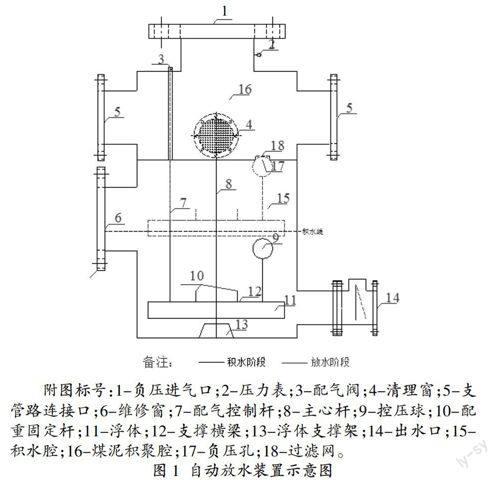

2.2.1 自动放水原理:在管路连接过程中(见图1),自动放水装置的负压接口与瓦斯抽放主管路相连接后,分别向两边延伸瓦斯抽放支管路,以便连接瓦斯预抽孔,当瓦斯、水等混合物在负压的作用下,集聚在放水裝置内部时,水分在自重的作用下,与气体混合物相分离,由负压孔进入下部积水腔内,随着积水不断增多,浮体逐渐升高,达到一定的高度后,控压球密闭住负压孔,同时配气杆顶开配气阀,使下部积水腔体与大气相连通,处于正压状态,从而积水在自重的作用下,自动打开排水口处单向阀,实现自动排水的过程。与现有的技术相比,本使用新型结构简单,连接方便,能够灵敏、可靠的在正负压之间自行切换,实用性强;自动放水装置在管路连接方面,在水、气体混合物进入瓦斯抽放主管路之前,依据气水自身的性质,将其分离,有效的阻止了水分进入瓦斯抽放主管路;在自动放水过程中,整个装置能够在正负压之间迅速切换,根据积水在正、负压状态下的不同状态,及时、快速的开、闭配气阀和排水阀门,从而达到自动排水的目的。

附图标号:1-负压进气口;2-压力表;3-配气阀;4-清理窗;5-支管路连接口;6-维修窗;7-配气控制杆;8-主心杆;9-控压球;10-配重固定杆;11-浮体;12-支撑横梁;13-浮体支撑架;14-出水口;15-积水腔;16-煤泥积聚腔;17-负压孔;18-过滤网。

图1 自动放水装置示意图

2.2.2 除渣原理:当瓦斯抽放系统钻孔施工完毕后,孔内残留有少量的煤泥,尤其是负角度的瓦斯预抽钻孔尤为严重;待抽放系统开启后,煤泥就在负压的作用下,进入放水器上部空腔(16)内,在水流的带动和冲击下,细微颗粒的煤渣可以随水流进入下部积水腔后,在放水的过程中,混合在水流中排出系统之外,体积较大的煤渣在过滤网(18)的拦截下,积存在上部空腔内,定期打开上部煤泥清理窗,清理积存的部分煤泥,从而实现放水器除渣的功能。

2.3 工作流程

2.3.1 首先将自动放水装置连接在瓦斯抽放主管路上,然后依次向两边延伸支管路,并连接上瓦斯预抽孔(见图1)。

2.3.2 待抽放管路连接完毕后,检查管路连接的密闭性,检验合格后,打开控制支管路负压的阀门,使连接的整套管路处于负压抽放状态。

2.3.3 自动放水装置进入工作阶段,在瓦斯抽放系统开启之前,积水腔(15)内没有积水,浮体(11)处于最低点位置,负压孔(18)和控压球(9)处于分离状态;抽放系统开启后,在负压作用下,放水器排水口(14)、配气阀(3)在处于关闭状态;此时整个放水器和抽放系统形成完整的闭合系统;随着管路的积水不断增加,积水腔(15)的水量不断增大,浮体(11)在浮力的作用下,缓缓上升,同时配气控制杆(7)不断上升,待积水达到一定的高度后,控压球(9)和负压孔(18)相接触,进而达到完全密封的状态,空气由配气阀(3)进入积水腔(15)内,使其整个腔体空间形成正压状态,从而积水在自重的作用下,顶开出水口(14)处安装的单向阀挡板,从而达到了自动放水的目的。待积水排出后,积水腔(15)内水位下降,浮力减小,浮体(11)在自重的作用下,逐渐下降,进而控压球(9)和负压孔(18)分离,系统负压进入积水腔(15)内,此时整个腔体处于负压状态,积水处于失重状态,配气阀(3)、出水口(14)处安装的单向阀在负压的作用下瞬间关闭,整个放水器和抽放系统再次恢复到密闭状态,完成一次自动方式的过程。

2.3.4 当放水装置中积水再次增多时,放水器系统如此不断循环工作,从而达到自动放水的目的。

3 应用及效果

经过精确计算和改进,研制成功的自动放水器安装在411回顺、421运顺瓦斯抽放管路中安装使用,经过定期的现场观测、记录,自动放水器能够及时、灵活可靠的不定期排出抽放管路中的积水。

使用效果:连接的该组抽放管路中,不再有积水现象发生,同时节省了工时,提高了工作效率,此自动放水器主要的优点如下:

(1)能够不定期的自动放水,消除管路积水不能及时排出的隐患;(2)抽放系统便于管理,在使用自动放水器后,不再需要频繁开启、关闭各类蝶阀,避免了外部空气进入抽放管路中,降低抽放效率的现象发生;(3)维修方便,放水器内部结构相对简单和分散,打开维修窗后,能够及时、准确的寻找到存在的问题,并进行维修;(4)优化抽放系统,抽放管路阻力降低,抽放泵的效率提高,或是在同等流量下需要的负压降低,从而降低的电耗。

4 结束语

瓦斯治理工作对于高瓦斯矿井来说尤为重要,瓦斯抽采是最关键的一步,而瓦斯抽采过程中系统积水问题直接关系到瓦斯抽采效果,此次研制出的间歇式高负压自动放水器最大程度的解决了管路积水的现象,提高了瓦斯抽采率,大大降低了煤层中瓦斯含量。实践表明,在降低劳动强度、节约成本的情况下,科学、有效的采取放水措施,对煤层的安全高效开采提供了有利的技术依据,并且能够获得较高的经济效益。

参考文献

[1]张国枢.通风安全学[M].徐州:中国矿大出版社,2000.

[2]国家安全生产监督管理局,国家煤矿安全监察局.煤矿安全规程[S].北京:煤炭工业出版社,2004.

[3]胡英.综放工作面采空区自燃及防治措施[J].煤炭科学技术,2011(7):53-56.

作者简介:杨华东(1987-),男,陕西咸阳人,本科学历,毕业于安徽理工大学,主要从事矿井瓦斯防治、防灭火技术管理工作。单位:陕西彬长胡家河矿业有限公司。