220 kV 断路器N2泄漏信号的分析与运行处理

余 浩,黄叶友,江 姗

(浙江华电乌溪江水力发电厂,浙江 衢州 324000)

0 引言

在电力系统中,高压断路器对电网的安全稳定运行起着非常重要的作用。液压机构是高压断路器常用的一种操作机构,液压机构正常储能是实现高压断路器动作的前提条件。N2作为惰性双原子气体,因其热膨胀系数低且热传导性低,被广泛应用于高压断路器液压机构的储能。在高压断路器实际运行过程中,一旦发生N2泄漏,将会影响断路器动作和断路器状态保持,对电力系统的安全稳定运行带来不利的影响。

1 液压储能筒的工作原理

在高压断路器正常投运时,液压储能筒活塞一侧预充N2,另一侧连高压油路。当液压储能筒储能时,油泵将油打入液压储能筒的高压油一侧,预充N2被压缩,直至达到设定压力值时停止,使液压储能筒活塞两侧的压力保持动态平衡。当预充N2侧压力因操作、内漏、环境温度下降等因素下降至压力监控器的动作压力设定值时,油泵启动,将油重新从油箱打入液压储能筒,并通过压力开关B1及一只连着的时间继电器控制油泵停止。另外,为防止液压储能筒出现过高的压力,在液压储能筒的高压油侧安装了1只安全阀,在压力达到极限压力值时动作,将油经一旁路从液压储能筒导向无压侧(油箱)。

合闸时,当高压断路器接到合闸指令后,合闸电磁线圈带电,液压储能筒中的高压油经控制阀驱动液压执行机构,实现断路器合闸。同理,分闸时,分闸电磁线圈带电,液压储能筒中的高压油经控制阀驱动液压执行机构,实现断路器分闸。

2 N2泄漏过程分析

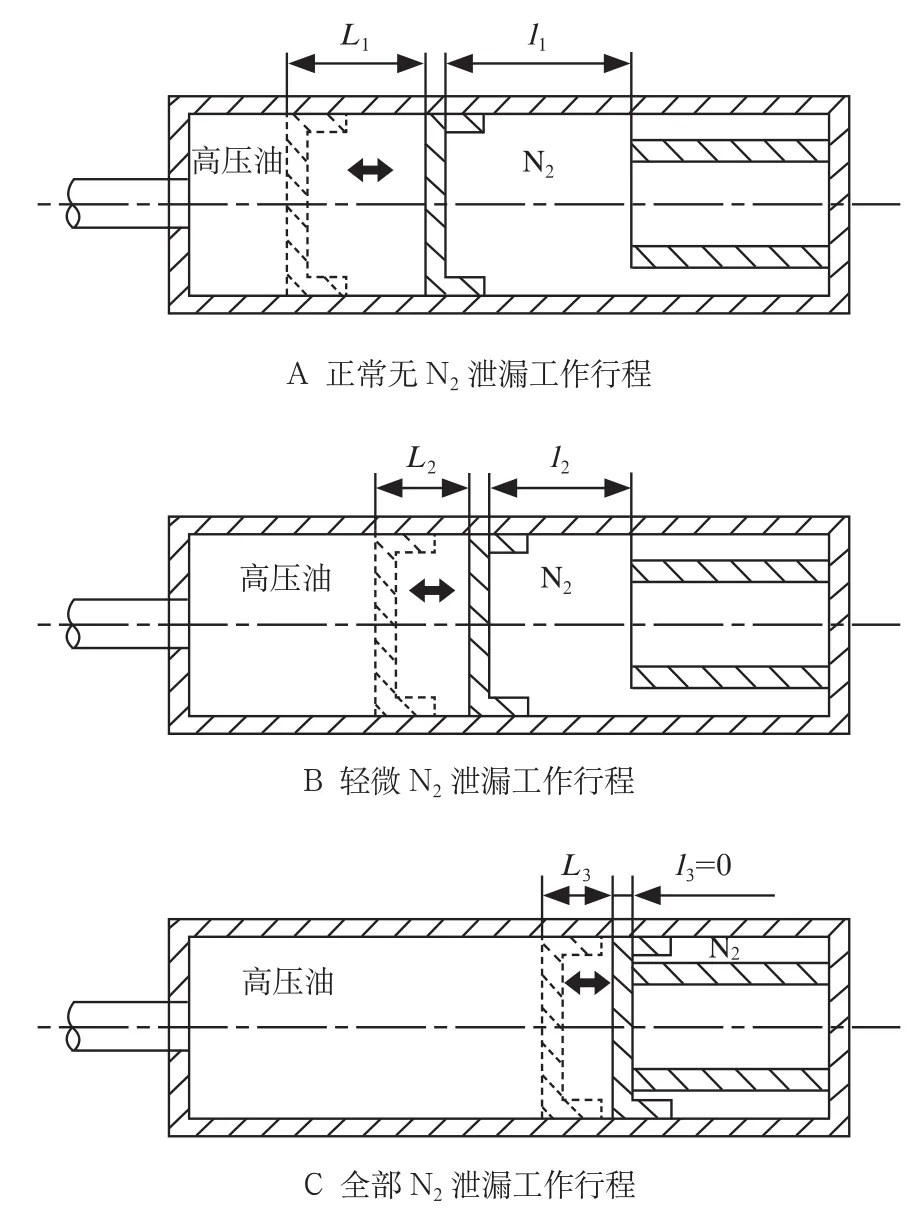

N2泄漏及较低的环境温度会降低液压储能筒的工作能力。一方面,当断路器分、合闸时,由于由时间继电器或流量开关控制的供油量受N2泄漏及环境温度的影响不同,因此液压储能筒动作后会得到不一样高的压力值。另一方面,由于液压储能筒油管路系统一直存在或多或少的内漏现象,因此断路器在无状态改变情况时,油压也会随着时间逐渐下降。随着N2的泄漏,液压储能筒活塞工作行程将发生变化。假设一段时期液压储能筒油管路系统内漏一定,则不同N2泄漏量下的储能筒工作行程如图1所示。其中A,B,C 3种状态分别对应于正常无N2泄漏、轻微N2泄漏、全部N2泄漏3个工作行程状态。

在N2泄漏过程中,结合理想气体状态方程分析可知:

(1) 活塞的工作行程极限一直向止挡管的方向靠近,即图1中L1>L2>L3=0;

图1 不同N2泄漏量下的储能筒工作行程

(2) 活塞的总工作行程不断减小(L1>L2>L3),压力在越来越短的时间内降至启泵压力,致使每时间单元中泵打压次数增加;

(3) 假设油泵打油过程中容积效率一定,则对应每次打油的时间逐渐缩短,并且打油的压力升高曲线越来越陡峭;

(4) 全部N2泄漏后的状态是油泵启动时液压储能筒的活塞撞在止挡管上,由于油的不可压缩性,当活塞无法向N2方向运动时,高压油在短时间内由停泵压力升到N2泄漏报警压力。此时断路器控制回路闭锁液压机构,断路器不能立即合闸。考虑到在N2泄漏时液压储能筒在内漏的情况下,其工作能力一般能保持3 h,因此可在此后再闭锁断路器分闸。

3 断路器控制回路分析

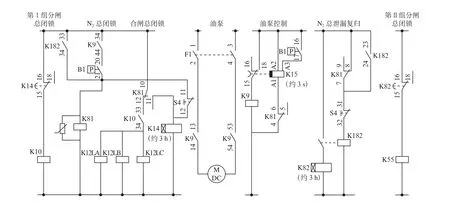

西门子3AQ1-EE型高压开关的部分控制回路如图2所示。为便于分析,图2仅保留了控制回路中N2泄漏闭锁及油泵控制相关部分。该型号断路器整定的油泵启动压力为32 MPa,停泵压力为33 MPa,N2泄漏报警压力35.5 MPa,安全阀动作压力为37.5 MPa。

3.1 油泵控制回路分析

图2 西门子3AQ1-EE断路器简化控制回路

当油压下降到油泵启动值32 MPa时,B1/16-17接点闭合,K 15时间继电器A 2-A 3端得电触发(A 1-A 2可视为继电器工作电源),K 15/15-18接点速动闭合,K 9得电,油泵启动。当压力回升到33 MPa时,B1/16-17接点打开,此时油泵并没有马上停止工作,而是从K 15的A 1-A 3端失电触发延时开始(出厂设置一般为3 s),3 s后K 15/15-18接点打开,K 9失电,油泵停止工作。至此,一个补压过程结束。

3.2 N2泄漏报警触发及自保持回路分析

在油泵打油(即K 9/13-14,53-54接点闭合)过程中,如果油压达到了35.5 MPa(即B1/20-21接点闭合),N2泄漏报警回路被触发,K 81动作,可实现如下功能。

(1) 切断K 15油泵打压时间继电器的电源,K 15失磁,K 9失磁,油泵停止。

(2) K 81/10-12接点打开,10-11接点闭合,切断合闸总闭锁接触器K 12(三相为K 12LA,K 12LB,K 12LC)电源,立即闭锁合闸,同时发出“N2泄漏”信号。第Ⅰ组N2分闸闭锁时间继电器K 14励磁(延时3 h,出厂设定)延时出口后,使第Ⅰ组分闸总闭锁接触器K 10失电,闭锁第Ⅰ组分闸,并发出“N2总闭锁”信号。K 81/7-9接点打开,7-8接点闭合,K 182得电(23-24接点闭合,实现自保持),第Ⅰ组N2分闸闭锁时间继电器K 14励磁(延时3 h,出厂设定)延时出口后,使第Ⅱ组分闸总闭锁接触器K 55失电,闭锁第Ⅱ组分闸,并发出“N2总闭锁”信号。

(3) K 81有2路自保持回路:一路电源经由K 182/33-34接点、S4/31-32常闭接点,实现K 81线圈得电自保持;另一路电源经K 81/10-11接点、S4/11-12常闭接点,实现K 81线圈得电自保持。

(4) 通过S4复归N2泄漏报警回路,S4/31-32接点断开、S4/11-12接点断开,K 81线圈2路自保持回路均断开。K 182/33-34接点打开,K 81复归,K 14,K 82失电计时复归,K 10,K 55第Ⅰ,Ⅱ组分闸总闭锁接触器得电,分闸闭锁解除;合闸总闭锁接触器K 12L三相线圈得电,合闸闭锁解除。

4 N2泄漏的判断

经生产厂家试验证明,当N2泄漏至一定值后,液压储能筒活塞无法向止挡管方向运动时,在打油过程中,在达到停泵压力33 MPa并延时3 s出口停泵的时间段内,由于油的不可压缩特性,油压将上升超过35.5 MPa。

结合上述分析,得出如下3点推论。

(1) 油泵启停除了受天气、环境等因素影响外,在油泵打油容积效率一定的情况下,油泵启动时间和启动间隔逐渐缩短,则可判断发生了N2轻微泄漏或者液压储能筒油系统管路内漏加剧的情况。

(2) 如果监控发“N2泄漏”信号,且油泵启动时间小于等于正常启泵时间,油压升高,则判断真正发生了N2泄漏。此时去现场复归S4,油泵不会启动,“N2泄漏”信号可以复归。

(3) 如果监控发“N2泄漏”信号,且油泵启动时间远大于正常启泵时间,油压升高,则判断实际未发生N2泄漏,而是因油泵控制回路未复归造成油压超过35.5 MPa。此时现场复归S4,油泵启动,但又因K 81动作而强迫停止,“N2泄漏”信号复归后又动作。

5 N2泄漏运行处理建议

(1) 监控发“N2泄漏”信号后,考虑到开关合闸回路已经闭锁,线路重合闸装置在线路故障时也无法重合开关,因此应及时汇报调度,按调度指令处理。

(2) “N2泄漏”信号出现后,应立即到现场查看液压储能筒的实际压力及工作情况,尤其要查看继电器K 15,K 9的动作情况,排除继电器损坏导致长时间打压到35.5 MPa,必要时拉开油泵电源开关F1。

(3) 分析油泵启停时间及间隔时间,判断N2泄漏情况。此时未经检查处理不得随意复归“N2泄漏”信号(防止N2实际泄漏,在断路器分合状态改变时,油压下降过快导致液压储能筒工作能力不足)。

(4) 若判断因油泵控制回路故障导致发“N2泄漏”信号,则应及时通知检修处理,避免出现分闸闭锁动作,导致事故范围扩大。此时不得随意复归“N2泄漏”信号,以防止油泵多次启动,油压上升过高(每次油泵启动后均延时3 s左右复归)。若因故暂时无法处理故障,则在发“N2泄漏”信号后3 h内应复归1次“N2泄漏”信号,以避免分闸闭锁动作。

(5) 若判断为N2泄漏,应及时汇报调度及有关领导,按调度指令将开关改热备用,然后通知有关人员进行处理,并填写缺陷单。

(6) 经处理后,使用S4复位钥匙对继电器K 81,K 14,K 82进行复归。

1 赵 莹,严 萍,王 珏,等.氮气介质高气压开关特性[J].强激光与粒子束,2012,24(5):1117-1180.

2 孙亚辉.西门子液压机构打压处理及排气装置设计[J].高压电器,2012,48(3):113-116.