基于数学模型的激光熔覆同步送粉流量控制系统研究

李佳丹

(上海海事大学物流工程学院,中国 上海 201306)

0 引言

在添加式的激光加工中,粉末的输送是一个重要的问题。一般宏观加工的情况下,较大尺寸的粉末流动性好,易于传输,而激光加工中粉末的颗粒直径很小,粉末(颗粒直径〈1μm)容易集团,流动性较差,通常传输这样的粉末很困难,并且粉末的量很难控制,因此需要有特殊装置的送粉系统。

1 概述

激光熔覆(laser cladding)也称作激光涂敷,是利用不同的添料方式在被涂覆基体表面上放置选择的涂覆层材料,经高能量密度(104~106W/cm2)的激光束辐照后使之和基体表面一薄层同时融化,并快速凝固后形成稀释度极低,与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电气特性等的方法[1]。

同步送粉器是同步激光熔覆的关键部件之一,它通过一定的机械装置将粉末送到管路并控制送粉量的大小,依靠粉末自重和气体实现粉末传输并控制传输速率[2]。送粉率的变化对熔覆层的高度及熔覆的强度产生显著影响。随着送粉速率的增加,激光有效利用率增大,但是送粉速率达到一定程度时熔覆层与基体便不能结合。所以粉末的流量控制对熔覆质量就至关重要了。

2 国内外研究现状

要提高成型的质量,前提是要提高送粉系统的性能,关键就是要精确控制粉末流量。国外在送粉器研究方面已经很成熟,而且研制很多送粉器有刮板式送粉器、螺旋式送粉器、自重式送粉器、消磨针送粉器等,各个送粉器特性如下表。

表1 几种送粉器特性比较

2.1 国外研究现状

B.Grunenwald和St.Nowotny设计的转盘式送粉器,是用刮板将转盘上的粉末推到凹槽内,再用载流气体将粉末输送走。L.Li和W.M.Steen设计的螺旋式送粉器,是把螺杆置于料斗的底部,通过螺纹把粉末送到混合器,再用气体将粉末输送出去,这种送粉器的流量控制是通过步进电机的转速来控制。Amit Suri和MasayukiHorio所试验的送粉器,一路气体对粉末进行沸腾使之落入下部管道,另一路气体运输降下的颗粒,通过两路气流能够更好地控制送粉量[3]。

2.2 国内研究现状

国内清华大学杨林、钟敏霖教授等研制了一种集成控制的高精度微型三路送粉系统。该系统由一套驱动电路同一控制,有三个独立的送粉单元构成,可以按照不同配送比送三种粉末用于梯度材料的激光熔覆和金属件的激光直接制造,粉末流量控制精度很高。天津工业大学刘常乐、杨洗陈教授等研究一种新型载气式送粉器,粉末通过粉轮的均匀拨送,在气流作用下流出,其流量控制也得到很好的控制。杭州工业大学的胡晓冬、姚建华教授等人提出了一种基于光电传感器的粉末流量检测与控制方法,在PID控制策略下开发了一套采用PIC单片机作为控制元件的粉末控制器,实现了粉末流量控制,粉末流量稳定性提高60%以上[4]。

3 数学模型在流量控制中应用

3.1 数学模型思想

数学分析是研究连续变量之间的关系,回归分析是研究随机变量之间的关系,回归分析方法一般与实际联系比较密切,因为随机变量的取值是随机的,大多数是通过试验得来的。所以简化理论分析的第一步就需要建立模型,即函数关系,确定回归模型[5]。

送粉系统的流量控制目的是保证粉末输出与粉末流入的线性关系,因此我们可以把粉末的流量控制简化为一元回归模型来分析和处理。这样大大的简化了控制系统,也可以从根本上改善控制系统的精度。

3.2 转轴式流量控制系统

3.2.1 原理概述

转轴流量控制系统类似于机械力学原理的螺旋式送粉器,它也是在这种送粉器结构基础上改进而来的,但是它比螺旋式送粉器更容易控制,其线性度更好。该系统由电动机、带有凹槽的转轴、进给装置三部分组成。它的原理图如下所示。

其原理就是现将凹槽填充满激光熔覆所需要的粉末,然后启动电动机带动转轴转动,粉末在转轴的槽里,随着转轴不断的旋转,使粉末源源不断的输送流出。上述所采用的送粉装置对粉末输送量的调节主要采用对计量容积和电机转速的调节来实现,依赖输料装置的稳定运转来实现粉末输送的稳定性。因此这种系统的流量控制由步进电机驱动精确控制。

3.2.2 模型建立

一元回归模型的一般形式记为:

η(x)=β0+β1x,

并设观测值为y,则

y=β0+β1x+ε,

其中β0,β1是未知的待定常数,称为回归系数,x是回归变量,可以使随机变量,也可以是一般变量,ε是随机因素对响应变量y产生的影响——随机误差,也可以是随机变量。为了便于作估计和假设检验,总是假设 E(ε)=0,D(ε)=σ2。

基于上述理论,可知转轴转速和转轴上凹槽数量与送粉总量满足一阶线性回归关系,所以可以建立一阶的线性回归模型。

同一转轴在不同转速下的粉末流量线性关系式为:

Y=n×m+ε(转速 n 为自变量 )

不同转轴在同一转速下的粉末流量控制关系式为:

Y=m×n+ε(转轴上每转一圈送粉量m为自变量)

式中:Y——总的送粉量;

n——转轴转速,由步进电机控制;

m——转轴每转一圈的送粉量,由转轴上的凹槽数决定;

ε——随机误差。

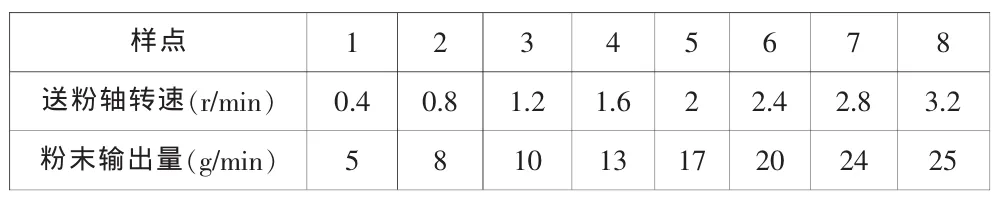

3.2.3 模型试验

任何一种数学模型的建立都存在着误差,有待进行检验,一阶线性回归模型的数学检验也就是对其可信度的检验,通常采用统计检验的方法来实现。转轴送粉系统为了检验其可信度,进行多组数据实验。

取10组进行试验,分别在等距间隔的速度变化规律下,统计粉末输出的总量。绘制曲线如图示,粉末流量与步进电机转速之间的关系曲线。

表2 粉末流量与步进电机转速

3.3 光电传感器式流量控制系统

3.3.1 原理概述

光电检测技术方法的原理如图所示,发光管发出的光线经通有粉末气流的透明管后被光电转换装置接收,光电转换装置所接收到的光线强度与透明管中粉末的流量相关,粉末流量越大,光线衰减越大,光电转换装置获得的光强就越小。也就是说,光强的强弱与粉末流量成反比,光强越大流量越小,光强越小,流量越大。这样,通过检测光电转换装置输出的电信号可以计算出流经透明管的粉末流量的大小。

3.3.2 模型建立

光电传感器式流量控制检测技术不同于之前可控的送粉器,它是一种基于灰色模糊预测的数学模型,也就是说它没有直观的一阶线性回归模型,但是我们根据光电技术的原理可以近似得到一阶的线性回归模型。

当激光通过粉末流时,激光的能量发生衰减。粉末流对不同激光的衰减符合“郎伯-比尔”定理[5]:

式中:I(λ)为介质透射光强;

I0(λ)为介质入射光强;

ue(λ)为消光系数;

C为介质的平均密度,L为介质内的光程长。

由于粉末的浓度较大,复散射有可能发生,这里用校正因子R来校正,它们与消光系数的关系为ue=ua+Rus。由上式可以得到粉末的透过率:

通常若检测对象的特性一致,并且浓度在一定范围内,ue(λ)可认定为常数,则从公式(2)可得到被测粉末的质量浓度为:

由公式(3)可知:广德透过率T与被测粉末流的质量浓度值有确定的数学关系,在传感器应用中,可根据实验测试数据对传感器进行标定。

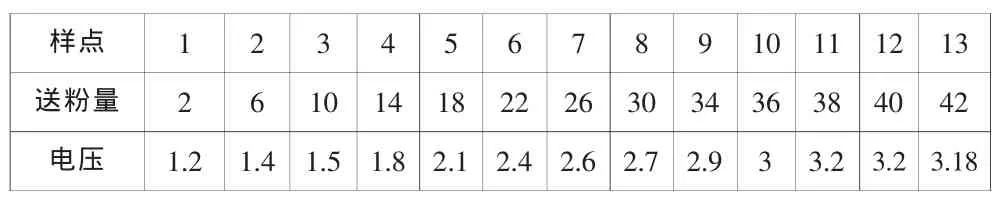

3.3.3 模型验证

为测定粉末流检测电路对粉末流的响应特性,以自制辊轮式送粉器,采用7.5 L/min氮气输送200目2Crl3粉末,并用BS-224S型电子天平(量程200g,重复精度±0.1mg)测量每分钟输送粉末的质量。得到粉末流量与传感器输出信号的关系如图所示,粉末流量在2-35g/min范围内时。传感器输出与粉末流量有较好的线性关系。

表3 送粉量与对应感应电压值

根据上表绘制的传感器输出与粉末流量的曲线图如下所示。

4 问题及展望

4.1 现存在的问题

送粉器的研究还在不断的发展中,对于现在实验阶段的流量控制系统研究也显得不是很成熟。在上述流量控制系统里还需要完善一个闭环的反馈系统,根据实际的需要来向及时的我们反馈信息。

4.2 展望

随着熔覆技术的发展越来越成熟,粉末材料也必然得到广泛的开发,对送粉器的要求会向多功能化、微量化、超细化方向发展,与之相对应的粉末流量控制系统也要有新的创新和提升。

5 结束语

粉末流量控制系统是提高熔覆质量的关键,更加精密和完善的流量控制系统也有待开发。通过数学模型的建立,阐述了控制系统的本质就是一阶线性回归模型,为新系统的开发提供一定的理论依据。

[1]洪蕾,吴钢.激光制造技术基础[M].人民交通出版社,2008,2.

[2]周建忠,刘慧霞.激光快速制造技术及应用[M].化学工业出版社,2009,2.

[3]马磊,罗铖.激光熔覆同步送粉器的研究现状[J].航空制造技术,2011(9).

[4]胡晓冬,姚建华,等.激光熔覆制造中的粉末输送检测与控制技术[J].红外与激光工程,2010(1).

[5]韩中庚.数学建模方法及其应用[M].高等教育出版社,2005,6.