基于Cruise的低速纯电动车传动系统优化匹配

张 琼, 高 松, 邹 黎, 初 敏, 卢佳翔

(山东理工大学 a. 交通与车辆工程学院; b. 电气工程学院, 山东 淄博 255049)

基于Cruise的低速纯电动车传动系统优化匹配

张 琼a, 高 松a, 邹 黎b, 初 敏a, 卢佳翔a

(山东理工大学 a. 交通与车辆工程学院; b. 电气工程学院, 山东 淄博 255049)

为有效改善整车动力性能和经济性能,提高低速纯电动车的续驶里程,文章利用 Cruise软件建立整车仿真模型,通过其内置的矩阵运算功能对模型中的参数进行优化组合,并与区间优化方法相结合,使优化变量在最大可行区间范围内进行匹配,对模拟仿真实验得到的各个匹配方案的计算结果进行对比分析和定量评价。结果表明:这种方法能够对多种纯电动汽车动力传动系统匹配方案进行快速有效的对比分析,从而选出用户需要的最佳动力传动系统匹配方案。

矩阵运算; 区间优化; Cruise; 参数匹配

0 引 言

能源短缺和环境污染的严峻形势推动了汽车产业由传统的内燃机汽车向新能源汽车的转型。动力传动系统是纯电动汽车的关键组成部分,决定了整车的经济性和动力性[1]。动力总成各部件之间的合理匹配更是对提高车辆动力性能、降低系统成本及延长续驶里程等方面起着重要的作用[2]。

本文以某低速纯电动车为例,对其动力传动系统进行优化匹配。首先通过区间优化算法对传动系统参数取值范围进行初步确定,然后借助Cruise软件建立整车动力传动系仿真模型,并通过其内置的Matrix Calculation功能,对模型中的参数进行优化组合。

1 整车基本参数及目标性能要求

根据项目要求和市场定位,本文研究的纯电动汽车是能够适合城市道路运行的微型纯电动轿车,其整车基本参数如下:设备质量1 030 m/kg,迎风面积1.68 m2,风阻系数0.43,车轮滚动半径0.257 5 r/m,滚动阻力系数f=0.016 5,机械传动效率η=0.92。

考虑实际的道路运行条件和国家标准要求,确定整车的动力性能指标如下:最高车速≥60 km/h,最大爬坡度≥20%,最大续驶里程≥150 km(30 km/h),0~30 km/h加速时间≤10 s。

2 动力系统参数初步设计

2.1 驱动电机参数初步设计

微型纯电动车驱动电机应该具有较高的调速范围,能够满足低速大转矩爬坡和高速小转矩运行,还应有较高的功率密度[3]。针对本项目要求选择永磁同步电机,根据动力性能指标要求设计计算的主要电机参数如下:额定功率Pe=7.5,峰值功率Pmax=16,额定转矩Te=40,最高转矩Tmax=90,额定转速ne=1 800,最高转速nmax=4 500。

2.2 动力电池参数初步设计

低速纯电动车行驶时消耗能量完全来源于动力电池,因此,电池的选择尤为重要[4]。通过对各种类型的电池性能对比分析,选择安全性好、功率密度大、比能量较高、循环寿命长的镍氢动力电池。根据目标性能要求分析计算,确定电池的基本参数如下:工作电压U=96 V,单体电压U=1.2 V,额定容量Ae=150 A·h,电池温度T=20~50 °C。

2.3 动力传动系速比初步设计

在确定好电机、电池参数后,假定电机特性和行驶条件不变,根据整车动力性能和续驶里程要求,确定传动系速比的范围[5]。

由电机的最高转速和设计要求的最高车速确定传动系速比

(1)

由电机最高转速下的输出转矩和以最高车速行驶时的行驶阻力确定传动系速比

(2)

由式(1)、(2)可确定出传动系统最小传动比的取值范围。

由最大爬坡度对应的行驶阻力和电机的最大输出转矩确定传动系最大传动比[2]

(3)

根据整车结构参数和分析计算得到的电机参数,结合式(1)~(3),最终确定出传动系速比的变化范围是:∑i∈[6.79,7.28]。

电动汽车的动力传动布置形式多样,灵活多变,但考虑技术成熟度及控制系统的复杂程度,常用的主要有固定速比减速器、电机+变速器。通过计算分析得到的传动比范围,传动系速比的变化范围不大,故可采用固定速比的传动形式。在传动比数值较大时,由于离地间隙的限制,主减速器传动比i0不宜太大,则固定速比ig≠1,由∑i=igi合理分配i0和ig的取值[3]。

3 区间优化模型的确立

传动系统的参数优化是一个多约束变量的目标优化问题,优化设计的目标函数是关于整车动力性和经济性的非线性函数,对满足约束条件的任意设计变量,目标函数都是一个非确定量。传统的优化算法是分别对每个变量确定一个最优值后再进行组合。在纯电动汽车的参数匹配优化过程中,整车载荷和结构参数具有不确定性和某种程度的误差。因而,传统的优化方法不能实现各个变量之间的有效结合,过度追求单个变量的最优解不仅增大了各部件的技术难度,而且在很多情况下并不符合实际的生产应用,也不能进行合理的设计与分析。

采用区间优化方法对传动系传动比进行优化设计,是将传统优化方法中求取变量的一个确定值转化成给出目标函数自变量的一个最优范围。区间优化模型是在保证一定优化效果的前提下,求得优化变量的最大可行区间,从而增大自变量的选择范围,实现动力系统参数的合理匹配,有效解决因制造误差、测量误差等引起的不确定性问题。

确定优化模型的设计变量:Xi=[i0,ig],若设计变量用区间数表示,则确定传动系速比优化区间的问题可表述为扩大设计变量区间数的宽度问题,由求优化区间问题的数学模型转化为求Xi最大可行区间宽度的优化问题[6]。在满足约束条件下,其区间优化的目标数学模型表示为:

其中:W为目标函数;αi为权函数;Wi为各目标变量对应的区间宽度函数。

(4)

式中:S(ig,i0)为不同速比下的行驶里程;s为目标续驶里程

由式(4)可知,区间约束函数是一个多变量约束函数,采用多元微分法进行求解。将前面求解的传动系传动比范围作为初始区间范围,对应每一个i0都有一个最优的ig,反之亦然。首先假定i0为常数,求区间约束函数的条件极值点,即求得ig的最大可行域,同理,求得满足约束条件的i0的最大可行范围。针对本文选定车型,按照上面提到的优化方法得到传动系速比的区间范围为:i0=[3.781,4.607],ig=[1.475,1.926]。

4 建模仿真及匹配优化分析

4.1 整车模型的建立

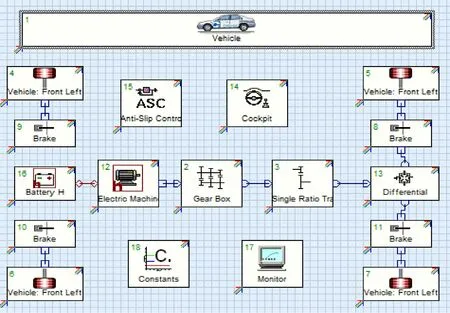

在对传动系速比理论优化完成后,得到满足条件的传动系速比优化区间。由矩阵理论知识为指导,利用AVL Cruise软件结合实例建立整车仿真模型。

首先对所选车型整车及各部件结构、功能进行分析,选择合适的部件模块进行建模仿真。一个完整的车辆模型主要由电机、动力电池、主减速器、变速器及一些辅助模块构成[8-9]。在Cruise操作界面将各模块拖至指定位置,完成模块之间的机械连接和信号连接,并对各模块及总成进行参数化处理,最后添加需要的计算任务进行模拟仿真计算。构建的整车模型如图1所示。

图1 整车仿真模型

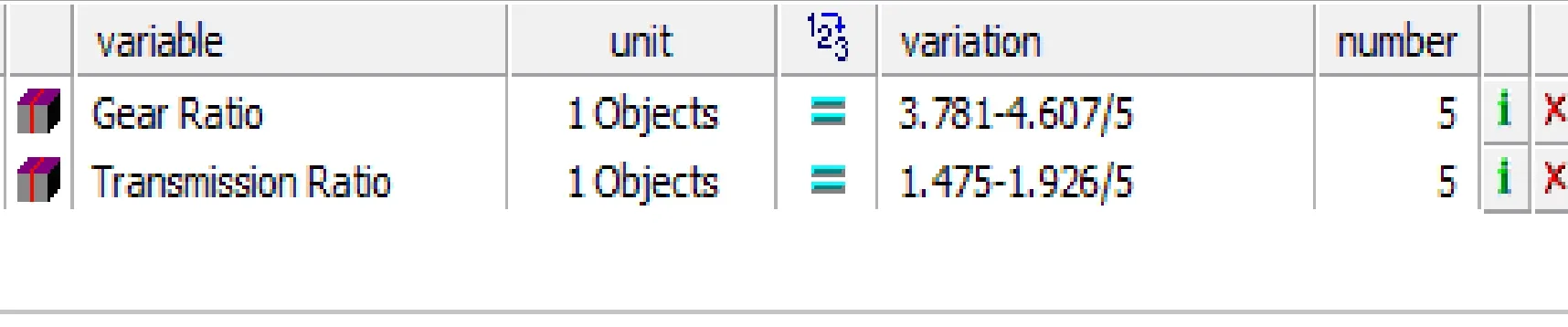

4.2 矩阵运算设定

其设定值见图2。通过区间优化模型计算得到传动系各传动比的区间范围后,借助Cruise软件进一步对该车型的速比优化。在Cruise软件里面,计算中心提供了五种计算模式:single calculation, matrix calculation, system calculation,matrix calculation,component calculation,system variation,batch calculation。在本文中采用matrix calculation和single calculation相结合的方法进行计算分析。首先针对传动系速比的优化区间,设置合适的步长,进行矩阵运算(matrix calculation),使得传动系各速比在较大的区间范围内进行快速组合。最后,结合单个计算,验证优化后的速比对整车性能的影响。

矩阵运算能快速计算、分析评估不同输入参数对车辆性能的影响,如传动系参数的改变对最高车速、最大爬坡度、续驶里程等的影响。

虽然各个学校已经意识到小组合作教学的重要性,不管是对教学效果还是学生的成绩以及能力的提升都是有重要意义的.但是由于小组合作教学形式在我国教育界起步比较晚,而且由于各方面条件以及教育者观念的限制,使得目前小组合作教学形式存在一定的不足.

图2 矩阵运算设定

4.3 仿真结果分析

矩阵计算完成后,自动生成一个由变量立方体组成的三维视图,同时将计算结果保存在矩阵计算列表中。在三维视图中,不同参数组合对应的目标值通过不同的颜色显示出来,可直观地看出矩阵运算中组合变量的计算结果是否满足整车性能要求。

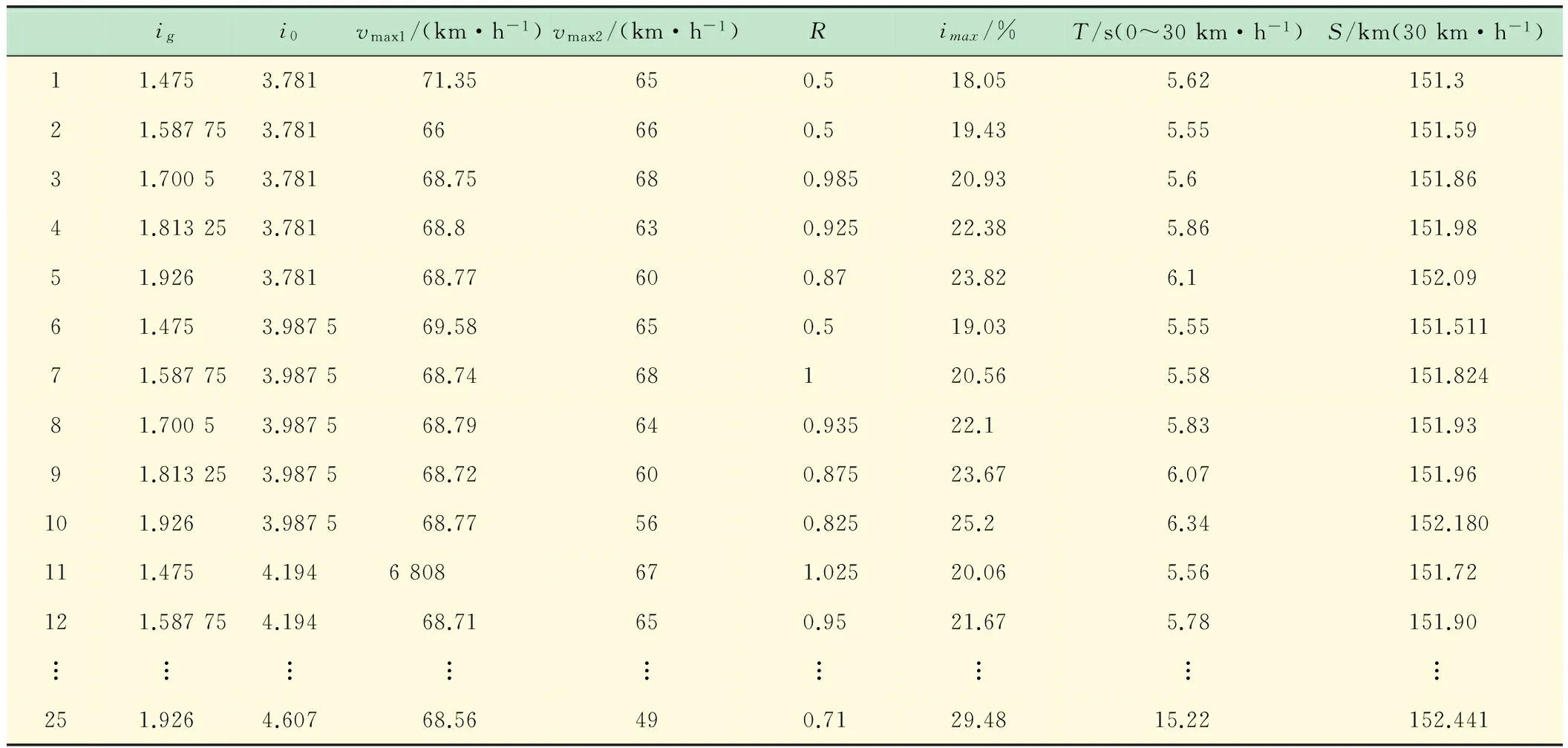

在本文中,将传动系速比的优化区间以等步长取5个值,分别进行组合计算,得到25种匹配结果,所有参数组合的计算结果以列表形式存储在cruise中,如表1所示。

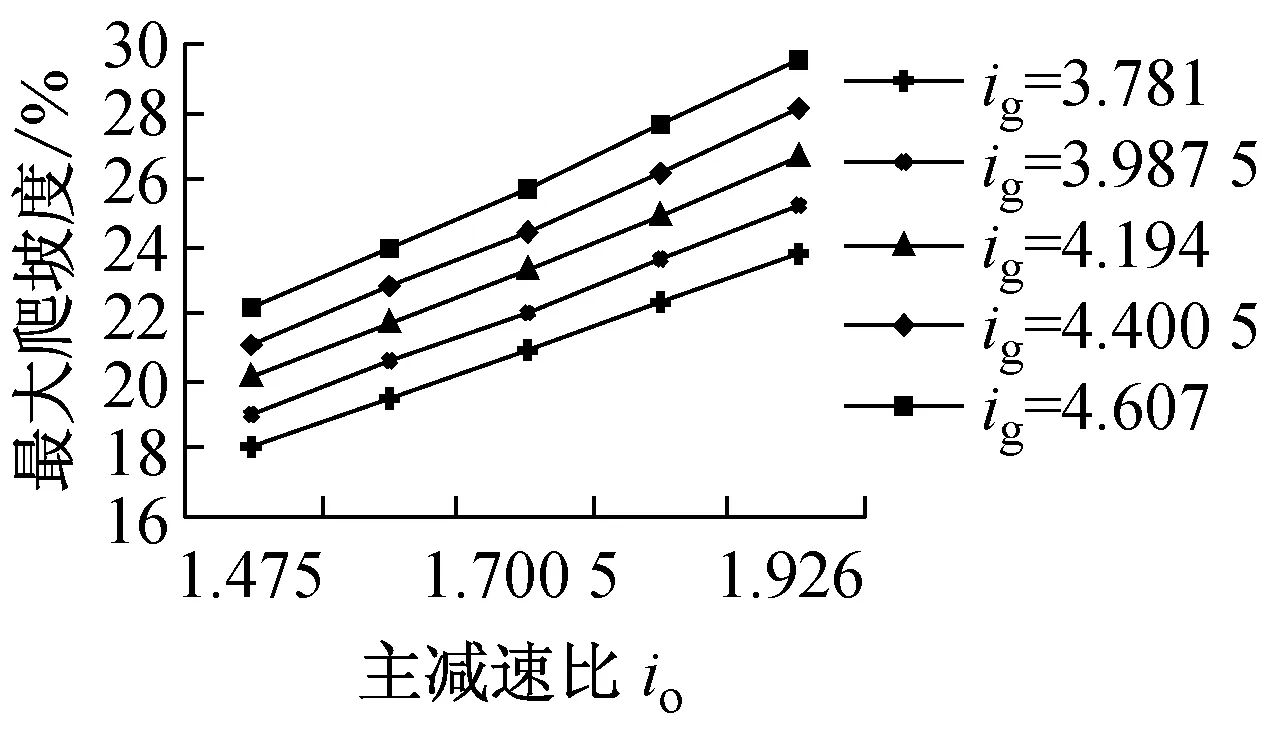

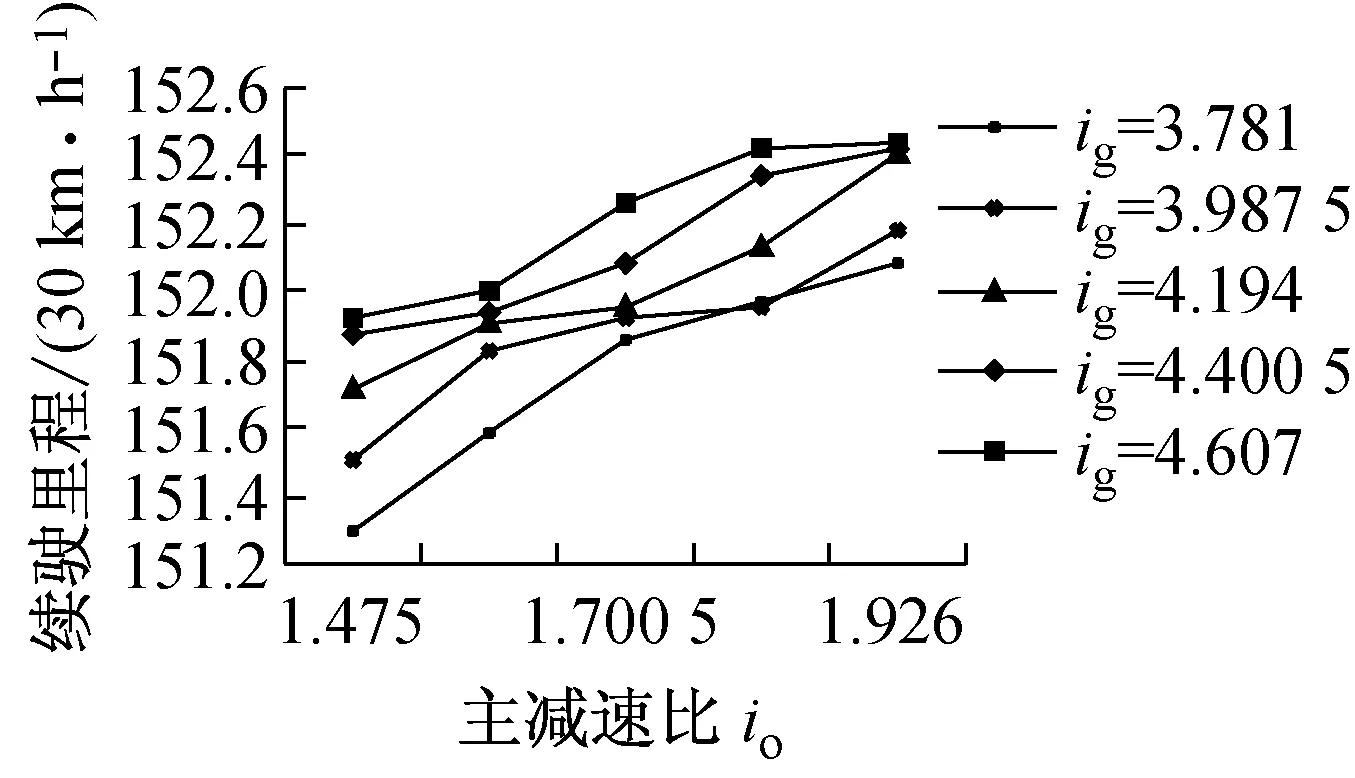

分析表1给出的计算数据,可看出传动系速比数值的选择对最高车速、最大爬坡度、加速时间、续驶里程等整车性能有很大影响。由于传动系统存在的传动效率问题及齿轮间的啮合摩擦导致的效率降低,使得仿真值较小于理论计算值。由表中数据可得到传动系统速比对动力性能的影响曲线如图3~5所示。

图3 传动系速比对实际最高车速的影响曲线

图4 传动系速比对爬坡性能的影响曲线

4.4 最优匹配的选择

由于最高车速和最大爬坡度代表了纯电动汽车动力性能的极限,因此,它必须满足目标性能要求。在模

表1 矩阵计算结果列表

注:vmax1—理论最高车速;vmax2—仿真得到的实际最高车速;R—传动比优化系数

拟仿真结果中,这两个参数必须达到要求,否则确定的传动系变量将需要重新设置。通过分析图3~5给出的曲线,可看出部分传动系速比参数组合没有满足目标性能要求,从而舍弃这些组合,最终得到12组匹配方案。

图5 传动系速比对续驶里程的影响曲线

由图3~5给出曲线还可以得出,固定ig,随着i0的增大,实际最高车速Vmax2呈减小趋势,而最大爬坡度imax在逐渐增大,反之亦然。加速时间T、续驶里程S的曲线呈非线性变化趋势。因此,在所有传动比组合条件下,最高车速、最大爬坡度、加速时间和续驶里程4个指标无法实现在同一个传动比下同时取得最优值。为了最大限度地提高整车性能,权衡各个性能指标之间的关系,基于权重系数定义整车综合评价指标系数,其表达式为[10]:

(5)

其中:k1、k2、k3、k4分别代表最高车速、最大爬坡度、续驶里程、加速时间的权重系数;Vmax为某方案下的最高车速;(Vmax)max为所有方案中的最大车速值;imax为某方案的最大爬坡度;(imax)max为所有方案中的最大爬坡度值;S为某种方案下的续驶里程;(S)max为所有方案中的最大续驶里程值;T为某方案中0~30 km/h的加速时间; (1/T)max为所有方案中加速时间倒数的最大值。

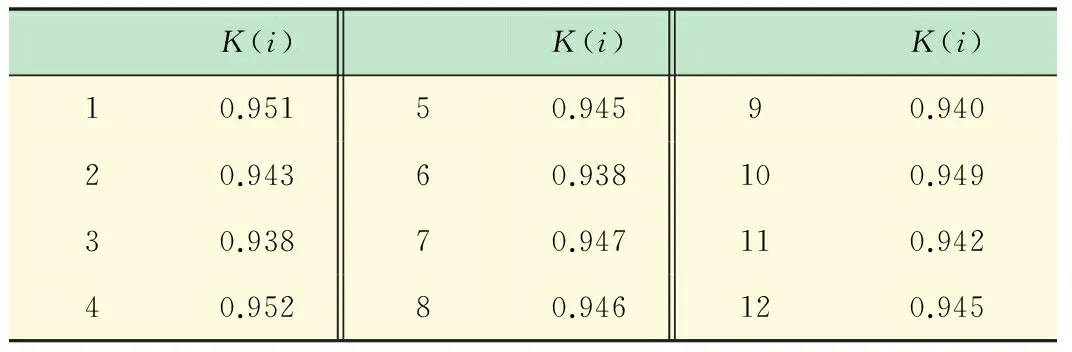

权重系数的选取可通过性能指标要求来进行设定选取。考虑现实因素的影响,目前电动汽车动力传动优化匹配的侧重点在于续驶里程的不断提高,使电池能量得到最大限度的利用。因此,在本文中,将重点放在动力总成参数变化对低速纯电动车续驶里程的影响上,将其权重系数设为55%,最高车速、最大爬坡度、加速时间的权重系数分别设为15%。在确定好权重系数后,通过式(5)对选出的12组参数组合方案进行性能评价,得到在不同传动系参数下该车型的整车综合评价指标系数K(i),计算结果如表2所示。理论上,K(i)的最大值是传动系速比空间中选取的最优解,但结合图3~5给出的曲线变化规律及续驶里程的影响因素,继续优化传动系速比,最终确定传动系速比为:i0=4.24,ig=1.68。

表2 整车综合评价计算列表

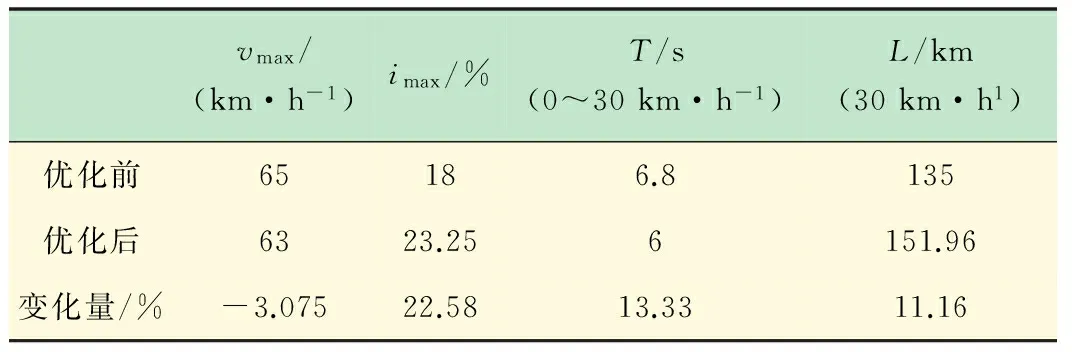

为验证传动系速比优化对整车性能的影响,将最终确定的传动系速比导入Cruise软件,基于Cruise中的single calculation对整车动力性能进行模拟仿真,并将优化前后的整车性能进行对比,如表3所示。

表3 优化前后整车性能对比

由表7给出的对比数据可以看出,除了最高车速指标略有降低,但已满足目标设计要求,最大爬坡度、加速时间、续驶里程指标都有不同程度的提高,实现了整车性能的明显改善。

5 结 语

(1) 本文通过区间优化模型求取传动系速比的最大可行区间,借助Cruise软件建立整车性能模型,通过其内置的矩阵运算功能快速实现传动系统不同参数组合间的模拟仿真,大大缩减了优化匹配周期。

(2) 充分考虑动力总成参数对各个性能指标的影响,设定不同的权重系数,重新定义整车的综合评价指标系数,进一步优化低速纯电动车动力传递系速比,最终确定满足要求的理想速比。

(3) 本文提出的优化匹配方案可快速从多个组合方案中选择最优设计方案,充分考虑用户需求,为当前电动汽车的匹配设计提供了新的研究思路。

[1] 赵立峰,李云清.纯电动大客车动力传动系统的研究[J].汽车工程,2013,35(8):683-686,705.

[2] 周 胜.纯电动汽车动力性及经济性分析[D].长沙:湖南大学,2013.

[3] 陈全世.先进电动汽车技术[M]北京:化学工业出版社,2007.

[4] 李相哲,苏 芳,林道勇.电动汽车动力电源系统[M]北京:化学工业出版社,2011.

[5] 朱曰莹.赵桂范.电动汽车动力系统参数匹配及优化[J].哈尔滨工业大学学报,2013,45(7):90-95.

[6] 姬芬竹,高 峰.纯电动汽车传动系统参数的区间优化方法[J].农业机械学报,2006,37(7):5-7.

[7] 王 方.微型纯电动汽车动力性能参数匹配及仿真研究[D].合肥:合肥工业大学,2011.

[8] Jiang C, Han X. An uncertain structural optimization method based on nonlinear interval number programming and interval analysis method[J]. Engineering Structures, 2007,29:3168-3177.

[9] 王国荣,赵福全.基于Cruise软件的汽车动力系统匹配优化[J].汽车工程师,2013(4):29-31.

[10] 赵 璐,周云山.基于CRUISE的DCT整车动力传动系匹配仿真研究[J].汽车技术,2011(1):10-14.

[11] 王 翔.基于多目标遗传算法的纯电动汽车传动系统优化[D].武汉:武汉理工大学,2013.5

[12] 戴天禄.纯电动车传动系统参数设计及匹配[C]∥中国汽车工程学会年会论文集,2009:1283-1286.

[13] 徐贵宝,王震坡.电动汽车续驶里程能量计算和影响因素分析[J].车辆与动力技术,2005(2):53-56,61.

[14] Haitao Min, Dongjin Ye. Optimization of an Extended Range Electric Vehicle[R]. SAE-China and FISITA, F2012-B02-009.

[15] 宫焕春,孟 静.电动汽车动力性与经济性的优化匹配[J].实验室研究与探索,2014,33(3):33-36.

[16] 翟 丽,孙逢春.电动轿车机电传动系统的匹配计算与仿真[J].北京理工大学学报,2007,27(10):869-873.

Study on Matching Optimization of Low Speed Pure Electric Vehicle Power Train Based on Cruise

ZHANGQionga,GAOSonga,ZOULib,CHUMina,LUJia-xianga

(a. School of Transportation and Vehicle Engineering; b. School of Electrical Engineering,Shandong University of Technology, Zibo 255049, China)

In order to improve vehicle's dynamical and economic performance, and to improve the driving range of low speed pure electric vehicle, this paper introduces a complete vehicle simulation model based on Cruise, and the combinations of parameters in the model are optimized by matrix calculation. Combined with interval optimization method, the variables can be matched on the maximum feasible interval range, and then comparative analysis and quantitative evaluation for the results of simulation on each matching scheme are made. The results show that this method can be used to analyze a variety of pure electric vehicle power train matching scheme quickly and effectively, so as to select the best power transmission system matching scheme that users need.

matrix calculation; interval optimization method; Cruise; parameter match

2014-08-18

国家“863”计划(2012AA110305)

张 琼(1989-),女,山东滨州人,硕士研究生,主要从事新能源汽车方向的研究。

Tel.:15165337816; E-mail:7816as@163.com

高 松(1965-),男,山东淄博人,博士,教授,博士生导师。Tel.:13376432716; E-mail:gs6510@163.com

U 469.72

A

1006-7167(2015)05-0104-04