负载敏感阀前补偿系统原理分析

, , , (1.燕山大学 河北省重型机械流体动力传输与控制重点实验室, 河北 秦皇岛 066004;2.燕山大学 先进锻压成形技术与科学教育部重点实验室, 河北 秦皇岛 066004)

引言

负载敏感技术在工程机械领域应用十分广泛,其显著特点是将负载所需要的压力流量与泵源所提供的压力流量匹配起来,消除溢流损失,从而降低能耗,提高系统效率[1]。依据流量调节方式不同,工程机械中负载敏感系统分为开中心负载敏感系统与闭中心负载敏感系统[2],随着负载敏感泵技术的发展,闭中心负载敏感系统以其出色的节能效果,得到越来越多的应用。依据压力补偿阀在回路中位置的不同,可将负载敏感系统分为阀前补偿的传统负载敏感系统(Ls)和阀后补偿的负载独立流量分配系统(LUDV)[3],其中阀后补偿系统在流量分配方面不存在流量饱和问题,因此在协调性要求较高的工况条件下较前者有一定的优势。

阀前补偿负载敏感系统在实际工程中也存在大量应用,而系统参数的调整及流量饱和现象一直受到国内外学者和工程师的关注。李现友、黄宗益等[4,5]对负载敏感系统进行了原理性分析;Duqiang WU[6]采用传递函数方法对负载敏感系统(Ls)进行分析,并对负载敏感系统稳定性进行了深入研究,但采用复杂的频域数学模型,很难给现场的工程师直观的理解;高峰等[7]以非线性方程组形式建立负流量控制模型,采用PID控制策略,得到了较好的控制效果;肖前龙等[8]利用计算机仿真对负载敏感阀前补偿进行研究,讨论了补偿阀预紧力及弹簧刚度等参数对系统流量压力的影响,然而计算机仿真灵活性较差,且进行优化设计时仿真计算时间较长。

为解决以上研究中存在的数学模型复杂和计算耗时较长的问题,本研究以阀前补偿负载敏感系统为研究对象,通过简化的非线性方程组建立负载敏感阀的稳态数学模型,阐述负载敏感系统反馈控制原理,并对流量饱和现象进行分析。

1 负载敏感阀流量压力关系

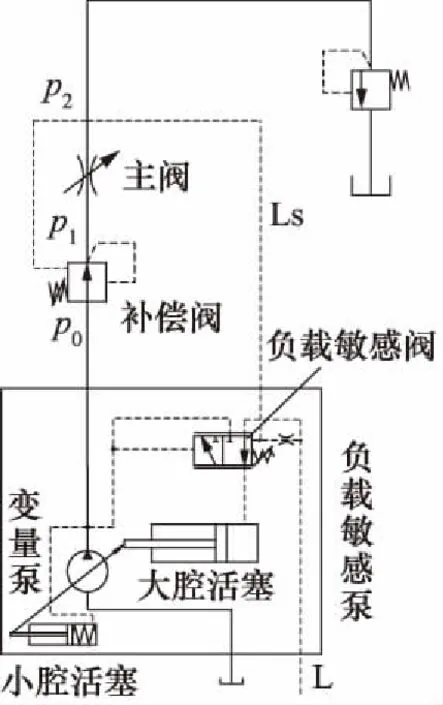

阀前补偿负载敏感多路阀单联主要由补偿阀及主控制阀串联构成[9],其结构如图1所示。负载敏感系统在实际应用中可简化为图2所示系统。主控制阀可简化成节流阀;补偿阀功能上属于定差减压阀,作用是稳定主阀前后压差,使其不随负载压力变化而变化。

1.二级Ls压力设定阀 2.电磁铁A 3.B口行程限制 4.主阀芯 5.压力补偿阀 6.阀体 7.主阀芯 8.弹簧罩 9.A口行程限制 10.电磁铁B 11.机械手柄

在图2所示负载敏感回路中,设负载压力为p2,补偿阀出口压力为p1,泵出口压力为p0。

主阀的流量压力关系为:

其中:Cd—— 流量系数,无因次

A2—— 主阀节流面积,m2

ρ—— 流体密度,kg/m3

Q—— 流量,m3/s

图2 阀前补偿负载敏感系统原理

补偿阀的流量压力关系为:

其中:A1—— 补偿阀节流面积,m2

由式(1)、式(2)可得:

(3)

图3 补偿阀阀杆受力示意图

设x为补偿阀阀口开度,x0为阀杆零位移开度,弹簧刚度为k,预紧力为F0,阀杆作用面积A0。当补偿阀芯与右端盖接触时(F0>(p1-p2)A0):

x=x0

(4)

当补偿阀芯与右端盖脱离(F0≤(p1-p2)A0)时,忽略液动力、粘滞阻力及阀杆惯性力,可得阀杆受力平衡方程:

(p1-p2)A0=F0+k(x0-x)

(5)

A1=xw1

(6)

其中,w1为补偿阀口面积梯度,取决于阀口形式。

则补偿阀阀口节流面积A1可表示为:

(7)

当补偿阀芯与右端盖脱离时,将式(5)、式(6)代入式(3)得到:

为了便于分析,定义:

(9)

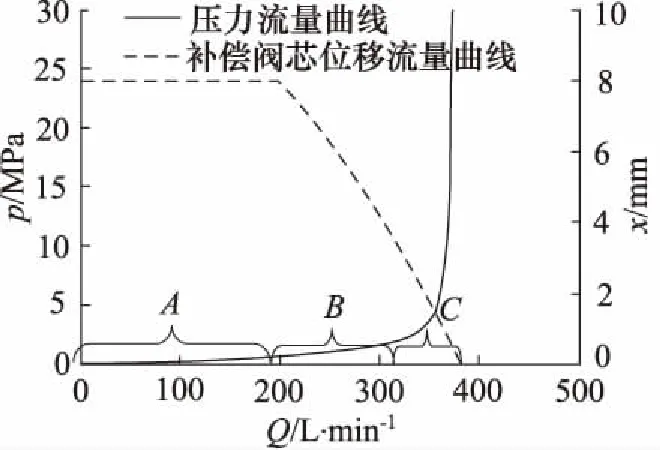

综合以上分析,结合表1所示参数可得到负载敏感阀压力流量曲线及补偿阀口开度流量变化曲线,如图4所示。

表1 主要参数取值

图4所示曲线可大致分为三段:

第一阶段(图中A段):这一阶段阀口处于全开位置,通过流量较小,补偿阀压降较小;

第二阶段(图中B段):补偿阀与主阀压降相当,正常工作时主要处于这一区域;

第三阶段(图中C段):随着流量加大,压差急剧增大,达到极限流量时,压差趋于无穷。

图4 负载敏感多路阀流量压力曲线、流量补偿阀口开度曲线

(10)

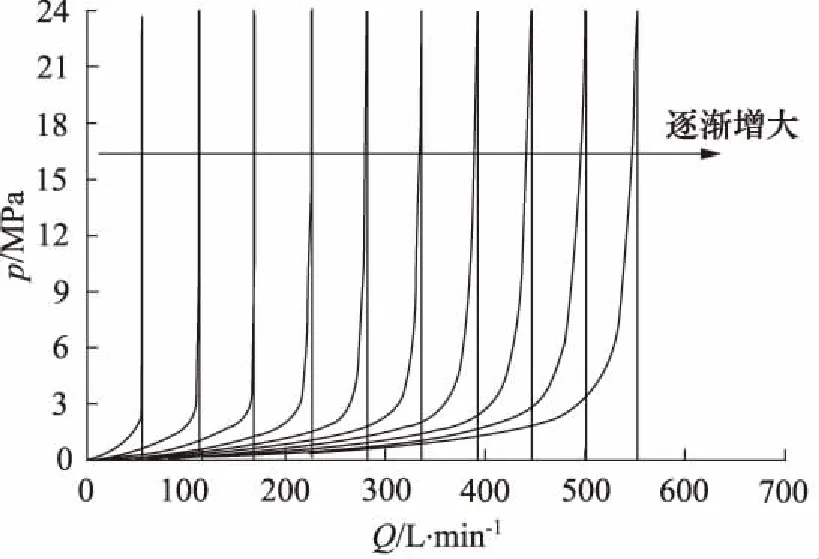

式(10)表明了预压缩力F0、补偿阀初始开度x0、主阀口节流面积与通流能力之间的关系,当主阀口节流面积A2变化时,负载敏感多路阀流量压力曲线变化趋势如图5所示。

图5 负载敏感多路阀流量压力曲线随主阀开度变化趋势

由式(10)及图5可知:

(1) 负载敏感阀通流能力与主阀口节流面积A2成正比且与负载无关,这是调节系统流量的主要方式;

(2) 调试人员可根据负载速度要求调节补偿阀弹簧预压缩量,式(10)的提出同时为阀芯主弹簧设计提供了依据。

2 负载敏感系统工况分析

2.1 负载敏感系统工作原理分析

依据图2所示的原理图可知,阀前补偿负载敏感系统主要由负载敏感泵、负载敏感多路阀及负载组成。典型的负载敏感泵由泵内负载敏感阀、大腔活塞、变量泵及小腔活塞构成[4]。负载敏感系统中,泵内负载敏感阀有弹簧的一侧通过Ls作用负载压力p2,另一端作用泵出口压力p0。当压差p0-p2减小时,泵内负载敏感阀右位工作,大腔活塞作用压力降低,在小腔活塞作用下变量泵斜盘倾角增大,泵排量随之增大;反之泵排量减小。负载敏感泵检测负载敏感多路阀前后压差,当压差大于某一设定值时泵排量减小;而压差小于该值时排量增大。

结合图4中负载敏感多路阀流量压力曲线可知,负载敏感系统的工作原理为:检测压差p0-p2,若p0-p2未达到指定值(设为Δp)则增加排量,输入流量随之增加,p0-p2亦随之增大;若泵排量增至最大p0-p2仍未达到Δp,泵处于饱和状态;若排量增大过程中p0-p2达到Δp,则排量不再增加,若某时刻p0-p2>Δp则排量减小,最终使p0-p2稳定在Δp附近。

负载敏感泵与负载敏感阀构成了一个负反馈的控制关系,负载敏感阀通过调节前后压差对负载敏感泵进行控制。泵源输出的流量完全与控制阀所要求的流量相匹配,由此,负载敏感系统完全消除了溢流损失,回路效率得到提高。

2.2 负载敏感系统中的饱和现象

当多路阀两联或多联联动时,负载敏感系统可能会出现流量饱和现象。饱和现象是指:负载敏感系统多联联动时,受变量泵最大流量限制,不能同时满足各联流量需求,出现小负载流量充足,而大负载流量不足的现象。

建立如图6所示的两联联动多路阀负载敏感系统。并假设:Q1和Q2分别为第一联和第二联通过流量;p11、p12分别为第一联和第二联补偿阀后压力;p21、

图6 多路阀两联联动原理图

p22分别为第一联和第二联负载压力;Qm为变量泵最大排量时所对应流量;Δp为负载敏感泵设定压差。则存在以下关系:

(11)

(12)

Q泵=Q1+Q2≤Qm

(13)

其中,当且仅当p0-max(p21,p22)≤Δp时,式(13)中的等号成立。

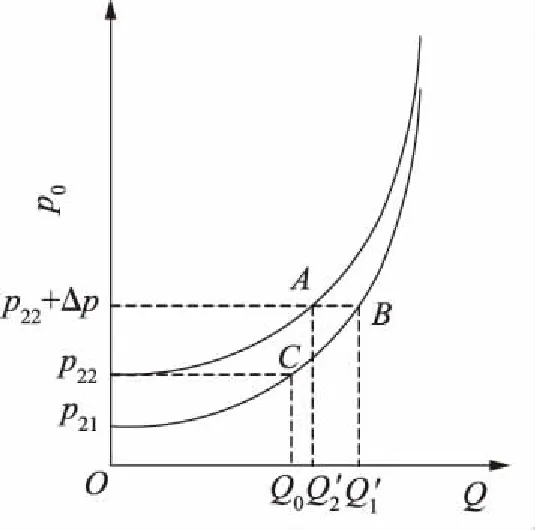

假设第一联和第二联主阀开度保持一致,且负载p21 图7 两联联动负载敏感系统流量压力曲线 将第一联和第二联流量与泵出口压力p0的关系曲线放在同一坐标系下,作直线p0=p22+Δp,分别交两条曲线于A点和B点,则A点和B点的横坐标分别表示泵出口压力为p22+Δp时的两联通过流量,设为Q1′、Q2′。作直线p0=p22,交曲线与点C,并设C点横坐标为Q0。 将每一时刻p0值所对应的各个流量相加,得到两联联动时系统整体压力流量曲线,如图8所示。 图8 两联联动整体压力流量曲线 当变量泵最大流量Qm 由以上分析可以看出,多路阀两联联动时流量分配与以下因素有关: (1) 泵最大流量Qm是饱和现象产生的直接原因,Qm越大,越不容易产生饱和现象; (2) 两联负载差值p22-p21直接影响Q0、Q1′与Q2′的取值,进而影响饱和区范围,负载差值越大,饱和现象越容易发生; (3) 考虑到改变主阀阀口开度会影响多路阀压力流量曲线形状,多路阀两联联动时流量分配还与主阀阀口开度有关。 (1) 负载敏感泵与负载敏感阀共同构成负反馈控制关系,负载敏感阀通过其前后压差对负载敏感泵进行控制,最终实现泵源输出的流量与控制阀所设定的流量匹配; (2) 通过对两联联动多路阀负载敏感系统工作过程进行建模,以变量泵最大流量为主要分析对象,对饱和现象分区间进行了讨论。结果表明:多路阀两联联动时流量分配与泵最大流量、 两联负载差值及多路阀压力流量曲线形状有关; (3) 为避免出现流量饱和现象,可依据实际工况中可能会出现的最大负载差值及相应的流量要求,选取适合的变量泵规格;也可在检测系统出现饱和现象后,主动调节主阀开口,适当提高多路阀压力流量增益,通过使饱和区间前移的方式达到消除饱和现象的目的。 参考文献: [1]黄新年,张志生,陈忠强.负载敏感技术在液压系统中的应用[J].流体传动与控制,2007,(5):28-30. [2]王庆丰,魏建华,吴根茂,等.工程机械液压控制技术的研究进展与展望[J].机械工程学报,2004,39(12):51-56. [3]景俊华.负载敏感系统的原理及其应用[J].流体传动与控制,2010,(6):21-24. [4]李现友.负载敏感液压系统典型工况原理分析[J].价值工程,2013,32(26):51-52. [5]黄宗益,李兴华,陈明.液压传动的负载敏感和压力补偿[J].建筑机械,2004,(4):52-55,58. [6]WU D. Modeling and Experimental Evaluation of a Load-sensing and Pressure Compensated Hydraulic System[D].Saskatoon:University of Saskatchewan,2003. [7]高峰,潘双夏.负流量控制模型与试验研究[J].机械工程学报,2005,41(7):107-111. [8]肖前龙.负载敏感阀前补偿在工程机械中的应用研究[J].液压气动与密封,2014,(2):33-36,40.

3 结论