基于FluidSIM-H软件的乳化炸药灌装机电液控制系统设计

, (九江学院 机械与材料工程学院, 江西 九江 332005)

引言

乳化炸药是一种油包水型的新型工业炸药,它是安全性能较好的一类乳胶抗水炸药,自问世以来,由于其优良的性能而在我国广泛应用于矿山及国民经济基础建设中,其中一类为用于煤矿井下的许用型乳化炸药。灌装机结构与注射器相似,工作时要保证灌装要求和计量准确性,乳化炸药灌装设备是最终完成乳化炸药生产的重要组成部分,也是长期以来影响和制约乳化炸药发展的一个非常重要的因素。FluidSIM-H软件,是目前较为流行的典型液压控制仿真软件之一,为了实现对液压控制系统的可靠性设计及提高设计效率,本研究阐述了基于FluidSIM-H软件的乳化炸药灌装机电液控制系统设计,并将虚拟仿真成功后的乳化炸药灌装机电液控制系统应用到实际生产,取得了良好效果。

1 乳化炸药灌装机主机功能

1.1 主要技术参数

灌装直径25 mm,灌装长度100~500 mm,装药量精度1%~2.5%,生产能力1500 kg/h。

1.2 主机功能

图1为主机结构示意图。SQ1、SQ2、SQ3、SQ4等为四个位置检测开关,分别检测送料缸1和灌装缸9伸缩的行程极限位置。

工作循环:送料缸伸出送料-灌装缸伸出灌装-送料缸缩回-灌装缸缩回。

工作原理:打开手动进料阀3,将乳化炸药7从进料口4加入料桶2,后关闭进料阀3。送料缸1伸出将乳化炸药7从料桶2推入灌装桶8,灌装缸9伸出将乳化炸药7经成型口6灌装成型,切刀5将一定长度的灌装乳化炸药纸卷切断。灌装缸9的行程由位置检测开关SQ3、SQ4限定,通过调节SQ3、SQ4的安装位置,可以控制灌装乳化炸药的长度及装药量,使之满足计量要求。送料缸1的行程由位置检测开关SQ1、SQ2限定。同时位置检测开关SQ1、SQ2、SQ3、SQ4还是自动工作循环的各工步的切换发讯元件。为了提高生产效率,在设计时成型口6下方安装10支套料纸筒,可实现灌装机一个行程同时灌装10支药卷的高速包装。

2 基于FluidSIM-H软件的乳化炸药灌装机电液控制系统设计

2.1 FluidSIM-H软件特点

FluidSIM-H是针对液压系统设计的专业软件,其丰富的元件库包含标准液压、电气元件100余种,建模时可以直接拖入使用。该软件具有CAD绘图功能、元件连接自查错功能、虚拟仿真功能,并可实时显示系统仿真过程中的各物理量值,如液压缸运动位移、速度等。

2.2 液压传动系统设计

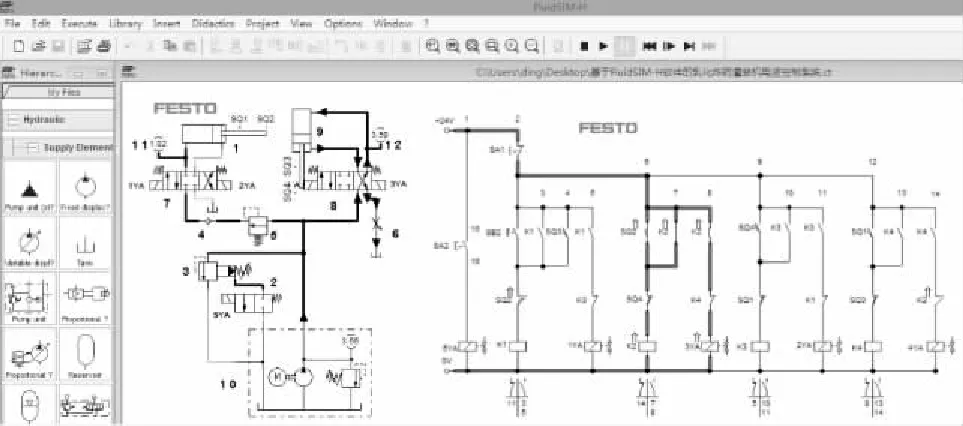

为了合理设计和实现乳化炸药灌装机所要求的工作循环,应用FluidSIM 4.2版本的FluidSIM-H软件设计的液压传动系统原理图如图2所示。缸1是送料缸,缸9是灌装缸。电磁换向阀7控制送料缸1的伸缩,1YA通电时伸出送料,2YA通电时缩回。电磁换向阀8控制灌装缸9的伸缩,3YA通电时伸出灌装,4YA通电时缩回。节流阀6控制灌装缸9的运行速度,减压阀5起减压作用,单向阀4对送料缸1起短时保压作用。先导式溢流阀3起安全阀作用,其遥控口接二位二通电磁换向阀2用于卸载,当5YA通电时,先导式溢流阀3的遥控口通油箱,系统处于卸载工况。

1、9.单伸出杆活塞缸 2.二位二通电磁换向阀 3.先导式溢流阀 4.单向阀 5.减压阀 6.节流阀 7、8.三位四通电磁换向阀 10.液压泵站 11、12.压力表

液压系统建模完成后,要根据工作中实际工况设置各液压元件的压力流量等相关属性参数。对于液压缸还要设置活塞面积及杆直径大小,同时每个液压缸上设置标尺,定义一定距离并与位置检测元件相关联,以便模拟位置检测元件的实际安装位置。

2.3 电控系统设计

电控系统主要是控制驱动泵的电机和各个电磁阀。其中电动机是三相交流异步电动机,控制电源用380 V交流电源,控制电路用简单的启停控制即可。电磁阀的控制电路较为复杂,其控制电源为24 V直流电源,根据乳化炸药灌装机所要求的工作循环,结合液压传动系统原理图,应用FluidSIM 4.2版本的FluidSIM-H软件针对电磁阀设计的电控系统原理图如图3所示。图中元件包括:启动按钮SB2,停止开关SA1,卸载开关SA2,四个位置检测开关SQ1、SQ2、SQ3、SQ4,电磁阀的5个电磁线圈1YA、2YA、3YA、4YA、5YA,中间继电器K1、K2、K3、K4等。由于电磁换向阀通常只有线圈,没有触点,因此设计时引入了4个中间继电器。

3 电液控制系统仿真及结果分析

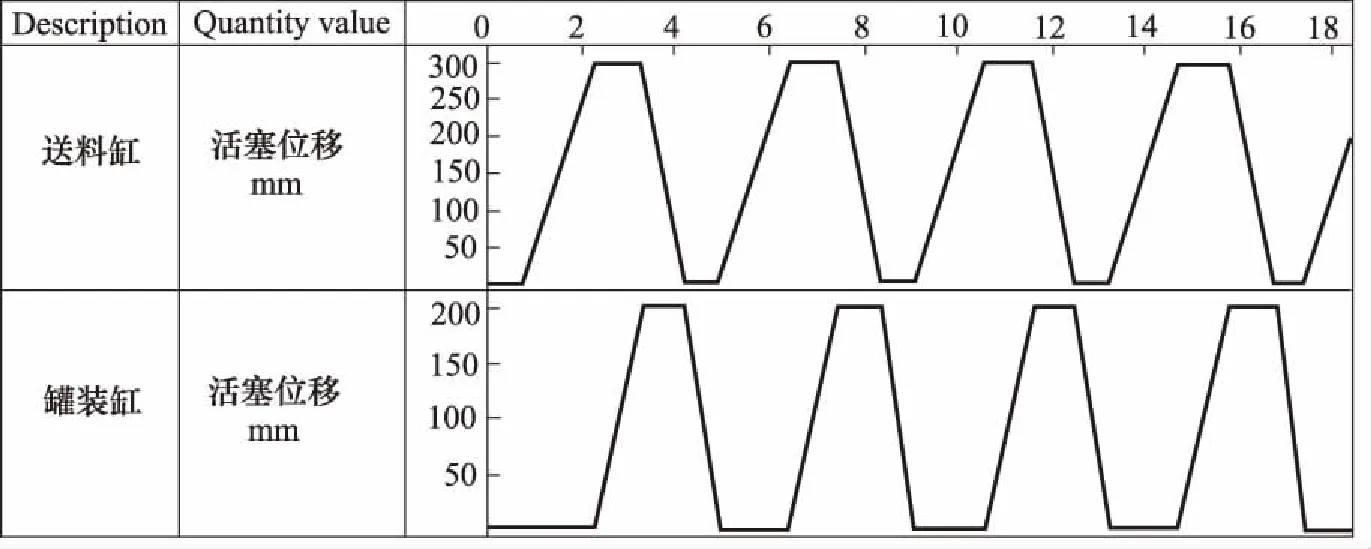

在仿真之前设定液压源压力, 设定各元件属性参数,同时添加一个状态图,并在状态图上建立两液压缸的状态项,以方便在仿真过程中观察各液压缸的位置变化及动作顺序。参数设定好之后,点击“Start”开始仿真按钮,并按下电控系统中的启动按钮SB2,就可以直观看到液压系统工作时的进回油路及电路中电磁线圈的得失电情况。并得到仿真结果,如图4为电液控制系统仿真过程图, 液压回路中带箭头线表示了液流的方向,电路中粗线表示了通电回路及通电线圈。如图5为液压缸工作循环状态图。

图3 电控系统原理图

图4 电液控制系统仿真过程图

仿真结果分析:从仿真过程中可直接动态观察到两液压缸动作顺序,也可从图5分析两液压缸的活塞位移中得出动作顺序为“送料缸伸出-灌装缸伸出-送料缸缩回-灌装缸缩回”, 动作顺序结果符合设计要求。仿真时通过控制液压源压力大小,可观察到液压缸输出力大小的变化,实现工作时对灌装力的调节控制。通过改变节流阀6开度大小,可观察到灌装缸运行速度发生变化,实现了灌装速度控制调节目标。通过改变与位置检测开关SQ1、SQ2、SQ3、SQ4相关联液压缸活塞标尺的位置距离定义来模拟位置检测开关的实际安装位置,可观察到液压缸移动行程范围的变化,实现了灌装乳化炸药的长度及装药量控制,使之满足计量要求。

4 灌装机样机性能测试及优化

试制样机, 并进行生产调试及大量产品的性能测试。针对出现的问题,对某些参数及控制量进行优化。生产测试时出现粘壁现象, 有时还出现空穴和断药现象。究其原因是乳化炸药黏度大、流动性较差。因此参数优化主要是控制压力阀调定值及节流阀的开口开度以得到合适的挤压灌装力和灌装速度,很好地输送药体;另外减短输送距离以减少输送阻力,也对空穴和断药现象具有有效控制作用。

图5 液压缸工作循环状态图

优化后样机测试结果表明:生产能力每台1500~1650 kg/h,操作人员1人;装药量精度可达0.9%~2.3%;灌装无空穴、断药情况;外观包装整洁美观、状态良好;灌装合格率可达96%。

5 结论

乳化炸药灌装设备是最终完成乳化炸药生产的重要组成部分,基于FluidSIM-H软件的乳化炸药灌装机电液控制系统设计,能够虚拟仿真现实系统工况,将仿真成功后的乳化炸药灌装机电液控制系统应用到实际生产,系统运行平稳,满足灌装精度要求,实现了灌装自动化,取得了良好效果。实践表明,FluidSIM-H软件为从事电液控制系统设计研究的工程技术人员提供了一个良好的开发平台,在设计的过程中能及时的发现设计缺陷,节省设计时间,有效降低设计成本。

参考文献:

[1]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[2]杨存智.基于FluidSIM Pneumatics软件的气动及机电一体化设计[J]. 煤矿机械,2004,(9):63-65.

[3]邓朴树,李自光.当前液压系统仿真技术发展现状及趋势[J]. 机床与液压,2003,(1) : 20-22.

[4]许志壮.乳化炸药包装机[J]. 矿山机械,1992,(7):21-23.

[5]张利平.液压传动系统及设计 [M].北京:化学工业出版社,2005.

[6]李书银. 乳化炸药设备安全管理探析[J]. 科学之友,2012,(11):89-90.