液力机械传动车辆起动性能影响因素分析与试验研究

, , ,

(1.北京特种车辆研究所, 北京 100072; 2.车辆传动国家重点实验室, 北京 100072)

引言

起动性能是陆用车辆的一项非常重要的评价指标,常用来评价整车的动力性能。液力机械传动系统目前已广泛应用于工程车辆、军用车辆等领域[1],对影响车辆起动性能的相关因素进行深入研究并提出相应改进策略,具有十分重要的意义。

对于车辆起动性能的影响因素及改进策略,国内学者做了大量的研究工作。文献[2-5]提出了发动机压缩比、起动电机功率、起动系统传动比、起动转速、起动阻力矩、燃油雾化效果、配气正时、起动油量修正系数、点火时刻、 蓄电池性能等起动性能影响因素,文献[4]和文献[6]提出了进气预热、机体加热、喷入起动液、蓄电池保温等起动辅助措施。但上述研究主要立足于通过改进发动机的技术状态来提高整车起动性能,没有考虑传动系统各部件对整车起动性能的影响,而对于目前广泛采用的液力机械传动车辆而言,传动系统的功率消耗是影响车辆起动性能的一个重要因素。针对这一现状,以某型液力机械传动车辆为研究对象,借助传动试验台模拟发动机起动过程,采用部件级稳态试验和系统级动态试验相结合的方法确定传动系统各部件对车辆起动性能的影响程度。

1 功率流分析与试验方案设计

1.1 传动系统功率流分析

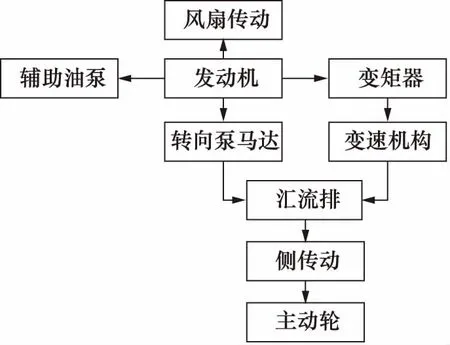

液力机械综合传动装置一般由液力变矩器、变速机构、前传动、汇流排、转向机构(中小功率一般为液压转向机构)、电液自动操纵系统、液压系统、风扇传动机构等部件组成,能实现车辆的自动或手动换档、无级转向等功能。对于液力机械传动车辆而言,从发动机输出的功率传递至传动系统后,功率流一般分为四路,如图1所示。第一路传递至液压系统的辅助油泵;第二路传递至风扇传动机构;第三路传递经液力变矩器传递至变速机构;第四路传递至转向泵马达,以实现车辆转向。其中,变速分路和转向分路的功率经汇流排汇流后,经侧传动机构传递至主动轮。

图1 液力机械传动车辆动力传递路线

由于车辆起动过程中挡位处于空挡状态,方向盘置于零位,因此变速和转向分路无功率输出。此外,由于传动系统为自动变速,没有主离合器将动力中断,属于动力换挡,因此,在发动机起动过程中无法实现发动机和动力的功率流分隔,发动机起动过程中需要同时带动辅助油泵、液力变矩器泵轮等构件。综上所述,传动系统的起动阻力矩来自于与发动机直接相连的部件,这主要包括:辅助油泵、风扇传动机构、变矩器泵轮、转向泵。研究传动系统对车辆起动性能的影响主要是分析研究上述四类部件在发动机起动时的阻力矩分布情况。

1.2 传动系统起动扭矩试验方案设计

研究发动机起动过程中传动系统阻力的实质是弄清传动系统各部件在发动机起动过程中分消耗的功率值。为此,首先需要对发动机稳态工作条件下传动系统各部件的输入转速和扭矩进行测试。对于各传动部件而言,此时发动机输出转速为定值,从发动机到各传动部件的传动比也是固定的,只需测得各传动部件的输入扭矩即可。此外,上述数据是在稳态条件下完成测得的试验数据,缺乏动态过程由于惯性作用导致扭矩增加的试验数值,因此,有必要在整机上开展动态过程扭矩测试。

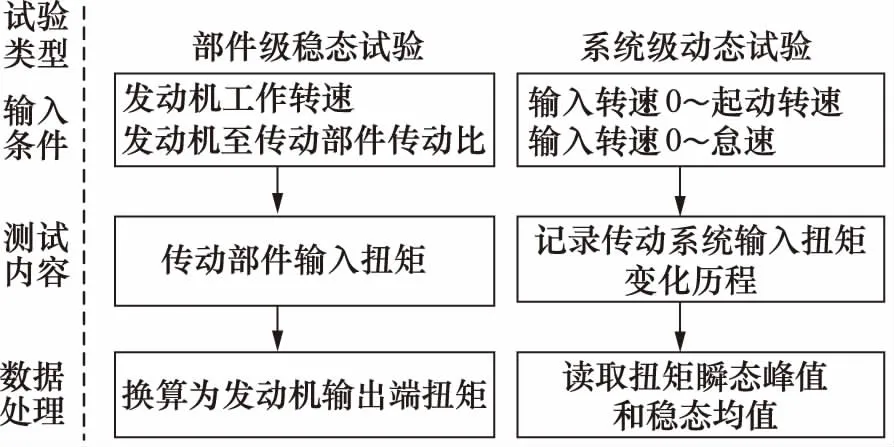

总体试验方案如图2所示。试验分为部件级稳态试验和系统级动态试验两种。部件级稳态试验主要是以传动部件为测试对象,测试发动机稳态工作条件下传动系统各直连部件的功率消耗值,实际操作时通过测试传动部件输入扭矩将其换算为发动机输出端的扭矩值。系统级动态试验主要是以整个传动系统为测试对象,通过模拟发动机起动过程中的转速变化情况,测试传动系统输入扭矩的变化历程,而后读取其瞬态峰值和稳态均值。

图2 传动系统起动扭矩试验方案

鉴于某高速履带车辆存在低温起动困难现象,以该车传动装置作为研究对象开展试验研究。该传动装置辅助油泵共有5个,且始终与发动机直接相连,分别标记为P1泵、P2泵、P3泵、P4泵、P5泵。风扇传动机构采用液黏离合器向风扇传递来自前传动的动力。液力变矩器向变速机构传递直驶动力。泵马达机构向转向分路传递动力,发动机起动时转向泵处于空转状态。因此,传动系统起动扭矩试验主要是对发动机起动过程中传动装置的5个辅助油泵、液黏离合器、液力变矩器、转向泵进行扭矩测试,在此基础上通过系统级动态试验验证各部件对整个传动系统起动扭矩的贡献值。

2 部件级稳态试验

为保证各传动部件实测扭矩的可比性,测试前规定试验用油统一采用10 W-40重负荷动力传动通用润滑油,将油温控制在(100±3) ℃。试验结果描述时,被试部件输入转速和扭矩均转换为发动机转速和发动机输出端扭矩。由于发动机起动后稳态转速为怠速800 r/min,重点研究800 r/min时各传动部件的工作扭矩。

2.1 辅助油泵工作扭矩试验

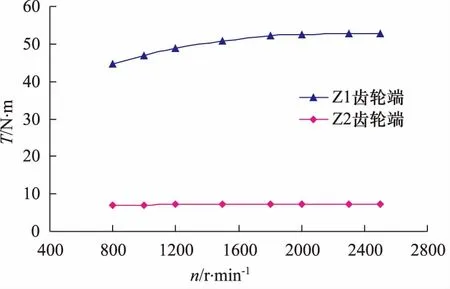

5个辅助油泵均由前传动提供动力。其中,P1泵、P2泵和P3泵由同一个直齿轮Z1提供动力,P4泵和P5泵由另一直齿轮Z2提供动力。因此,试验时从上述两个直齿轮处直接测量对应油泵的工作扭矩。试验结果如图3所示。可以看出,当发动机转速由800 r/min 逐步上升至1800 r/min时,Z1齿轮端(即P1泵、P2泵、P3泵)的扭矩随之逐步上升,当发动机转速位于1800 r/min与2500 r/min之间时,Z1齿轮端扭矩无明显变化,保持在52.5 N·m左右。Z2齿轮端扭矩随发动机转速上升呈线性上升趋势,但变化幅度较小,在发动机转速由800 r/min上升至2500 r/min的整个过程中,Z2齿轮端扭矩上升值为0.1 N·m。

图3 辅助油泵工作扭矩测定结果

2.2 液黏离合器带排扭矩试验

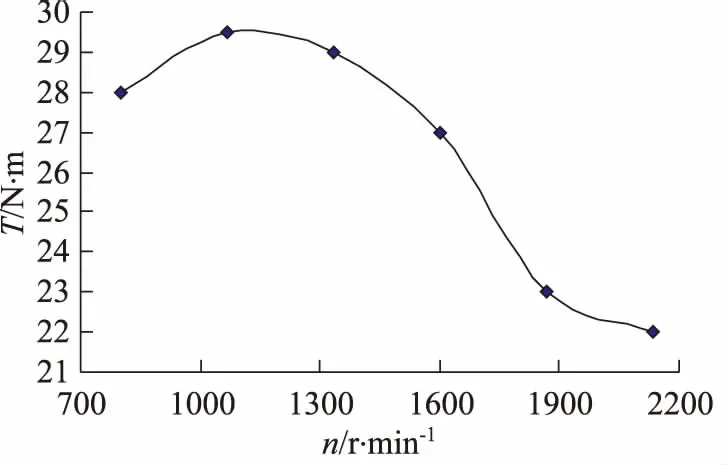

液黏离合器是风扇传动的调速功能部件,发动机工作过程中,液黏离合器分为分离、滑摩和结合三种工作状态[7]。按照预定控制策略,当发动机冷却液温度较低时,风扇处于停止状态,液黏离合器为分离状态;当发动机冷却液温度上升到一定程度后,液黏离合器进入滑摩状态,风扇以中速运行;当发动机冷却液温度继续上升到另一设定温度后,风扇进入高速运转工况,液黏离合器处于完全结合状态。显然,液黏离合器的后两种工作状态与风扇负载相关,仅第一种状态与负载无关。一般情况下,发动机起动是指其冷态起动,这时冷却液温度一般达不到风扇工作的温度下限,因此研究液黏离合器对发动机起动的影响程度主要是测试其分离状态下的工作扭矩,即带排扭矩。试验结果如图4所示。

图4 液黏离合器带排扭矩测定结果

试验结果表明,在整个发动机转速范围内液黏离合器带排扭矩变化范围较小,仅为7.5 N·m。发动机转速800 r/min时液黏离合器带排扭矩为28 N·m,发动机转速1100 r/min时液黏离合器带排扭矩达到峰值29.5 N·m。

2.3 液力变矩器工作扭矩试验

液力变矩器的工作状态分为两种。第一是带载状态,由于输出端的载荷作用,变矩器处于调速过程,速比不同其扭矩不同。第二是空转状态,即后端变速机构空挡,液力变矩器涡轮轴无功率输出,仅为克服自身功率损失的空转扭矩。在发动机起动过程中,液力变矩器处于第二种工作状态,但是由于空转状态下液力变矩器内油量不确定,此时扭矩测量难度较大。为此,在台架上对其全充油状态进行扭矩测定试验。

设定发动机转速为2000 r/min,调节涡轮输出转速使液力变矩器转速比满足0~1的工作范围,测定每一转速比状态下液力变矩器的输入扭矩。

液力变矩器泵轮输入扭矩为[8]:

Mb=ρgλn2D5

(1)

式中,Mb为泵轮输入扭矩(N·m);ρ为传动油液密度 (kg/m3);g为重力加速度(9.8 N/kg);λ为泵轮扭矩系数(无量纲);nb为泵轮转速(r/min);D为泵轮有效直径(m)。其中,ρ、g、D均为定值,λ与转速比为一一对应关系。因此,当转速比一定时,泵轮输入扭矩Mb与泵轮转速nb的关系为:

(2)

式中,c为定值。

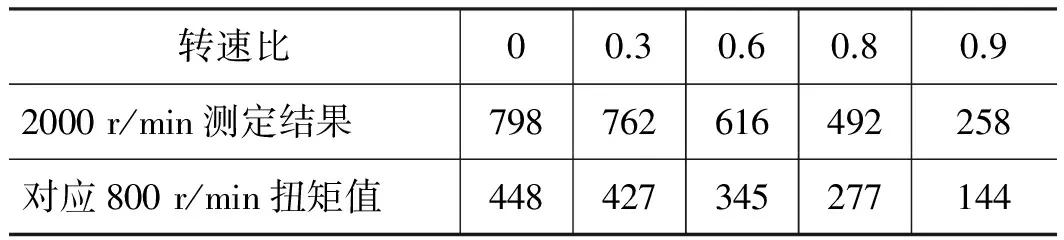

在发动机转速2000 r/min状态下,测得每一转速比时泵轮转速nb和泵轮扭矩Mb,便可由式(2)算得对应的c值。根据不同转速比对应的c值,可算出发动机转速800 r/min时液力变矩器泵轮端的工作扭矩。试验结果如表1所示。

表1 液力变矩器工作扭矩测定结果 N·m

2.4 转向泵空转扭矩试验

试验方法与辅助油泵工作扭矩测定方法相似。测得发动机转速800 r/min时转向泵空转扭矩为87 N·m。

2.5 试验结果分析

从试验结果看,在传动油温100 ℃条件下,车辆挂空挡模拟发动机怠速状态,传动系统各部件工作扭矩由大到小依次为:液力变矩器工作扭矩144~448 N·m,转向泵空转扭矩87 N·m,辅助油泵工作扭矩51.64 N·m,液黏离合器带排扭矩28 N·m。不考虑液力变矩器的输出功率,其他部件所需扭矩为166.64 N·m,其中转向泵和辅助油泵所占比重较大,应针对这两路功率输出采用相应的减小扭矩措施。由于P1泵为主泵,其作用是向整个液压油路供油,可在P1泵后端并联一个卸荷阀,发动机起动时将卸荷阀打开,P1泵从油箱抽出的液压油直接返回到油箱,其它油泵无液压油输入,齿轮处于无负荷空转状态,从而最大限度减小发动机起动时泵组带来的阻力。若考虑液力变矩器的输出功率,在液力变矩器全充油工况下,与其他部件相比,其扭矩贡献值最大,表明进入传动系统的功率主要经液力变矩器传递至变速机构,这正是传动系统的主要功能,与设计策略一致。

3 系统级动态试验

3.1 试验方法

系统级动态试验的主要内容是以整个传动系统为研究对象,测量不同油温条件下发动机起动过程中传动系统的实时扭矩,重点是瞬态峰值和稳态均值。试验时输入转速的设定需模拟发动机起动过程。发动机起动过程分为两个阶段,第一阶段是起动电机带动发动机飞轮旋转并达到发动机起动转速,第二阶段是发动机依靠自身输出扭矩克服后端负载,将输出转速提升至怠速转速。以此为依据,结合试验条件,确定起动过程中传动系统扭矩测定试验方法。

动力传动设备试验一般采用交流电机作为驱动装置,负载可选用水力测功机、电涡流测功机、磁粉制动器、液压加载器、机械加载器、直流电机或交流电机[9,10]。本次试验采用交流电机为动力源和加载设备,并根据整车重量配置相应的转动惯量。试验分两种工况进行:第一种是电机提速工况,即空挡状态下起动电机输入转速由0匀速上升至200 r/min,持续时间为5 s;第二种是发动机自行起动工况,即空挡状态下输入转速由0匀速上升至800 r/min,持续时间为5 s。

3.2 试验结果

分别进行了传动油温17 ℃、30 ℃、50 ℃、100 ℃四种状态下的传动系统起动扭矩试验,试验结果如表2所示。

表2 传动系统起动扭矩试验结果 N·m

3.3 试验结果分析

从试验结果看,传动油温的变化是影响传动系统起动扭矩的重要因素。在两种试验工况下,传动系统起动扭矩的瞬态峰值和稳态均值随温度变化呈非线性变化趋势,且油温越低起动扭矩越大。就发动机自行起动工况而言,油温17 ℃时的起动扭矩为750 N·m,油温100 ℃时的起动扭矩为300 N·m,前者是后者的2.5倍。

此外,在传动油温100 ℃时,传动系统起动扭矩的稳态均值为160 N·m,而不考虑液力变矩器输出功率时其他部件的起动扭矩测试结果为166.64 N·m,考虑到测量误差,两次试验结果基本一致。这表明,液力变矩器的空转功率消耗不是发动机起动过程中的主要影响因素。

4 结论

(1) 对于液力机械传动车辆而言,车辆起动过程中传动系统的功率消耗是影响发动机起动效果的重要因素,在进行车辆总体设计时应予以考虑;

(2) 试验结果表明,传动油温的变化和各类油泵的功率消耗是决定传动系统起动扭矩大小的关键因素,通过增加传动油加温装置和卸荷阀等措施可减小传动系统的起动扭矩;

(3) 部件级稳态试验和系统级动态试验相结合的方法,有效解决了基于台架试验的传动部件起动扭矩测量问题,为今后开展车辆起动性能影响因素分析提供了方法支持。

参考文献:

[1] 闫清东,于涛,朱丽君,等.工程车辆液力机械传动效率控制[J].吉林大学学报(工学版),2013,43(3):602-606.

[2] 王忠,许广举,叶飞飞,等.低温环境下车用起动电机的匹配研究[J].兵工学报,2010,31(5):529-533.

[3] 徐信峰,佟长宇,乔云.柴油机起动性能主要影响因素分析[J].现代商贸工业,2014,26(12):192-193.

[4] 卫振彪,陈明飞,李强.改善车辆柴油机冷起动性能的方法研究[J].广西轻工业,2008,114(5):41-42.

[5] 王巍.基于ME7系统的汽油机冷起动性能研究[D].长春:吉林大学,2011.

[6] 刘瑞林,靳尚杰,孙武全,等.提高柴油机低温起动性能的冷起动辅助措施[J].汽车技术,2007,37(6):5-8.

[7] 郭刘洋,杜明刚. 液黏离合器摩擦特性及热负荷特性研究[J].摩擦学学报,2011,31(4):323-327.

[8] 王红岩,芮强,高连华,等.军用履带车辆传动装置[M].北京:国防工业出版社,2014:74-81.

[9] 谷曼. 汽车变速器试验台加载技术的研究[J].机械设计与制造,2009,46(11):162-164.

[10] 何耀华.汽车试验技术[M].北京:人民交通出版社,2012:166-179.

——变矩器的锁止控制