破碎复合型难采矿体安全高效采矿方法优化研究

丁明福

(安徽省铜陵县牛山矿业有限责任公司,安徽铜陵244151)

破碎复合型难采矿体安全高效采矿方法优化研究

丁明福

(安徽省铜陵县牛山矿业有限责任公司,安徽铜陵244151)

根据太平铁矿地下涌水量大、矿岩松散软破的复合型难采现状,在“安全、经济、高效”的原则下,对矿山原有的上向水平分层充填采矿法的多个工艺环节进行优化设计,采用简单灵活的盘区上向进路式水平分层尾砂胶结充填采矿法,能根据矿体的具体分布形态有针对性地完成回采,使矿石回收率提高5%~10%;减小了空区暴露面积,有利于顶板维护和管理,极大地提高采矿作业的安全性;用生产效率更高的铲运机代替了落后的电耙出矿方式,使矿块生产能力提高了30~70 t/d;同时,贫化率降低了6.31%,较好地发挥了矿产资源的经济效益、社会效益、环境效益。

复合型难采矿体;采矿方法;上向进路;分层充填法;回收率

据统计,我国尚有各类地下复杂难采铁矿石储量约85亿t,其中有相当部分的矿体地下涌水量大、矿岩松散软破,属于复合型难采矿体[1]。在传统的技术条件下,此类矿床治理成本过高、采场生产效率低下,导致回采成本相当高,经济效益不如意。因此,通过技术创新,开展新型采矿工艺研究,解决此类难采矿体的安全、经济、高效的回采问题,有助于扩大可利用资源开采范围,提高我国矿产资源利用率,增加资源储备和可持续性发展能力。

1 地质概况及矿床开采技术条件

太平铁矿矿区行政隶属安徽省和县沈巷乡管辖。矿区地表为第四系松散冲积物覆盖,矿床类型为接触交代-热液型,矿体主要分布于裕汤复背斜构造南东翼钠质石英闪长岩体与中三叠统徐家山组地层接触带之岩体凹陷部位,矿体顶底板岩石大部分半坚硬、完整,其工程地质条件稳定性较好,但局部构造发育地段由于岩溶发育或蚀变作用的结果,岩石呈松散、软弱状,矿体地下涌水量大、矿岩松散软破,属于复合型难采矿体[2]。

太平铁矿矿床由9个铁矿体组成,编号为I~IX,全矿床累计铁矿石资源储量332+333类316.41万t,TFe平均品位39.79%,矿体埋深50~188m,矿体走向近东西向,主要呈似层状、透镜状,其形态、规模受围岩地层及接触带控制,产状一般较缓,略向南东倾斜,倾角5°~20°。Ⅳ号矿体为主矿体,矿体走向延伸约500m,倾向延伸约300m,工程见矿厚度2.10~25.02m,矿体产出标高-67~-180m,矿体TFe品位一般较稳定,分布均匀。本次优化设计主要针对Ⅳ号矿体。

2 采矿方法的优化选择的背景

太平铁矿为地下开采,矿区地处平原,地表多为良田,地表不允许陷落,故初步设计选用上向水平分层尾砂胶结充填法,首采中段为-185m中段,矿块沿矿体走向分布,矿块宽度6~8m,矿块长度取50 m,矿块垂高为中段高度50m,间柱6m,底柱高为5m,不留顶柱,开采顺序是沿着矿体走向由东向西后退式回采,在矿块内是自下而上开采,崩下的矿石采用电耙出矿,通过溜井装入矿车,编组后由电机车牵引运至中段井底车场,采矿方法图见图1。

图1 上向水平分层充填采矿图Fig.1 The upward horizontal cut and fill method

随着太平铁矿生产勘探及采矿过程对矿体的进一步揭露,矿体形态及赋存方式发生了较大变化,由于这些变化,原有的采矿方法存在如下问题:

1)部分平面上矿体不连续,部分区域出现了夹石层,难以形成规则采场,且废石较多,贫化率较大。

2)矿体下盘形态出现变化,标高起伏较大,底柱完全布置在岩石内对控制矿体不利,部分底柱需预留在矿体中,留有的底柱难以回采,矿石损失较大,加上矿体形态的复杂性,导致贫化率也较高。

3)采矿暴露面积偏大,顶板管理较为困难,采场作业安全性较差。由于前期施工的联络道对矿柱造成一定破坏,造成顶板管理更加复杂,第二步矿柱回采作业安全性较差。

4)采场不规则,生产连续性差,采矿效率较为低下,产能难以提升,生产处于时断时续的状态。转层巷道的复杂性,不仅使整个区域难以统一使用,降低了效率,也带来了部分矿房回采不规则、生产不顺畅等后果。

5)出矿方式为电耙出矿,电耙出矿耗能高,已列入国家淘汰设备目录。

针对以上的种种问题,急需对采矿方法的工艺进行优化调整,以提高经济效益与资源利用率,使采矿作业能安全、经济、高效地进行。

3 采矿方法优化设计

3.1 采矿方法优化原则

根据矿体赋存状况,为提高效益,在“安全、经济、高效”的原则下,对太平铁矿目前正在使用的采矿方法各个工艺环节进行必要的优化。优化后的采矿工艺一是要改善并克服现有采矿缺陷,能最大限度地提高采矿效率;二是新的采矿工艺要适应矿山现有的采掘设备及技术条件;三是要尽可能地考虑利用现有的井下工程,降低成本[3]。

3.2 优化范围和优化对象

采矿方法优化范围为太平铁矿-135m分层以下的Ⅳ矿体,具体针对0#~4#采场,随着对井下矿体的部分揭露,矿体出现了一定程度的变化,在此背景下,重新规划了新2#、新3#、新4#等三个采区。

3.3 采矿方法的选择

由于太平铁矿为水文地质条件复杂的矿山,地表第四系覆盖层厚度较大,地表有村庄和道路,不允许塌落,要实现矿山的安全开采,必须切实对第四系覆盖层实行保护,防止其产生冒落,在可供选择的采矿方法中,充填采矿法是最为切实可行的采矿方法[4-5]。经过综合考虑研究,为充分利用矿山现有开采格局,仍采用上向分层尾砂胶结充填法进行回采,即在主体工艺大体不变的情况下,仅是对具体的采准巷道的布置形式及位置进行细节上的调整与优化。经前期反复研究对比,对原有的上向水平分层尾砂胶结充填法进行适当调整和优化,改为盘区进路式布置,即盘区进路式上向分层尾砂胶结充填法。

从安全性来说,上向进路充填法实际上是上向水平分层充填法的变形,当矿体为中等稳固偏下或不稳固时,采用上向水平分层充填法会发生冒顶和片帮事件,危及工人作业安全,为有效控制顶板,采用进路方式,减小开采跨度和顶板暴露面积,增强采场作业的安全性[6]。

从实用性来说,该工艺无须进行大的调整,能最大限度地利用现有工程,且工艺系统简单可靠,灵活性较强,能根据矿体条件随时调整采场结构参数、采场布置形式甚至工艺本身,适应性较强。

4 盘区进路式上向分层充填法方案设计

实际生产中,根据矿体的形态及现有工程的分布情况有针对性地进行采准工艺调整与布置,进路采场既可沿着走向布置,也可垂直走向布置。

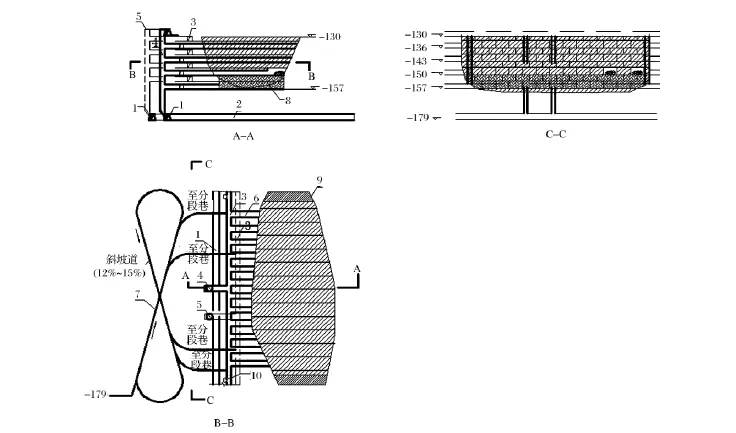

4.1 矿块布置及构成要素

矿块布置见图2所示,矿块沿走向布置,平均厚100m,阶段高27m,每50m划分一个盘区,盘区间柱为8m,盘区采场长42m。回采进路沿着矿体走向布置,进路宽度3~7m,分层高度取4~7m,具体的采场参数须根据现场情况予以调整。采切工程包括联络平巷、运输平巷、分层巷道,回风天井、溜矿井、斜坡道、进风井等,其中回风井、进风井和斜坡道均布置在脉外,斜坡道坡度不大于15%,溜井布置在穿脉巷道内。铲运机通过斜坡道进入各个分层穿脉巷,溜矿井直接服务每个分层。

图2 盘区进路式上向分层充填法回采方案图Fig.2 The panel upward drift horizontal cut and fill method schematic diagram

4.2 回采工艺

将回采进路划分为矿房矿柱,先回采矿房进路,待两侧矿房进路回采完毕完成充填后,矿柱进路才能进入回采,即整个回采过程遵循“隔一采一”、充填与回采交替进行的生产原则。回采前,先通过进路贯通前后两个盘区穿脉联络巷,形成完整的通风回路后进行采矿。凿岩采用凿岩台车或凿岩机,打上向炮孔,采用乳化炸药,分段微差爆破。垂直方向自下往上逐层回采,水平方向采用后退式开采。

4.3 采场运输

使用2个以上溜井每7m交替在各个分层开口,保证每个分层均有溜井服务即可。采用铲运机出矿,通过盘区溜井溜至运输水平,经电机车运输至主井,再提升至地表。

4.4 采场通风

在盘区穿脉联络巷一端掘进一条进风井,在盘区另外一端掘进回风井,新鲜风流从进风井进入各个进路采场,清洗工作面后,通过下个盘区中的联络巷中的回风井进入回风水平完成通风。

4.5 采场充填

充填方式视情况而定,若条件允许,可从本分层联络横巷中拉入充填管路对本分层的回采进路进行充填,即充填作业在本分层中完成。若分层高度较高,本分层充填的效果不是太好,则可在本分层回采时,在上个分层部分掘进回采进路,向下打一充填小井完成充填。充填时每次用尾砂充填2.5~3.5m,再用1︰4或1︰6的胶结充填料浇面0.5m,养护好后即可转入上一分层的回采。

4.6 主要技术经济指标

原有上向水平分层充填采矿法与优化之后的进路式上向水平分层充填采矿法主要技术经济指标对比见表1。

表1 主要技术经济指标对比Table 1 The comparison of main technical and economical indicators

从表1可知,优化后的进路式上向水平分层充填采矿法矿块的生产能力提高30~70t/d。采矿回收率提高5%~10%,贫化率降低6.31%。由此说明,进路式上向水平分层充填采矿法经济指标有了明显的提高,增加了矿山的经济效益。

5 结论

从2013年5月起,太平铁矿在部分区域采用盘区进路式上向分层尾砂胶结充填采矿法进行开采试验,从现场开采实践来看,通过对采矿方法的优化设计,较好地发挥了矿产资源的经济效益、社会效益、环境效益,主要体现在以下方面:1)盘区进路式上向分层尾砂胶结充填采矿法简单灵活,能根据矿体的具体分布形态有针对性地完成回采,采场进路也能随着矿体变化而变化,基本不会出现不规则的边角无法回采的现象;2)空区暴露面积较小,能很好地对顶板进行维护和管理,能极大地提高采矿作业的安全性;3)铲运机代替了能耗大、安全性相对较差的电耙出矿的落后出矿方式,更环保节能,生产效率提高30~70t/d;4)在经济指标如万吨采切比略优的情况下,使回收率提高5%~10%,贫化率降低6.31%,增加了矿山的经济效益。

[1]王淑丽.我国铁矿资源评估与可供性研究 [D].北京:中国地质大学(北京),2010.

[2]徐 磊,李 飞.某铁矿水文地质条件及涌水量预测研究[J].采矿技术,2014,14(5):57-60.

[3]谷新建,胡 磊,陈泽吕,等.新龙矿业公司极破碎难采矿体采矿方法优化研究[J].矿业研究与开发,2007,27(4):1-2.

[4]姜峰.草楼铁矿全尾砂充填方案论证[J].矿业工程,2008,6(1):28-30.

[5]姚中亮.金属矿山充填的意义、充填方式选择及典型实例概述[C]//2010'中国矿业科技大会论文集.金属矿山,2010(增刊1):212-218.

[6]刘兴华,刘晓辉.上向进路充填采矿法充填配比优化研究[J].中国矿山工程,2014,43(3):1-4.

Optimization of the safe and high-efficient mining method for fractured difficult-to-mine orebody

DING Mingfu

(Niushan Mining Co.,Ltd.,Tongling County,Anhui Province,Tongling Anhui 244151,China)

According to the compound type of large underground water inflow,loose soft broken rock in the Taiping Iron Mine,multiple processes of the upward horizontal cut and fill method are optimized according to the "security,economic,and efficient"principle.And the optimized mining method is panel upward drift horizontal cut and fill method.The optimized mining method is flexible,and can complete mining operation according to the specific shape of the orebody distribution.The ore recovery rate is increased by 5%~10%.At the same time,the new method can reduce cavity exposure area which is conducive to the maintenance and management of the roof,and the safety is improved greatly.In the new mining process,more productive scraper are used to replace the outdated power rake,so that the production capacity of ore block is increased by 30~70 t/d.Meanwhile,the dilution rate is decreased 6.31%.The mineral resources have better economic,social and environmental benefits.

compound difficult-to-mine orebody;mining method;upward drift;cut and fill method;ore recovery rate

TD853.34

Α

1671-4172(2015)06-0010-04

丁明福(1973-),男,工程师,采矿工程专业,主要研究方向为采矿工艺研究。

10.3969/j.issn.1671-4172.2015.06.003