回采工作面近距离联合开采技术研究与应用

摘要:文章通过华苑煤业9201、10201两首采工作面矿压观测,掌握了9#、10#煤层顶板初次来压和周期来压步距、工作面支架支护度、围岩破坏活动过程煤壁中应力变化大小和应力影响范围。为现场管理提供完善、准确的资料,以直接指导生产实践,解决工程问题。

关键词:回采工作面;近距离联合开采技术;初次来压;周期来压;老顶来压;错距 文献标识码:A

中图分类号:TD823 文章编号:1009-2374(2015)08- DOI:10.13535/j.cnki.11-4406/n.2015.

1 观测目的

工作面矿山压力观测是开采过程中矿压显现规律。为现场管理提供完善准确的资料,指导工程实践,解决工程问题,矿压观测有以下两方面的目的:(1)通过分析观测数据确定煤层顶板初次来压和周期来压步距、工作面支架支护强度;(2)分析顶板活动规律,获得围岩破坏活动过程中煤壁应力变化大小和应力影响

范围。

2 煤层自然状况

9号煤层位于太原组下段顶部,煤层厚度0.92~1.40m,平均1.12m。该煤层层位稳定,厚度变化不大,结构简单,不含夹矸。煤层直接顶板和老顶均为K2灰岩,厚5~8m左右,裂隙不发育,为稳定类顶板。局部地段有薄层状的伪顶,厚0.50m左右,属软弱岩层。底板为泥岩、砂岩泥岩,厚4~6m左右,属软弱

岩层。

10号煤层位于太原组下段中上部,煤层厚度3.45~4.75m,平均4.23m。该煤层层位稳定,一般含矸2~3层,局部达5层,结构复杂。煤层直接顶板为砂岩泥岩、泥岩,厚4~6m左右,其中砂质泥岩顶板抗压强度、抗拉强度均较高,裂隙不发育,属中等稳定顶板。老顶为K2灰岩,厚5~8m,属坚硬岩层。底板大部为泥岩、砂岩泥岩,厚2~5m左右,抗压强度和抗拉强度均较低,属较弱岩层。局部为细砂岩,属坚硬岩层。

3 观测内容

工作面支架支护载荷的观测。通过支架支护载荷的观测确定顶板压力的大小及初次来压、周期来压、老顶来压及错距。

联合开采通常都采用“分层开采”与“分层同采”两种方式。而采用“分层分采”方式,工作面接替比较困难,尤其是上层煤较薄、下层煤较厚的情况下,若先开采上层薄煤层,矿井生产能力将受到极大影响,很难达产;若先采下层煤,由于层间距较小,上层煤极易遭受破坏,工作面难以回采,严重时,上煤层不能开采;通过分析下层煤工作面超前压力的影响范围,有效地避开上、下层工作面的动压重叠,防止上煤层压力过大发现片帮冒顶事故,可以更有利于回采工作面的顶板控制及巷道维护,保证下工作面安全正常生产。

4 矿压观测的手段

4.1 工作面支架载荷的观测

工作面支架支护载荷的观测是采煤工作面矿压观测的重要部分,其观测结果是确定顶板来压特征的重要依据,包括老顶周期来压特征及来压强度,其目的在于掌握所观测工作面的围岩运动规律,为顶板分类、支架选型、确定顶板控制措施提供可靠依据。另外支架载荷的观测结果也是对支架支护参数合理性进行分析的重要

依据。

4.2 工作面超前支承压力的观测

工作面前方煤壁中应力的大小及其变化反映超前支承压力的影响范围和影响强度,工作面前方煤体内未受采动影响的某一点,随着工作面的推进,其应力的大小将发生变化,所以通过该点的应力变化就能捕捉超前支承压力的影响范围和应力集中峰值点,即以定点的应力变化间接地观测超前支承压力的影响范围和影响强度。

利用单体液压支柱工作阻力检测仪对两顺槽中的单体液压支柱进行压力观测,从而确定超前支承压力的影响范围和峰值点。

5 矿压观测分析

5.1 初次来压

当9201工作面平均推进20m时,10201工作面平均推进6m时,工作面中部直接顶开始冒落,随后沿工作面逐步向两边跨落。

5.2 周期来压

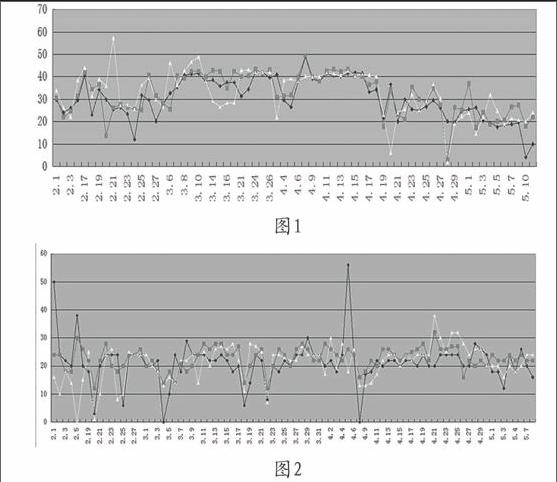

连续测17次周期来压,9201工作面周期来压步距分别为22m、15m、20.6m、10.4m、9.7m、2.3m、8m、16.85m、23.85m;推进至137m、149m时,10201工作面压力也较大,导致10201工作面压力变大,出现步距为2.3m;工作面周期来压步距平均为20.4m(图1);10201工作面以10#、11#、55#、56#、104#、105#支架为3条测线,周期来压步距胶带巷侧平均为17m、中部平均为15.3m、轨道巷侧平均为14.6m(图2)。

5.3 老顶来压

当9201工作面推进42m时,以工作面5#、6#、50#、51#、94#、95#支架为3条测线。工作面平均推进至55m时,3条测线都达到峰值,工作面有44架支架压力较大,最大压力达51MPa;工作面煤壁不平直,以此推断老顶初次来压步距为55m;当10201工作面推进50m时,液压支架压力增大,顶板开始响动,伴有炮声;工作面推进54m时,煤壁有片帮现象,并伴有闷声;在推进至54m时,工作面有46架支架压力较大,最大压力达51MPa;在推进至57m时,工作面有56架支架压力较大,最大压力达68MPa,以此推断老顶初次来压步距为54m。

5.4 两工作面错距

当9201工作面与10201工作面前后错距在40m以外时,10201工作面顶板受9201工作面采动影响较大,顶板破碎严重,巷道20m范围内收敛量变化较大,造成工作面漏顶、端头支护及超前维护工作量难度增大;当9201工作面与10201工作面前后错距在20m以内时,9201工作面顶板受10201工作面采动影响顶板开裂且压力增大,造成9201工作面支架压力较大,立柱行程达不到规定要求300mm,拉架难度增大。

5.5 理论及实际推算确定

5.5.1 Xmin=M/tan&+L+b

式中:

Xmin——上、下煤层工作面的安全错距m

M——两煤层间距,5.28m

δ——层间岩石移动角,取60°

L——考虑到两层工作面推进速度不均衡所附加的备用距离,一般不小于15~20m

b——9201工作面的最大控顶距,4.7m

经计算,上、下煤层工作面的安全错距最小为30m。

5.5.2 Xmax=L+L1-L2

式中:

Xmax——上、下煤层工作面的安全错距m

L——9201工作面老顶来压,50m

L1——9201工作面最大空顶距,4.7m

L2——10201工作面最大空顶距,5.173m

经计算,上、下煤层工作面的安全错距最大为50m。

6 结语

结合现场实际观测分析,得出9201工作面周围来压为20m。10201工作面周期来压为17m,9201、10201两工作面前后错距在30~50m范为内,两首采工作面均能正常生产。

联合开采的优点:(1)有利于矿井合理集中生产,使采准巷道系统合理集中的生产能力和增产潜力;保证矿井系统完善性,为综合机械化和自动化创造条件;减少巷道系统,减少巷道掘进和维护量,减少设备占用台数和生产费用,便于采掘的正常衔接;减少煤炭损失,提高采出率;为安全创造好的条件;(2)同比其他联合开采方法,降低了工程造价。在三软地质条件下我公司技术人员深入井下取得第一手资料为联合开采错距的确定具有较高的技术含量和应用价值,对国内其他煤矿在三软地质条件下联合开采错距具有较高参考价值;(3)其他,本研究对工作面构造影响较小或不大时,确定合理错距准确,但下层煤断层、陷落柱等构造发育较丰富,直接影响两工作来压步距,从而影响合理错距,所以在后期的回采过程中还要加大对上下煤层的压力观测、及时掌握构造的信息参数,根据参数科学合理判断过构造时错距。

作者简介:武艳飞(1986-),男,山西左权人,太原煤炭气化(集团)有限责任公司助理工程师。

(责任编辑:王 波)