弹头型梁柱式钢护栏仿真评价

皮振新, 刘小勇

(北京道从交通安全科技股份有限公司, 北京 100041)

弹头型梁柱式钢护栏仿真评价

皮振新, 刘小勇

(北京道从交通安全科技股份有限公司, 北京 100041)

通过横梁、立柱结构形式的优化设计和合理布局,开发了一款新型的弹头型梁柱式钢护栏,相比同类护栏能节省材料20%以上. 按照新颁布的《公路护栏安全性能评价标准》(JTG B05-01—2013),采用计算机仿真模拟技术,分析评价了该护栏的安全性能,结果表明,该新型护栏的安全性能能够达到SA级防撞等级的标准.

梁柱式钢护栏; 碰撞; 仿真; 新标准

梁柱式钢护栏安全性能优、质量轻、占地少、通透美观,特别适合大型桥梁使用[1],在我国建设的大型桥梁已有广泛应用,例如上海东海大桥[2]、青岛海湾大桥、港珠澳大桥[3]等,但普遍存在结构形式一桥一样,防撞性能良莠不齐,造价及维修养护成本高昂等现实问题. 另外,随着新的《公路护栏安全性能评价标准》[4](JTG B05-01—2013)于2013年12月1日实施,以下简称“新标准”,对公路护栏的防护等级、性能指标、试验方法等进行了完善和提升. 因此,开发一款符合新标准要求、易推广、适合我国国情的梁柱式钢护栏显得很有必要.

1 研究思路

计算机仿真技术在防护设施开发领域的应用日趋成熟,利用仿真对新设计的护栏进行评价,能极大缩短开发时间,节约开发费用,有效地指导实车碰撞试验[5]. 鉴于SA级梁柱式钢护栏的应用较为普遍,所以选取SA级防撞等级作为本次弹头型梁柱式钢护栏的开发目标.

首先,采用计算机辅助优化设计手段,结合以往的研究经验,设计更为合理的横梁及立柱结构形式,并研究横梁及立柱的总体布局,确定弹头型梁柱式钢护的最终结构,然后按照新标准的要求,采用计算机仿真模拟技术对新型护栏结构进行分析评价,验证其安全性能.

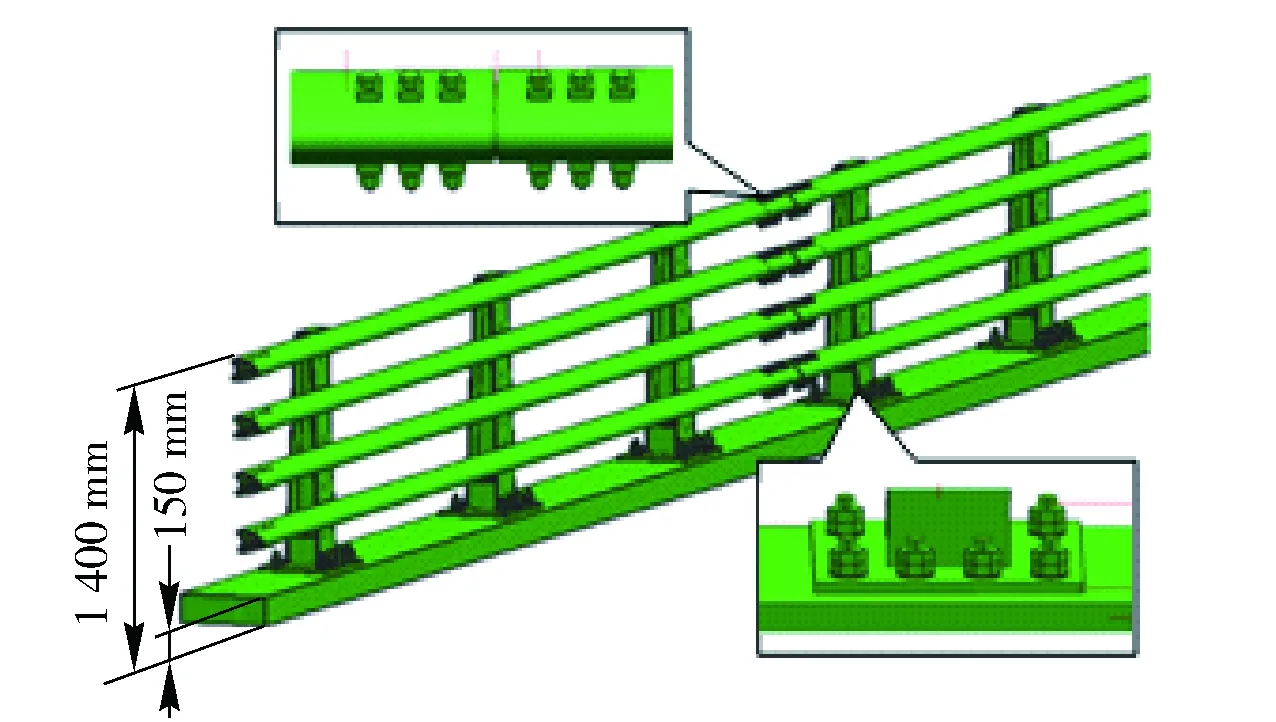

2 梁柱式钢护栏结构

通过研究确定了新型护栏的结构,如图1,其弹头型横梁截面形状、梁柱连接结构如图2. 护栏总高1 400 mm,其中路缘石高150 mm,横梁中心自下而上距路面的高度别为440、740、1 040、1 340 mm,横梁的长度为6 m,上两根横梁壁厚6 mm,下两根横梁的壁厚为4 mm,立柱为H型,间距为2 m,横梁拼接处位于两立柱中间. 护栏与地面通过预埋地脚螺栓的形式实现连接.

图1 护栏结构

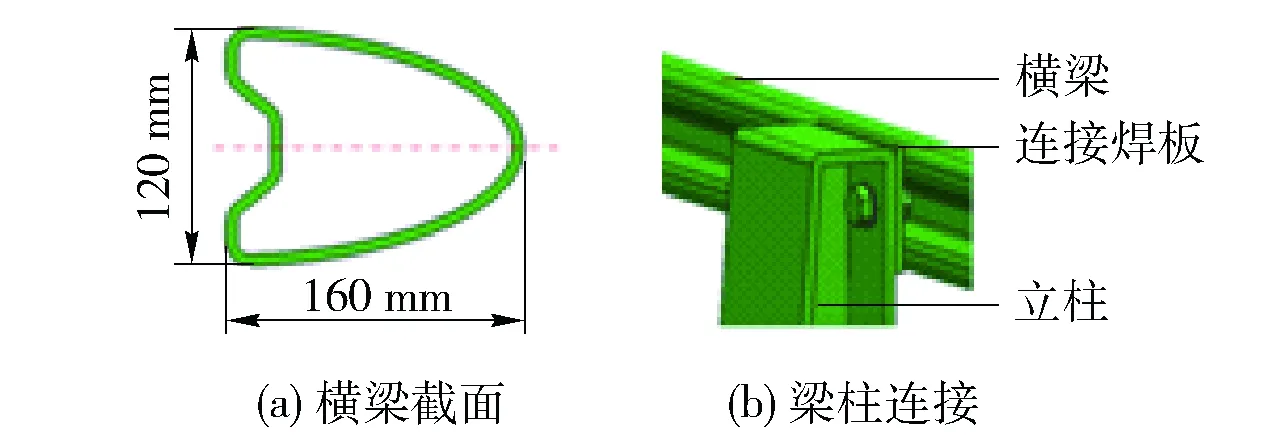

横梁截面的迎撞面采用半椭圆形,背面做成凹形,这样的结构较现有的矩形有更多的好处[6]. 首先由于立柱较强,小车对护栏的碰撞,主要由横梁的自身变形来吸能,所以椭圆形迎撞面较矩形面对小车的碰撞缓冲有更好的效果. 其次背面的凹形可以加强护栏的整体刚度,增加对大车的防撞能力,并且较矩形截面减少材料用量.

图2 横梁截面及梁柱连接

横梁背面焊接连接板,通过螺栓与立柱实现连接,且螺母设置于凹槽内,巧妙地将螺栓布置在横梁后面,这样简化了横梁与立柱的连接,避免了碰撞时螺栓对车辆的绊阻,方便了施工、运输,护栏整体显得更简洁.

横梁之间采用套管拼接,套管内嵌入横梁,左右端各设置3个螺栓固定,相比于以往梁柱式钢护栏的横梁拼接,该拼接结构节省了50%的螺栓数量.

立柱与地面采用地脚螺栓连接,地脚螺栓直径为30 mm,前4后2的布局,这样的布局可以最大限度发挥螺栓的冲击抗拉性能.

3 仿真评价

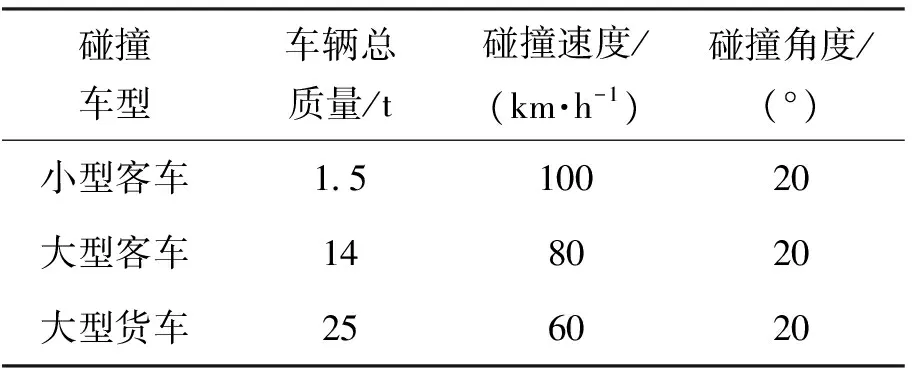

新标准中SA级护栏的试验碰撞条件见表1. 护栏的长度为70 m,碰撞点位于沿试验车辆行车方向距离护栏起点1/3长度处.

表1 SA级护栏的碰撞条件

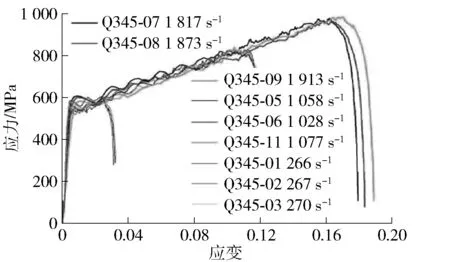

在护栏碰撞仿真过程中,材料的应变率对碰撞的主要参数有较大影响,考虑材料的应变率效应的仿真结果与试验结果较为一致[7]. 护栏采用Q345钢,其考虑应变率的应力应变曲线见图3.

图3 Q345钢材冲击试验结果

3.1 小客车碰撞仿真评价

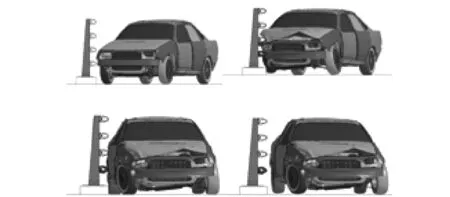

采用1.5 t小客车进行碰撞,碰撞过程如图4,碰撞过程中小客车姿态正常,无绊阻,能够顺利导出. 从碰撞结果来看,护栏对小客车的防护主要是靠护栏下部的2根横梁,如果这2个横梁间距过大容易导致车辆绊阻.

图4 小客车碰撞过程

碰撞后小客车在驶离点起10 m长度范围内的最大横向位移为3.04 m,小于新标准规定的计算值4.736 m,表明小客车的轮迹满足导向驶出框的要求.

护栏和车辆碰撞后的变形情况见图5,护栏的变形主要发生在最下面横梁碰撞点附近,护栏其他部位基本不变. 小客车变形主要是保险杠和碰撞侧面.

图5 碰撞后护栏及车辆变形

根据新标准要求,乘员碰撞后加速度应该取乘员头部碰撞乘员舱内部时刻之后的最大加速度值,而乘员碰撞速度则取乘员头部碰撞乘员舱内部瞬间时的速度. 小客车仿真结果显示,乘员头部碰撞乘员舱内部的时刻为0.083 7 s,小客车重心处碰撞加速度见图6. 由图可以看出横向加速度较纵向加速度大,且峰值附近持续时间长,其最大值为124.5 m/s2,纵向加速度最大值为33.7 m/s2. 乘员碰撞速度见图7,其横向和纵向值分别为8.6 m/s,5.5 m/s.

图6 小客车重心处碰撞加速度

图7 乘员碰撞速度

3.2 大客车仿真评价

采用14 t大客车进行碰撞,碰撞过程如图8,车辆未出现穿越、翻越护栏和翻车现象,表明护栏可以阻挡碰撞车辆.

图8 大客车碰撞过程

大客车在驶离点起20 m长度范围内的最大横向位移为3.56 m,小于新标准规定的计算值8.532 m,表明大客车的轮迹满足导向驶出框的要求.

护栏和大客车碰撞后护栏和车辆变形较大,护栏变形最大位置在碰撞点附近,是由车辆尾部碰撞造成的.

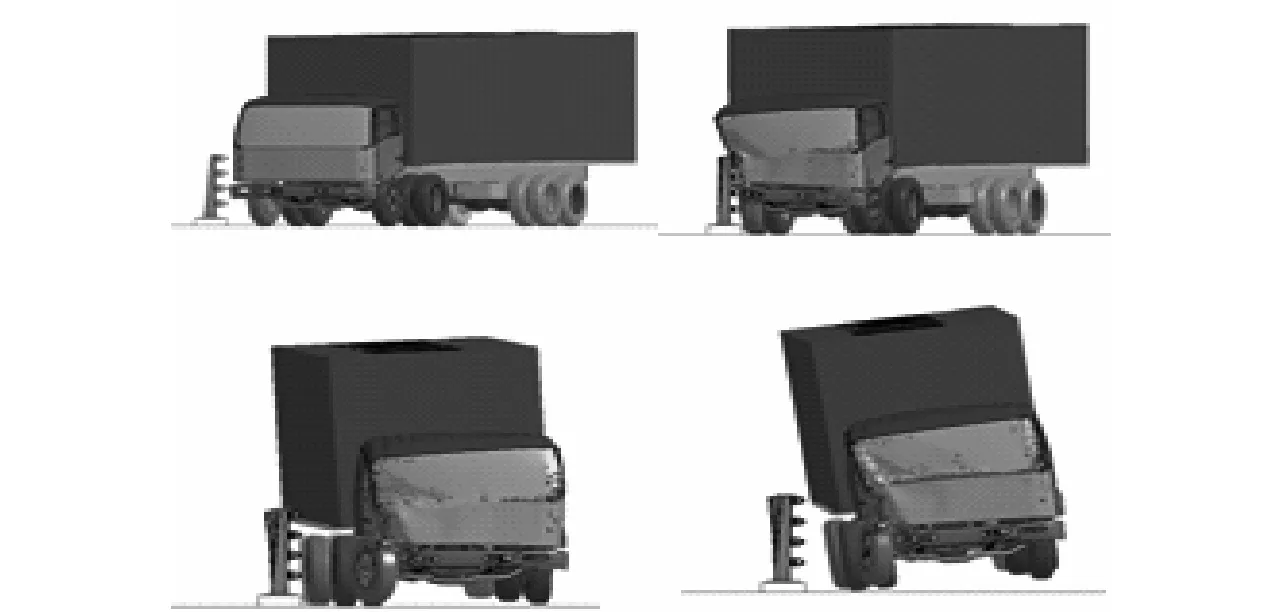

3.3 大货车仿真评价

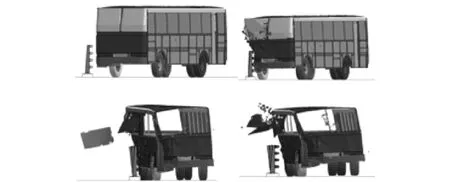

采用25 t整体式货车进行碰撞,碰撞过程如图9. 车辆未出现穿越、翻越护栏和翻车现象,护栏能够阻挡车辆. 但由于大货车的重心较高,碰撞时车辆侧倾稍大.

图9 大货车碰撞过程

大货车在驶离点起20 m长度范围内的最大横向位移为3.86 m,小于新标准规定的计算值8.708 m,表明大货车的轮迹满足导向驶出框的要求.

护栏和大货车碰撞后导致护栏的变形和破坏最严重. 车辆尾部碰撞处护栏变形最大.

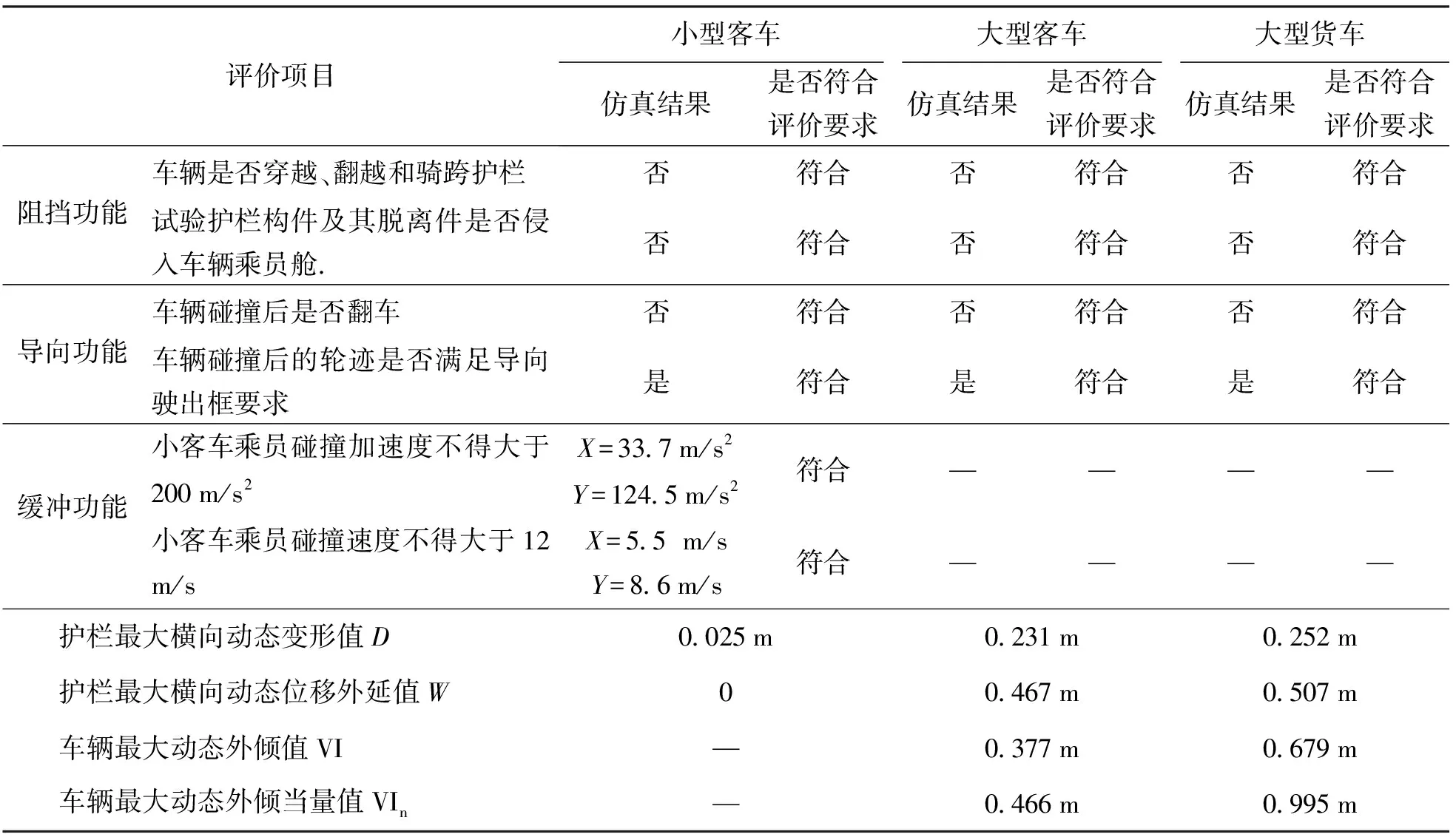

4 评价结论

通过对弹头型梁柱式型钢护栏的碰撞仿真计算与安全性能分析评价,结果表明,弹头型梁柱式钢护栏的安全性能能满足SA防撞等级的要求,如表2所示.

该护栏结构新颖、外形美观,安全性能高,材料用量相比国内同类护栏能节省20%的材料用量. 该新型梁柱式型钢护栏结构正在实施实车足尺碰撞试验,将进一步检验安全性能,以完善其在实际工程中的应用基础.

表2 三种车型仿真评价结果

[1] 龚妮娜. 浅谈金属梁柱式桥梁护栏[J]. 交通标准化, 2007(12): 165-125.

[2] 张剑英. 东海大桥防撞护栏结构设计研究[D]. 上海: 同济大学, 2004.

[3] 闫书明, 方磊, 张梁, 等. 港珠澳大桥护栏碰撞试验条件研究[J]. 城市道桥与防洪, 2011(4): 87-89.

[4] JTG B05-01-2013公路护栏安全性能评价标准[S].

[5] 闫书明. 有限元仿真方法评价护栏安全性能的可行性[J]. 振动与冲击, 2011, 30(1): 152-156.

[6] 戚荣林, 曾志远, 丁瑞雄, 等. 方形与圆形钢管梁半刚性护栏防撞性能对比分析[J]. 江南大学学报, 2012, 11(5): 566-570.

[7] 王国春, 成爱国, 高晖, 等. 材料应变率对汽车碰撞性能的研究[J]. 汽车工程, 2010, 32(6): 482-485.

The Evaluation of a Bullet-like Steel Guardrail by Computer Simulation

PI Zhen-xin, LIU Xiao-yong

(Beijing Amrd Traffic Technological Co.,Ltd.,Beijing 100041, China)

The structure optimization and better distribution of beams and posts were conducted to design a new type of bullet-like Beam-Post Steel Guardrail, which can save material over 20% compared with other similar ones. According to the new "Standard for Safety Performance Evaluation of Highway Barriers" (JTG B05-01—2013), the safety performance of the guardrail was analyzed and evaluated by computer simulation. The results show that the guardrail was verified to reachthe SA level.

Beam-Post Steel Guardrail; collision; simulation; new standard

10.13986/j.cnki.jote.2015.04.009

2014- 12- 08.

皮振新(1978—),男,硕士研究生,研究方向为高速公路安全防护设施开发. E-mail:pdzyww@sina.com.

U 491.5+9

A

1008-2522(2015)04-49-04