新型K 形软钢阻尼器的试验研究①

杨 悦,施卫星

(同济大学结构工程与防灾研究所,上海200092)

0 引 言

软钢阻尼器是一种利用软钢钢材的屈服点低、延伸率大等特点,通过金属屈服变形消耗能量的阻尼减震装置.在建筑消能减震中有广泛应用.

软钢阻尼器按耗能方式可分为四种:轴向屈服耗能、面外弯曲耗能、剪切耗能及面内弯曲耗能[1].本文研究的软钢阻尼器是一种新近开发的K型软钢阻尼器,属于面外弯曲耗能型阻尼器,其形状不同于常见的X 型和三角形软钢阻尼器,且各块钢板由螺杆施加预紧力压紧叠合在一起,而非常见的焊接连接.

本文介绍了对其性能进行相关的拟静力试验研究的情况,并分析其静力性能、恢复力模型和疲劳性能.研究表明,这种新型软钢阻尼器,能够克服普通焊接软钢阻尼器,屈服承载力低,屈服位移过小的缺陷,性能稳定,加工方便,具有很高的应用推广价值.

1 试验概述

通过软钢阻尼器的拟静力试验,获得软钢阻尼器的屈服承载力、最大极限承载力、屈服位移、极限位移、弹性刚度,第二刚度、滞回曲线及骨架曲线,并进一步检验其滞回性能并得到其内力和应力分布方式.

采用平行四边形大型加载架带动软钢阻尼器,在申克液压伺服作动器水平推拉作用下进行往复运动.图1 中显示软钢阻尼器(绿色部分)安装在大型加载架上.

图1 试验装置示意图

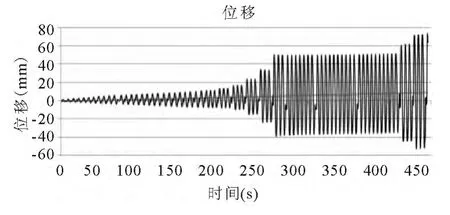

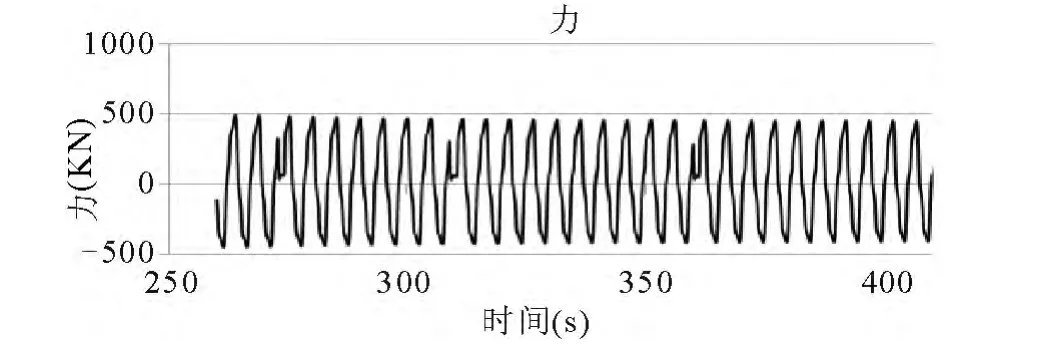

加载过程分为等位移步加载及常幅值疲劳加载两部分,即作动器加载位移控制在2 ~32mm 以1mm 为间距等移步加载,及35 ~40 ~50 ~65mm 每个加载步3 周,和90mm30 周常幅值疲劳加载两部分,分别用于获得滞回特性和疲劳性能.下图2 可以看出由于加载架的缝隙开合以及相对滑移等因素,作动器加载位移大于阻尼器上下两端相对位移.同时图中可以看出相对位移的平衡位置逐渐偏离原点,原因是由于加载架右侧底部限位装置可以滑动,导致作动器加载结束时并重新归零时,阻尼器下部具有右向的残余位移,故作动器非连续加载时正向位移会逐渐变大.

图2 软钢阻尼器上下端板相对位移加载图

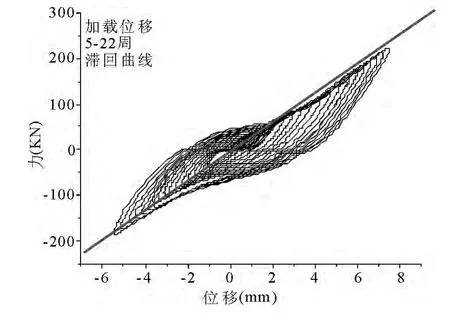

图3 屈服前第一阶段滞回曲线

2 实验现象及结果

2.1 实验结果及与理论分析对比

假定钢板两端为完全固接的约束条件,可以推导出阻尼器整体及钢板的弹塑性刚度、屈服位移、极限位移、弹性承载力和塑性承载力[2].

屈服位移

弹性刚度

屈服承载力

塑性承载力

其中:n-K 为形钢板片数;t 为钢板厚度;E 为弹性模量;l 为钢板总长度;b 这钢板宽度;h 为钢板高度;fy为屈服强度

代入h=200mm,t=9.5mm,n=160mm,n=50,E=2.06MPa,fy=219MPa,得到下表1 中的理论值,并与实测值进行对比.

图4 屈服前滞回曲线

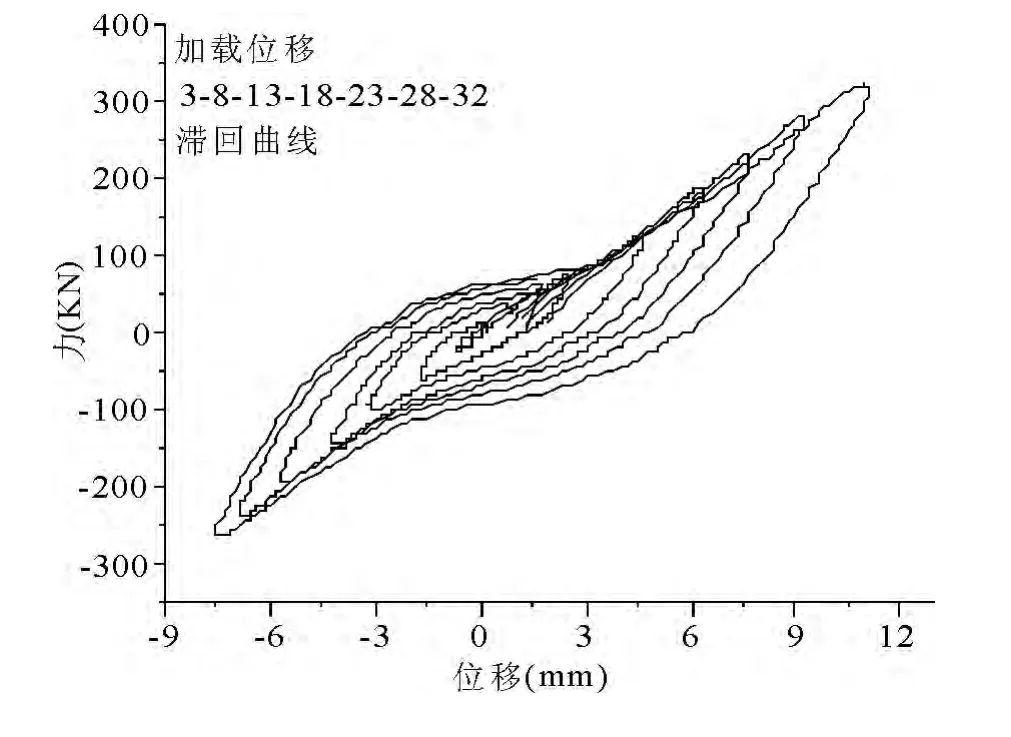

图5 屈服后滞回曲线

表2 实测力学性能与理论预估值对比

可以看到弹性加载刚度比理论值小.本实验中由于钢板采用了螺杆施加预紧力将钢板压紧,而不像一般该类型的阻尼器将钢板焊接在端板上.导致钢板两端可以发生刚体转动,而不再是理想固定端约束.而卸载初期,螺杆预紧力高,钢板约束条件接近固结,卸载刚度与理论值也非常接近.

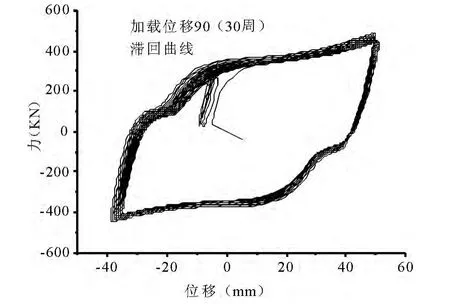

图6 疲劳滞回曲线

图7 疲劳实验力的加载制度

2.2 各阶段实验现象及滞回性能

新型K 形软钢阻尼器的试验阶段可分为弹性阶段、部分钢板屈服阶段、整体屈服阶段、疲劳加载阶段与极限变形阶段,其中主要的几个阶段特征如下.

(1)钢板未屈服弹性状态阶段(加载位移小于15mm 时)实际相对位移分别为5.5mm(向左)和-3.7mm(向右)时.宏观上看,钢板在加载循环时本身没有塑性残余变形,变形能够完全恢复.刚板外观完好,没有发生任何损伤.从滞回曲线图3可以看出正反向加载时,若忽略滑移摩擦,正反向加载曲线可以连成一条直线,结构刚度保持一致,反向加载段,下一个滞回环与上一个滞回环重合,即位移和力保持线弹性关系.

(2)当加载位移在16mm 至31mm 时,K 型软钢阻尼器的实际最大相对位移为10.5(向左)和7.3mm(向右)时,各块钢板由外而内逐渐进入屈服状态.此时,图4 由构件滞回曲线不饱满,随着外侧钢板逐渐屈服,各滞回圈加载时的弹性刚度逐渐下降.

(3)整体屈服后明显变形阶段(从加载位移32mm 开始,到名义位移65mm 截止.)

图8 105mm ~120mm 疲劳滞回曲线

图9 平推加载时竖向位移图示

图10 左侧极限位移处钢板几乎拉直

(4)疲劳加载阶段

作动器加载位移90mm,实际位移51mm(左)、38mm(右),循环加载30 周.试验过程中能够观察到塑性变形从外到内发展.耗能量大,加载过程中,钢板的温度急剧升高.

从以下图6 图7 可以得到,新型软钢阻尼器的疲劳性能稳定,滞回环丰满,疲劳加载过程中刚度退化10%左右,满足应用要求.

(5)探求软钢阻尼器的极限位移和极限承载力阶段

疲劳加载循环结束后,采用更大的位移加载找到极限位移,得到软钢阻尼器两端施加的的最大位移分别为80mm 左右.

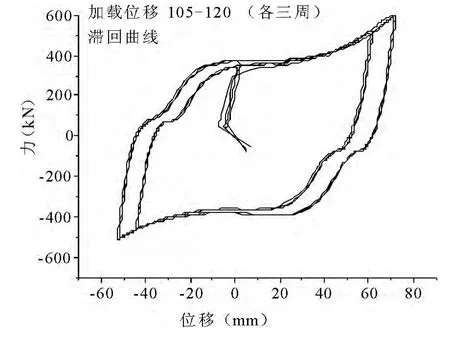

屈服阶段结束后,为寻找极限承载力和极限位移,进行了后续加载如105 ~120 如图8 所示,得到如下两条结论.首先,第二刚度明显退化.其次,由于拉力的存在平衡了一部分剪力产生的弯矩,相同变形条件的抗剪承载力提高,试件发生了明显的硬化.硬化使极限位移和极限承载力继续提高,滞回曲线端部的翘起是由于硬化作用产生的.

2.3 阻尼器的损伤机理分析

软钢阻尼器在试验过程中发生了以下几种明显的损伤:

航天英雄杨利伟叔叔曾说过,他在天上看地球时,觉得这颗蓝色的星球真美啊,那是航天人对地球家园的眷恋。我虽然生活在城市,却充满了对家乡的向往与留恋,就像一首歌唱的那样——“谁不说俺家乡好!”

(1)钢板表面的油漆起层、翘起和剥落.

(2)由于往复加载,K 形钢板最薄弱处发生了疲劳损伤累积,剪应力最大的中间最窄处发生了撕裂破坏.

(3)阻尼器与连接端板间发生了相对滑移.

(4)阻尼器的钢垫板间的缝隙增加,在极限位移处,阻尼器竖向拉力很大,在端板受拉一侧的底部,约束小,K 形钢板有被拉出的趋势,其约束程度降低.

(5)软钢阻尼器受拉.

如图9 所示,相同水平位移下,大型加载架的竖向位移a 明显小于软钢阻尼器的竖向位移b,故位移越大,阻尼器受拉的趋势越强.可以明显地观察到,阻尼器向左端拉时位移更大,变形明显,在极限位置处,钢板几乎被拉直(图10).

(6)损伤从外向内渐次增加

各块钢板由外向内逐渐进入屈服阶段,塑性位移增加,不可恢复的塑性变形增加,90mm 疲劳试验结束后外侧三块钢板塑性残余变形显著,最外侧钢板变形尤为明显.原因主要有如下两条:第一,由于施加预应力的螺杆在中部有挠曲变形,即中部钢板的约束端可以发生转动,即所受约束弱于端部钢板,故端部钢板所受弯矩大于中部;第二,将端部钢板等效为受弯构件的最外侧纤维,可知端部钢板受轴拉(压)力大于中部,容易屈曲.

3 结 论

综上所述,该阻尼器的滞回性能具有如下几个特征:

(1)阻尼器滞回曲线饱满,耗能能力强,屈服后极限位移大,延性好,安全性能高.

(2)从滞回曲线可以体现出一定的捏拢效应,主要是该阻尼器各块钢板缝隙开合及钢板与端板之间的滑移摩擦引起的.

(3)阻尼器约束条件较普通两端焊接的钢板阻尼器弱很多,以及捏拢效应的影响,其弹性刚度小于理论值,屈服位移远大于理论值,而屈服承载力与理论基本一致.

普通面外弯曲型钢板阻尼器,其的屈服承载力和屈服位移为反比关系,如推导得到的公式Py=在阻尼器可用空间固定的条件下,即l,h 和b 固定时,往往存在着要求阻尼器具有较高屈服力时,阻尼器屈服位移Δy 小于楼层屈服位移的问题.而这种新型软钢阻尼器的刚度减小屈服位移增加的同时而承载力几乎不变,能够更好地满足工程应用的要求.

(4)具有渐进失效多道防线

阻尼器破坏前整体损伤较小,均为塑性变形,刚度没有出现突变.钢板根部非焊接,允许转动,不会出现焊缝开裂的脆性破坏.且破坏时从外侧钢板向内侧渐次破坏,刚度退化较为平稳均匀,不会出现脆性失稳型的破坏.

[1] 徐艳红,李爱群,黄镇.抛物线外形软钢阻尼器试验研究[J].建筑结构学报,2011,32(12):202-209.

[2] 欧进萍,吴斌.组合钢板屈服耗能器性能及对其高层钢结构减振效果的试验研究[J].建筑结构学报,2001,22(1):26-32.