一起停车设备载车板坠落事故的技术分析

邱伟星 陈 玮

(1.福建省特种设备检验研究院龙岩分院 龙岩 364000)

(2.龙岩市质量技术监督局 龙岩 364000)

停车设备具有容积率高、安全可靠、自动化程度高、使用方便等优点,被广泛地运用于拥堵的城市,改善了城市“停车难”的问题。但是,由于使用单位使用管理和维护保养不到位,甚至停车设备本身存在的设计缺陷,停车设备的事故时有发生。本文针对某地一起停车设备载车板坠落的事故,通过人、机、管理三个方面的分析找出事故原因,提出事故预防措施。

1 事故概述

1.1 事故设备的技术参数

事故设备类型:升降横移类机械式停车设备; 型号:PSH21D-5-XHY;起升高度:8.8m;升降电机功率:二、三层为2.2kW,四、五层为3.7kW;升降速度:二、三层为5.5m/min~6.0m/min,四、五层为7.0m/min~7.5m/min;起升机构采用钢丝绳驱动;搭载方式为准无人方式;泊位数量:21 泊位;投入使用时间为2010 年7 月。

1.2 事故设备的工作原理

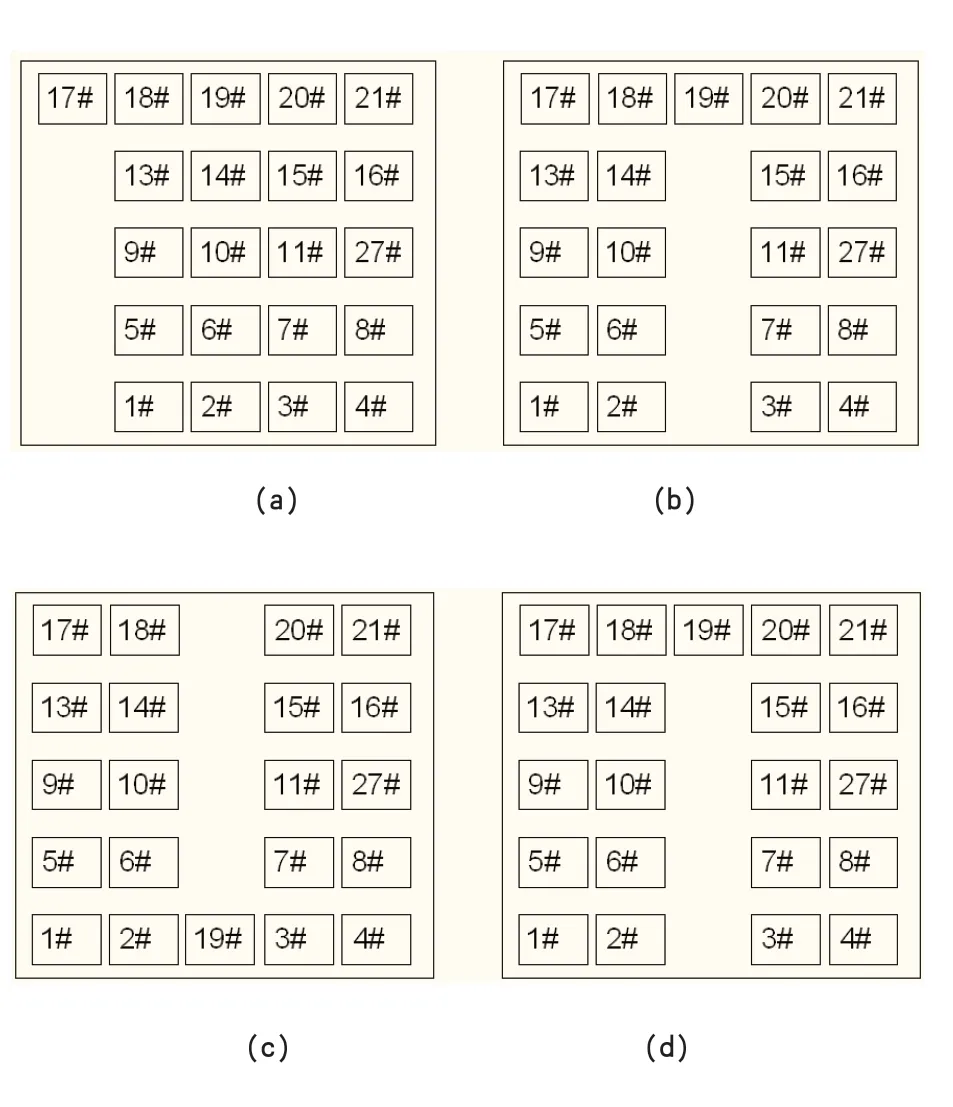

该车库的每个车位均有载车板,要存取车辆的载车板通过升降、横移运动到达地面层。地面层只能横移,顶层只能升降,中间层即可横移又可升降。底层车位,直接存取车;中间层、顶层存取车时,其对应的下方位置不为空时要进行相应的平移处理,直到下方为空才可进行下降和进出车动作,进出车后托盘再上升回到原位置。其运动总原则是:升降复位,平移不复位。当上层停车位(如19 号)需要存车时,见图1(a),运行原理如下:

1) 1、2、5、6、9、10、13、14 号车位的载车板,由现在位置在横移设备的启动下向左,横移一个车位的距离,见图1(b)。

2) 19 号车位的载车板由升降电机降至地面层,见图1(c)。

3) 车停在19 号车位的载车板,然后托盘复位,见图1(d)。

图1 存取车原理

1.3 事故经过

2014 年7 月,该停车设备发生一起载车板坠落事故,导致两辆小车受损,无人员伤亡。事故发生时,操作人员准备把6 号车位载车板降至一层1 号车位存车时(控制程序为:1、5、6 号车位向左横移一个车位,然后6 号车位的载车板下降至1 号车位),当1、5、6 号车位载车板横移10 至15 公分时,事故发生了,五层17 号车位处于空中静态位置的载车板连同其内停放的甲车突然迅速下滑。操作人员虽然按下紧急停止开关但是仍无法制止载车板下坠,坠落到二层时,17号车位载车板碰到5 号车位载车板龙门架上,甲车侧翻落地时又砸到A 区车库的乙车。事故造成直接经济损失9.4 万元,事故现场状况见图2,事故过程模拟见图3。

图2 事故现场

图3 事故过程模拟

2 事故现场勘查

通过对事故现场设备勘察和查阅使用单位的管理制度、维保记录和制造厂家提供的安装维护说明书,本文从设备状况、设计制造、使用管理以下三个方面对这起事故进行分析。

2.1 设备状况方面

通常引起载车板坠落的设备方面的原因有:起升钢丝绳失效,电气与控制系统失效,提升传动装置零部件失效,制动器失效等。

1) 排查钢丝绳[7]。17 号车位载车板的起升钢丝绳未见明显断丝断股,钢丝绳固定端连接件未见断裂或不牢松脱,排除起升钢丝绳失效造成事故的可能。

2) 排查电气与控制系统。停车设备控制箱电路接线正常,三相输入电压符合工作要求,制动接触器触点未发现粘连和短接,排除电气与控制系统失效造成事故的可能。

3) 排查提升传动装置的零部件。电机座固定良好,传动轴、减速器、传动键未见变形断裂,链条未断链,链轮滑轮未见变形,排除提升传动装置零部件失效造成事故的可能。

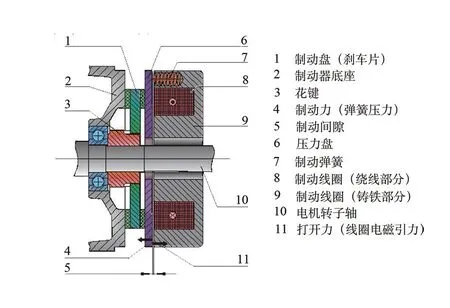

4) 排查制动器。提升电机的制动器结构如图4 所示,其工作原理为:当制动器的线圈通电时,线圈产生磁场,被磁力吸向磁轭,压力盘与刹车片脱开,此时刹车片被电机轴带着正常转动;当线圈断电时,磁场消失,压力盘在制动弹簧的压力下推向刹车片,产生摩擦扭矩而制动。

图4 电机制动器结构和工作原理

造成制动力矩不足的原因有:正压力不足、接触面积不足和摩擦系数下降。其中,正压力不足的原因有:刹车片松动、制动间隙过大、制动弹簧疲劳或断裂、压力盘与后端盖锈蚀咬死、压力盘脱不开等。接触面积不足的原因有:刹车片磨损大、刹车片与制动器底座接触不良等。摩擦系数下降原因有:刹车片上有油污,刹车片过热等。

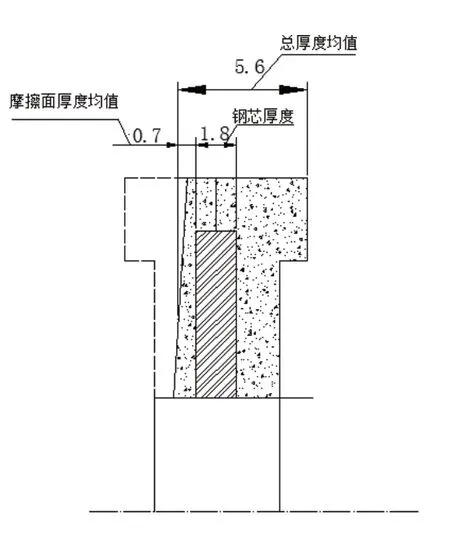

拆解事故电机,刹车片的摩擦面变形明显且异常磨损,其余可导致制动力矩不足的原因不明显。目测刹车片边缘处已出现贯穿裂纹,测量其裂纹长度为17mm,见图6。对比图5 的标准刹车片,事故电机刹车片的摩擦面磨损严重,其环形部分已磨平至低于内表面的高度,形成由内往外的梯度,见图8。在电机制动状态下,刹车片摩擦面已无法全部包容在压力盘上,致使制动接触面积不足,刹车片对压力盘的压力减少,产生的制动力矩不足导致电机制动失效,载车板失去向上的牵引力而坠落。

图5 标准刹车片

图6 事故电机刹车片

该型号电机采用的刹车片,内嵌一个钢芯做骨架支撑,其标准规格,见图7。图8 为事故电机的刹车片磨损情况,其制动摩擦面厚度磨损已达标准摩擦面厚度的77.4%。

图7 标准刹车片规格

图8 事故刹车片磨损情况

根据《机械式停车设备通用安全要求》[2]第5.4.5.2规定:制动器的零部件出现下列情况之一时应该报废:a) 裂纹; b)制动衬垫厚度磨损达原厚度的50%;c) 弹簧出现塑性变形;d) 小轴或轴孔直径磨损达原直径的5%。

事故电机的刹车片符合情况a 和b,应该报废。

2.2 设计制造方面

对于升降横移类停车设备的载车板防坠落装置,可分为机械式和机-电式防坠落装置,机械式防坠落装置又可分为滑块式、十字叉式和龙门架式防坠落装置。事故设备采用的为龙门架式载车板防坠落装置,见图1 和图9。这种防坠落装置的工作原理为:当上层车位的载车板意外坠落时,安装于下层车位的载车板或横移框上的龙门架可以将坠落的载车板托住,从而起到防止载车板坠落的作用[6]。这种防坠落装置的优点是简单、可靠、成本低廉,而且后期维护成本低。

图9 龙门架式载车板防坠落装置

但是对于龙门架式载车板防坠落装置,按照厂家设计的程序摆放车位,必然有一处顶层车位的载车板的下部是没有龙门架的,而这就意味着这个车位的载车板其实是没有任何防坠落保护的。事故发生时,该设备的顶层17 号车位的载车板及板内停放的甲车,对应的下方位置为空。

根据《机械式停车设备通用安全要求》[2]第5.7.2.10 对防坠落装置的定义:搬运器(或载车板)运行到位后,若出现意外,有可能使搬运器或载车板从高处坠落时,应设置防坠落装置,即使发生钢丝绳、链条等关键部件断裂的严重情况,防坠落装置必须保证搬运器(或载车板)不坠落。第5.7.21 对载车板锁定装置的定义:为防止意外情况下,载车板从停车位中滑出,应设置载车板锁定装置,在采取了有效措施的情况下,可不设此装置。可知,载车板防坠落装置必须保证在任何工况下保证载车板不会坠落,若无法保证,则必须设置载车板锁定装置。

因此,对于升降横移类机械式停车设备如果采用龙门架式防坠落装置,按照厂家设计的程序摆放车位是存在缺陷的。

2.3 使用管理方面

人员持证方面,事故单位共有3 台套停车设备,实行两班倒,共有机械式停车设备操作人员8 人,但已有3 人辞职,实际在岗人员5 人;且证件在有效期内的只有2 人,其余3 人均未持证,属于作业人员未持证操作起重机。现场询问持证操作人员,对停车设备的结构原理和风险防控不熟悉,未定期对设备进行相应的维护保养。

管理制度方面,事故单位的安全管理人员和作业人员的岗位职责不明确,未严格执行易损件的采购、保管和使用制度。

维护保养方面,事故单位提供的维护保养记录,只有运行故障记录,未按照《起重机械使用管理规则》[4]第三十六条和第三十七条制定具体的维护保养和检查内容。大部分电机罩壳处的螺丝已锈蚀,事故单位平时疏于管理,未对电机的制动器进行相应检查和调整制动间隙或更换刹车片、弹簧等易损件。

3 事故原因分析及性质

3.1 事故直接原因

由于刹车片位于起升电机内部,被防护罩遮挡,因此故障较隐蔽,而常常被忽视。在长期频繁的制动力作用下,刹车片易出现磨损、裂纹等缺陷,使得制动接触面越来越少,刹车片对压力盘的压力越来越少,最终引起制动力矩不足导致制动失效,17 号车位的载车板在停止状态下坠落。

3.2 事故间接原因

1) 事故单位因操作人员不足,违规临时安排3 名未持有机械式停车设备作业人员证书的员工独立上岗操作停车设备。

2) 事故单位对停车设备使用管理不善,日常检查和维护制度不全。事故设备的起升电机在2010 年投入使用后,使用单位就未对其进行有效的检查和定期维护保养,导致停车设备“带病”运行。岗位职责和操作规程不完善,未严格执行易损件等备品备件的管理制度。

3) 制造厂家设计采用的龙门架式载车板防坠落装置,是存在设计缺陷的:顶层车位的载车板(下方为横移空位时)是没有载车板防坠落装置保护的,如图3 所示的,17 号车位的载车板没有防坠落装置保护。

3.3 事故性质

综合上述分析,认定该事故是使用单位因使用管理不善,不能按照相关规定对停车设备关键部位进行安全检查和及时的维护保养,致使起升电机制动失效从而引发载车板坠落的安全责任事故。

4 事故预防措施

1)使用单位应严格按照《起重机械使用管理规则》完善日常维护保养和自行检查制度,检查应有完备的表格,检查内容,修理部分,更换配件等,严禁设备带病工作。

2)使用单位应建立易损件的采购、保管和使用更换制度,制定好检修和更换日期。制动器作为起重设备最重要的部件,使用单位一定要定期测量和调整制动间隙,并观察刹车片变形和异常磨损情况,做好刹车片、制动弹簧的更换工作,确保制动器的安全可靠。

3)使用单位应加强对员工的安全教育和安全技术培训工作,熟悉设备性能,掌握设备异常情况下的紧急处理。杜绝无证人员违规操作设备,并定期开展救援演练,及时发现事故隐患。

4)刹车片的质量不稳定直接影响停车设备的制动性能,制造厂家应检查同等批次或同类型厂家生产的刹车片质量问题,提高对刹车片质量的辨识能力,避免类似事故发生。

5)制造厂家的改进。针对现有设计结构,可以考虑重新调整控制程序,即:每次存取车完备后,顶层车位的载车板(对应的下方位置为空时)下降到地面,如图1(c)所示。在此工况条件下,电机制动力不必用来克服载车板的重力,刹车片的制动力(摩擦力)减少了,其磨损也就降低了,延长了刹车片的寿命,从而减少此类坠落事故的发生。

6)检验建议。由于停车设备两年才检验一次,且刹车片等易损件的磨损是一个量变到质变的过程,检验时只能判断当前制动器的有关零部件的状态,而对零部件的后期使用状态很难预判。因此检验人员若发现使用单位未建立建齐相关的使用维保记录,应开出意见通知书,督促使用单位定期对设备进行维护保养。

[1] TSG Q7015—2008 起重机械定期检验规则[S].

[2] GB 17907—2010 机械式停车设备通用安全要求[S].

[3] JB/T 8910—1999 升降横移类机械式停车设备[S].

[4] TSG Q5001—2009 起重机械使用管理规则[S].

[5] TSG Z0006—2009 特种设备事故调查处理导则[S].

[6] 尤海珍,富阳.机械式停车设备失效模式研究及针对性检验方法[J].中国特种设备安全,2014,30(11):35-37.

[7] 王强.一起机械式停车设备钢丝绳断裂事故及监管措施 [J].中国特种设备安全,2012,28(9):51-52.