特大型变压器现场局部放电试验的设备配置及工程实践

李 晨,王文浩,孙 翔,谷小博,于 淼

(国网浙江省电力公司电力科学研究院,杭州 310014)

特大型变压器现场局部放电试验的设备配置及工程实践

李 晨,王文浩,孙 翔,谷小博,于 淼

(国网浙江省电力公司电力科学研究院,杭州 310014)

随着变压器工艺的不断进步,变压器的重量不断增加,额定电压逐步提高,容量持续扩大,这给现场安装及试验,特别是局部放电(ACLD)试验提出了更高的要求。介绍了特大型变压器的典型结构,给出了进行现场ACLD试验的设备配置;分析了ACLD试验中变压器故障的发现过程及验证结果,证明了这套试验设备在现场进行特大型变压器ACLD试验的可行性。

特大型;变压器;局部放电;试验设备

特大型变压器对制造工艺和现场交接过程提出了更高的要求。特大型变压器所有交接试验项目中,ACLD(带局部放电测量的长时感应耐压试验)是难度最大、考核最严格、对变压器内部绝缘缺陷反应最灵敏的试验,也是衡量电力变压器质量的重要检测手段[1]。

特大型变压器电压高、容量大、质量重,进行ACLD试验时,在背景干扰的抑制和试验装备的配置上更为困难和复杂。对特大型变压器进行ACLD试验时的干扰抑制,已经有较多的研究和实践,而在试验设备配置方面较少提及[2-4]。为此,研究并提出了特大型变压器ACLD试验设备配置,调试工作证明能适应现场环境,顺利完成现场ACLD试验。

1 变压器结构及设计特点

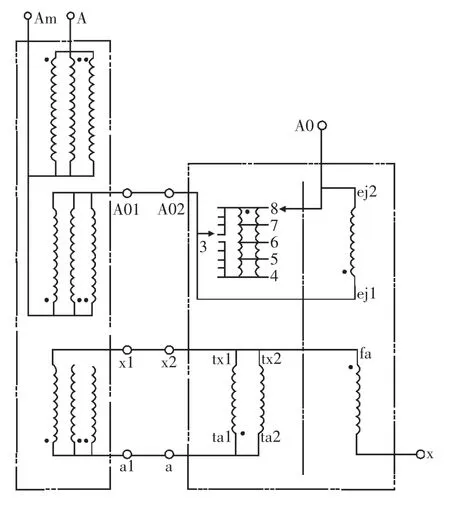

某特大型变压器为单相三绕组自耦变压器,受制于运输条件和绝缘性能等方面的约束,与普通500 kV或220 kV电压等级的自耦变压器相比,在结构上有着较明显的区别,内部绕组接线方式见图1。

变压器本体器身采用单相三芯柱加两旁轭结构,从而有效降低主变压器(简称主变)高度。高压绕组采用中部出线,变压器调压方式为中性点变磁通调压,并设置补偿绕组。中性点调压方式降低了调压开关的绝缘水平,采用变磁通调压及设置补偿绕组能,有效地抑制了调压时对中压出线端Am点的电压波动[5]。此外,为了满足运输的需要,变压器的调压部分单独组成调压补偿变压器与本体分离,降低了单件运输重量。图1中各出线套管名称见表1。

2 现场ACLD试验设备配置

2.1 试验系统构成

图1 变压器内部绕组接线方式

表1 出线端子名称

合理配备现场ACLD试验设备,在满足装置本身局部放电量要求的前提下,尚应达到以下2个目标:试验电源容量尽可能小,防止受限于变电站所用变或施工变容量;便于现场更改试验接线和移动试验装置位置,提高现场试验的安全性和效率。

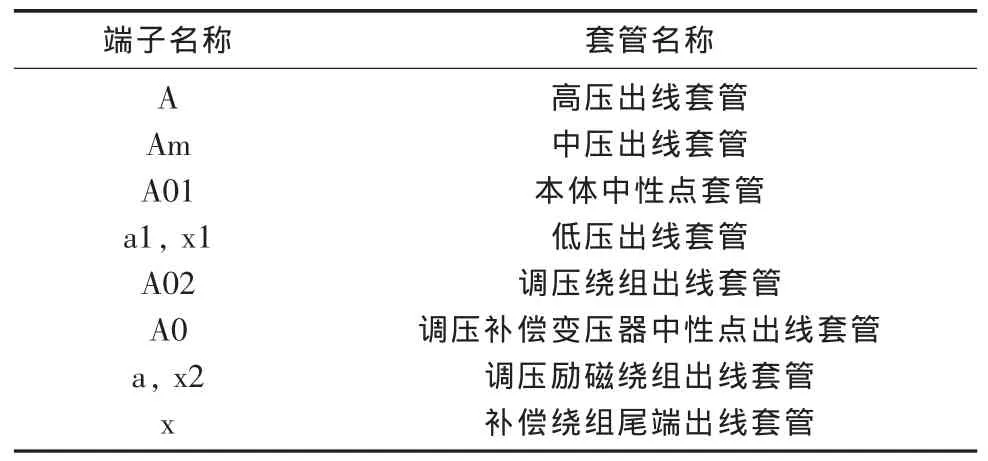

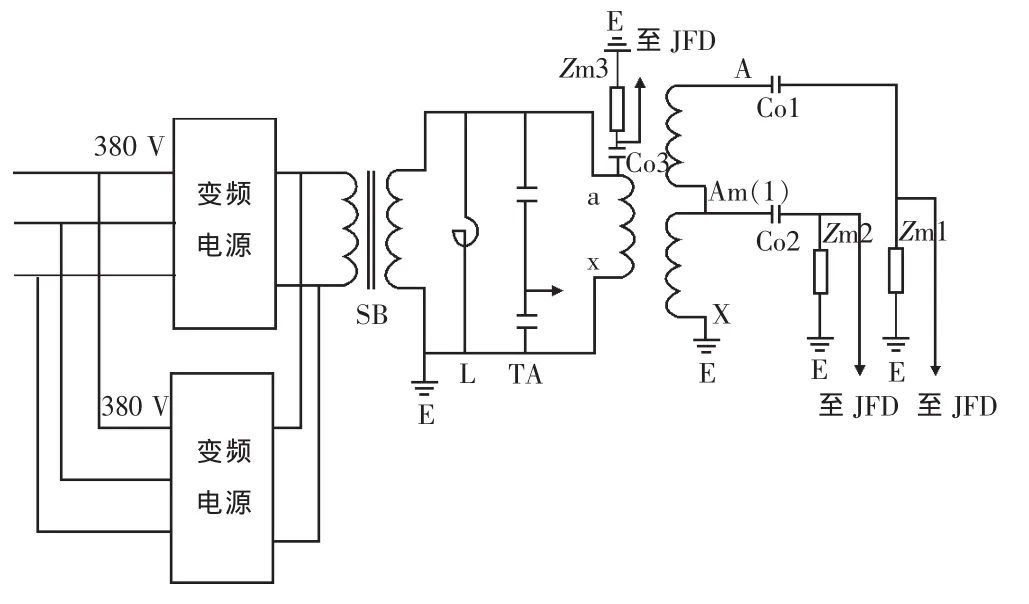

现场ACLD试验设备由补偿电抗器、励磁变压器、变频电源、试验电缆、局部放电测试装置等组成,试验系统构成如图2所示。局部放电测试装置对特大型变压器局部放电测试结果的影响,已有专门研究结论,此处不作详述。

图2 试验系统构成

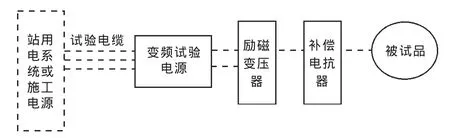

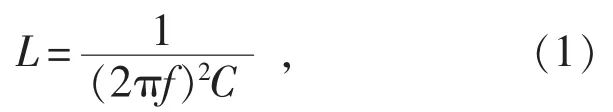

2.2 补偿电抗器

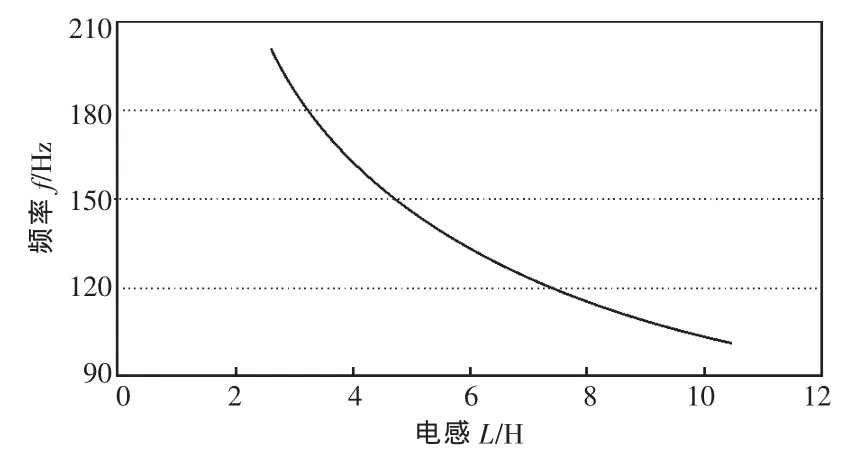

补偿电抗器并联于试品两端,用于补偿变压器的容性电流。特大型变压器低压侧入口电容大约为0.2~0.24 μF,最高试验电压170 kV左右,为了避免试验中铁心饱和,对变压器进行局部放电试验时试验频率大致在100~200 Hz之间为宜,电感量L满足:

式中:L为试验回路电感量;C为变压器加压侧入口电容。

根据试验频率可以得到电抗器提供的补偿电流I满足:

式中:U为试验电压。

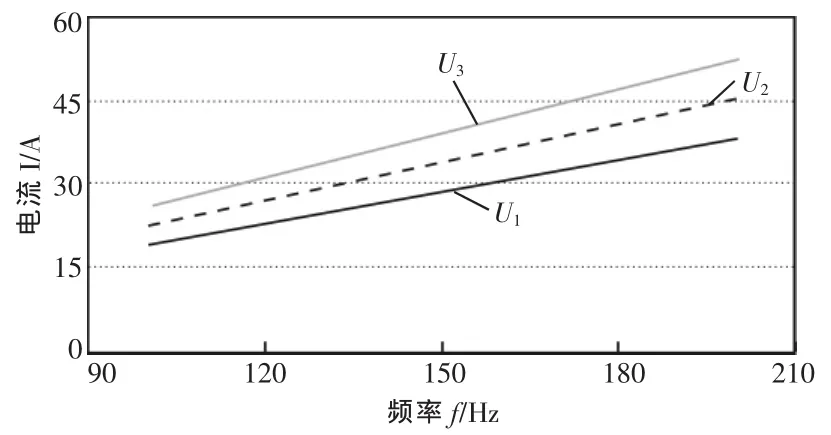

若入口电容为0.24 μF,则有电感量及补偿电流与试验频率(100~200 Hz之间)的关系如图3与4所示。

图3 电感量与试验频率关系

图4 不同电压下补偿电流与试验频率关系

图4中U1为预加电压,U2及U3为测量电压。根据现场实际情况和被试变压器技术参数,可确定补偿电抗器额定参数为:额定电压100 kV;额定电流30 A;电感量3 H。

试验时,补偿电抗器采用两串、两并结构,总电感量为3 H,额定电压200 kV,额定补偿电流60 A。

2.3 励磁变压器

进行ACLD试验时,变压器的电容电流被电抗器补偿,完全补偿时励磁变压器仅提供有功电流。在试验频率下,主变励磁侧有功电流Ir满足:

式中:P为试品在试验频率下空载损耗;U为励磁绕组试验电压,170 kV左右。

目前生产的特大型变压器现场ACLD试验有功电流可达2 A。试验中,电容电流有时无法完全补偿,此时励磁变压器还需提供部分无功电流,设计时为确保励磁变压器在50%补偿下仍能正常试验,将励磁变压器额定电压及电流定为200 kV,4 A。

2.4 变频电源

变频电源为试验系统供电,应满足试验系统各设备的功耗需要。图2中被试变压器空载损耗满足:

式中:K为感应电压倍数;fN为额定频率,取50 Hz;fs为试验频率;P0为被试变压器额定空载损耗。

由于变频电源转换效率约为75%,因此变频电源输入功率满足:

在最大负荷下,考虑到试验系统其他损耗,试验总损耗可基本确定超过400 kW,因此在进行试验时采用2台容量为400 kVA的变频电源并联的方式,总容量800 kVA。

2.5 试验电缆

试验电缆用于连接站内系统或施工电源和试验使用的变频电源,其电流计算如下:

式中:k3为压降系数,取1.1;Id是电缆电流;Ud是变频电源输入电压,为400 V。

已知试验系统总损耗超过400 kW,因此试验电流可达600~700 A,此外考虑到电缆接头的电压降,参考电力电缆载流量标准,变频电源输入电缆宜选择6根导体截面为185 mm2的铜芯电缆并联(每相2根并联)[6]。

2.6 试验参数估算及验证

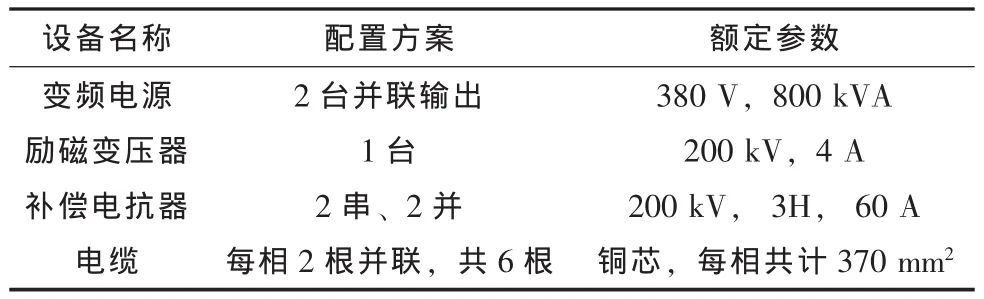

经过分析,总结出该特大型变压器ACLD试验时主要设备技术参数和配置如表2所列。

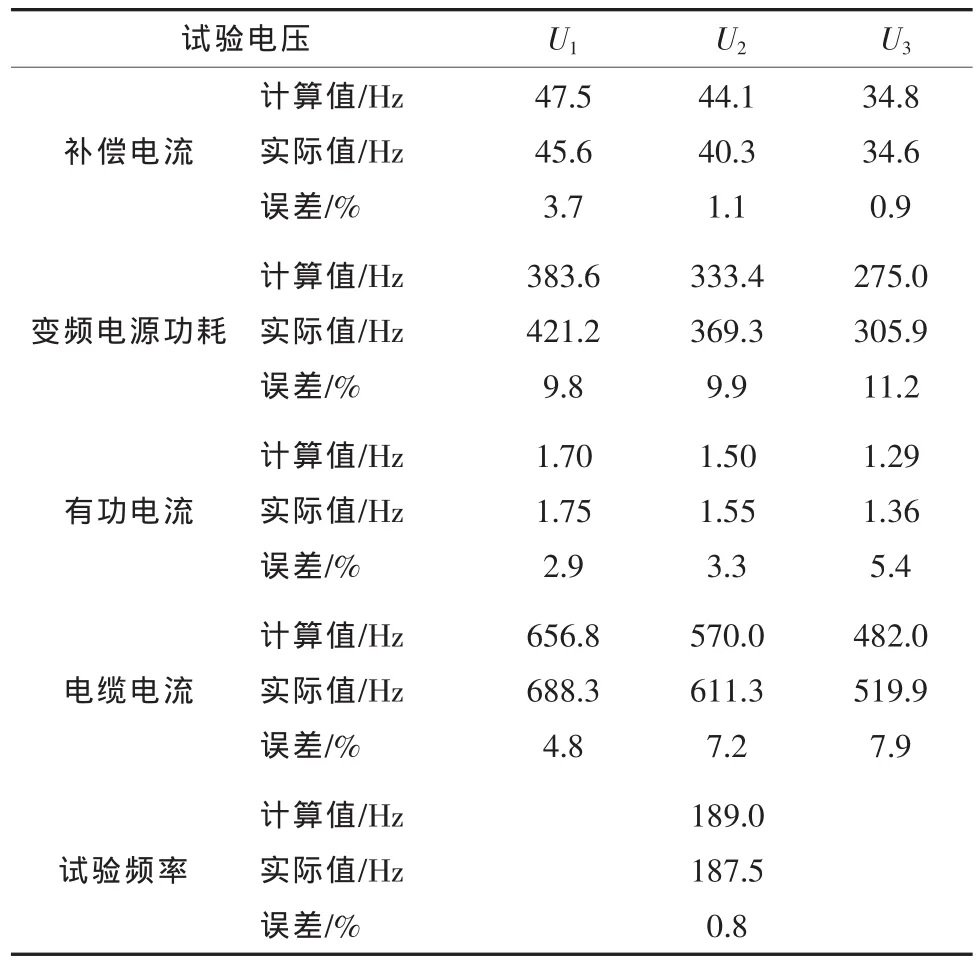

上述配置可行性在对某变电站7台同一型号的特大型变压器ACLD试验中得到了验证,该型变压器入口电容计算值为0.24 μF,额定空载损耗200 kW左右。通过计算式(1)—(6)可得到试验设备参数估算值,将估算值与7台变压器ACLD试验中测到的平均值(7台主变型号一致,最大、最小值相比差别不超过10%)比较如表3所示。

表2 主要试验设备配置方案及技术参数

表3 试验参数对照表

可以看出,总体上估算值与实际值较为接近,补偿电流、变频电源功耗、有功电流及电缆电流等参数的最大误差分别为3.7%、11.2%、5.4%和7.9%。由于试验初期受到铁心剩磁道影响,电缆输入电流、有功电流和系统损耗等参数的误差随着电压上升而下降。整套试验系统额定电压、电流及容量等技术参数均能满足试验要求,能够保证现场试验的需要。

3 工程实践

采用表2的配置方案,对某1—7号特大型变压器进行ACLD现场试验,试验原理接线如图5。

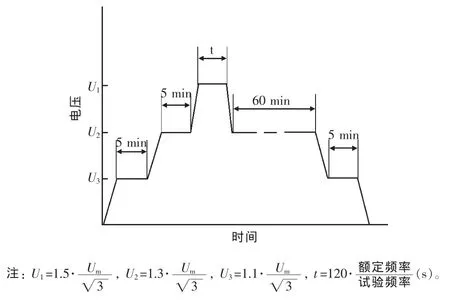

图5所示SB为励磁变压器,CF高压分压器,L为补偿电抗器,JFD为四通道局部放电分析仪,Zm1-Zm3为高、中、低压检测阻抗。试验采用低压励磁、单边加压和并联谐振方式,并在高压,中压,低压以及铁心处监测局部放电。试验加压程序见图6所示,图中Um为变压器最高运行电压。

图5 特大型变压器ACLD试验接线

图6 变压器ACLD试验加压程序

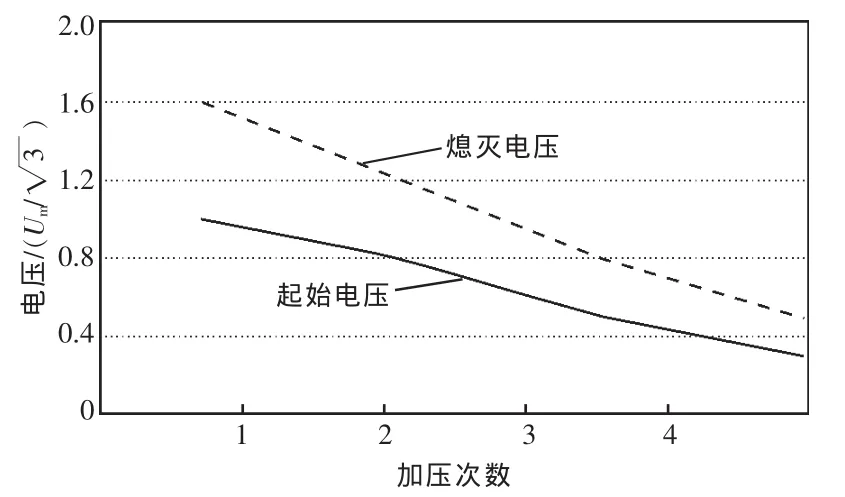

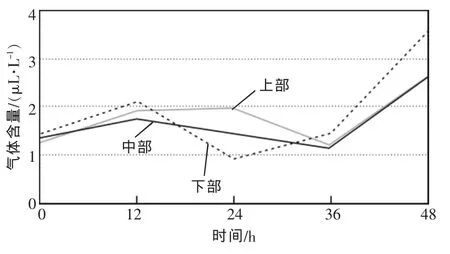

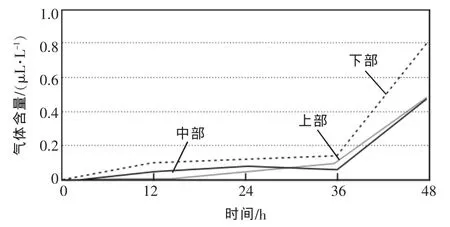

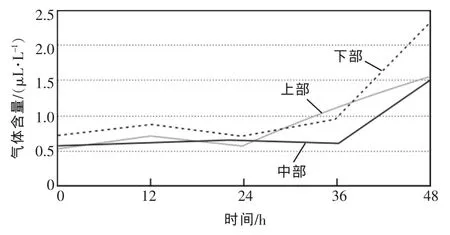

1—6号变压器试验合格,在进行7号变压器ACLD试验过程中,试验电压加至高压侧电压约主变三侧同时出现放电信号,高中低压放电幅值分别约为9 500 pC,3 000 pC,2 500 pC,详见图7。图7左上、右上及下方图形分别为高、中及低压放电图谱。重复加压数次,放电起始及熄灭电压逐次下降,如图8所示。试验后变压器上、中、下部48 h内油色谱变化规律分别如图9—11所示。

可以看出试验后随着静置时间增加,油中出现乙炔并在48 h内总体呈上升趋势。前24 h各氢气、乙炔及总烃增长均较为缓慢,而24 h过后油中溶解的各特征气体迅速增加,上升趋势明显,比对发现变压器下部油中乙炔量远大于中、上部。由此可见,对于特大型变压器,须静止24 h以上方可对其取油样进行ACLD试验后色谱分析,如果取样时间过早,则不能反映内部真实油中溶解气体的情况。

图7 故障放电波形

图8 起始电压和熄灭电压随加压次数的变化规律

图9 试验后油中氢气变化曲线

图10 试验后油中乙炔变化曲线

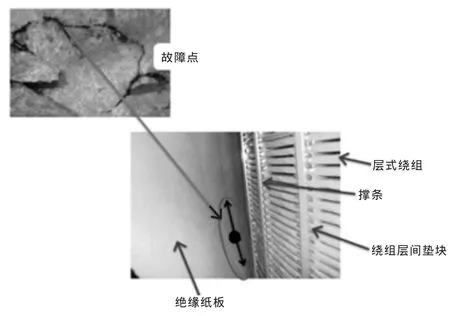

该变压器返厂解体发现,位于高压绕组下半段绝缘纸板内侧放电。其绕组结构及放电痕迹如图12所示,其中(左上图中深色痕迹为放电通道)。

图11 试验后油中总烃变化曲线

图12 纸板内层的放电通道

4 结论

(1)利用上述试验设备配置方案构成的试验系统,顺利完成了特大型变压器ACLD试验,能及时有效发现变压器内部缺陷。

(2)特大型变压器重量、体积庞大,其绝缘油自然循环时间较长,因此特大型变压器进行ACLD试验后,被试品须静止24 h以上方可对其油进行取样,否则油中溶解气体检测结果存在失真的可能性。

(3)ACLD试验设备额定电压高,容量充足,可通用于其他1 000 kV及以下电压等级变压器的现场ACLD试验。

[1]李光范,王晓宁,李鹏,等.1 000 kV特高压电力变压器绝缘水平及试验研究[J].电网技术,2008,32(3)∶1-6.

[2]陈化钢.电力设备预防性试验方法及诊断技术[M].北京:中国科学技术出版社,2001∶274-275.

[3]沈群武,骆贤华,陶文华.变压器现场局部放电试验干扰波形的判断[J].浙江电力,2008,27(3)∶63-65,75.

[4]孙多.1 000 kV变压器调压方式选择及运行维护[J].中国电力,2010,43(7)∶29-33.

[5]IEC 60364-5-523电线电缆载流量标准[S].北京:中国电力出版社,1998.

[6]GB 50150-2006电气设备安装工程电气设备交接试验标准[S].北京:中国电力出版社,2006.

(本文编辑:杨 勇)

Equipment Configuration for Field Partial Discharge Test of Oversize Transformers and Engineering Practice

LI Chen,WANG Wenhao,SUN Xiang,GU Xiaobo,YU Miao

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310004,China)

With the progress of transformer technique,weight of transformer is increased,the rated voltage is raised and the capacity is enlarged,which puts up higher requirement on field installation and test,especially on partial discharge test.The paper introduces typical structure of oversize transformer and gives equipment configuration for field partial discharge test;it analyzes detection and validation of transformer failure and demonstrates that the test equipment is feasible in field partial discharge test of oversize transformers.

oversize;transformer;partial discharge;test equipment

TM406

B

1007-1881(2015)05-0027-05

2014-12-12

李 晨(1986),男,工程师,从事变压器高压试验及研究工作。