电机变速器一体化传动的换挡试验台架测控系统的设计*

程潇骁,陈红旭,任晨佳,陈少锋,田光宇

(1.清华大学,汽车安全与节能国家重点实验室,北京 100084;2.中国汽车工程研究院股份有限公司,重庆 401122)

2015033

程潇骁1,陈红旭1,任晨佳1,陈少锋2,田光宇1

(1.清华大学,汽车安全与节能国家重点实验室,北京 100084;2.中国汽车工程研究院股份有限公司,重庆 401122)

为实现电机-变速器一体化传动换挡过程的优化控制,开发了其试验台架的测试与控制系统。针对一体化传动换挡过程的特点和功能需求,测控系统采用了上下位机的结构形式。上位机在NI-Labview环境下进行软件功能的设计和控制算法的实现;下位机利用其实时操作系统测量换挡过程的关键信号并输出控制指令。换挡控制采用了分阶段、多目标的协调控制算法,以提高换挡品质。大量换挡试验表明,该测控系统性能稳定,能实现信号的同步采集、数据储存、实时显示、换挡控制和在线调参等功能,为换挡过程建模和控制策略优化提供依据。

IMT;换挡过程;控制策略;测控系统

前言

电驱动系统作为电动汽车的核心技术,近年来得到了广泛关注。在电驱动系统的诸多结构中,电机-机械式变速器-主减速器的结构型式在车辆的动力性、经济性和系统成本方面具有综合优势,是电驱动系统构型的典型方案[1]。

电控-电动式换挡的电机-变速器一体化系统(integrated motor-transmission, IMT)的结构如图1所示,由驱动电机、机械式变速器、换挡电机和执行机构等部分组成。驱动电机相比发动机具有转速转矩调节精确、快速的优点;换挡电机能够对换挡力进行快速调节。如果能在换挡过程中对驱动电机和换挡电机进行合理的协调控制,则不仅可省去传统汽车的离合器,还能解决机械式变速器换挡过程动力中断时间长、冲击大等问题,使换挡品质得到提升[2-5]。然而,IMT的换挡过程中,电机主动同步与机械同步相互耦合,作用机理复杂;由于变速器内部空间狭小,换挡过程难以直接观测;因缺乏准确的数学模型,其控制参数难以从理论上进行优化,而往往须通过试验来确定[2,5-6]。

本文中通过对IMT系统的换挡原理进行分析,测量了能够表征系统换挡状态的关键信号,并设计了分阶段多目标的换挡控制策略。所开发的测控系统具有数据实时显示、在线调参和离线回放等功能。

1 测控系统的需求分析和总体设计

1.1 换挡过程分析

IMT的换挡过程分为电机卸载、摘挡、电机主动同步、机械同步、挂挡和转矩恢复6个阶段,如图2所示。

(1) 电机卸载 驱动电机首先进行卸载操作,中断传动系的动力传递,以保证换挡时齿轮的平稳啮合;

(2) 摘挡 换挡电机输出换挡力,将接合套摘至空挡位置;

(3) 电机主动同步 摘挡完成后,利用驱动电机进行快速、精确地调速,在较短时间内缩小同步器两端的转速差;

(4) 机械同步 换挡电机输出一定的换挡力,利用同步器的机械同步作用,将两端的转速差进一步减小,直至趋近于零;

(5) 挂挡 在换挡力作用下,接合套继续向前运动与齿轮的齿圈啮合;

(6) 转矩恢复 驱动电机恢复至正常工作转矩。

1.2 系统需求分析

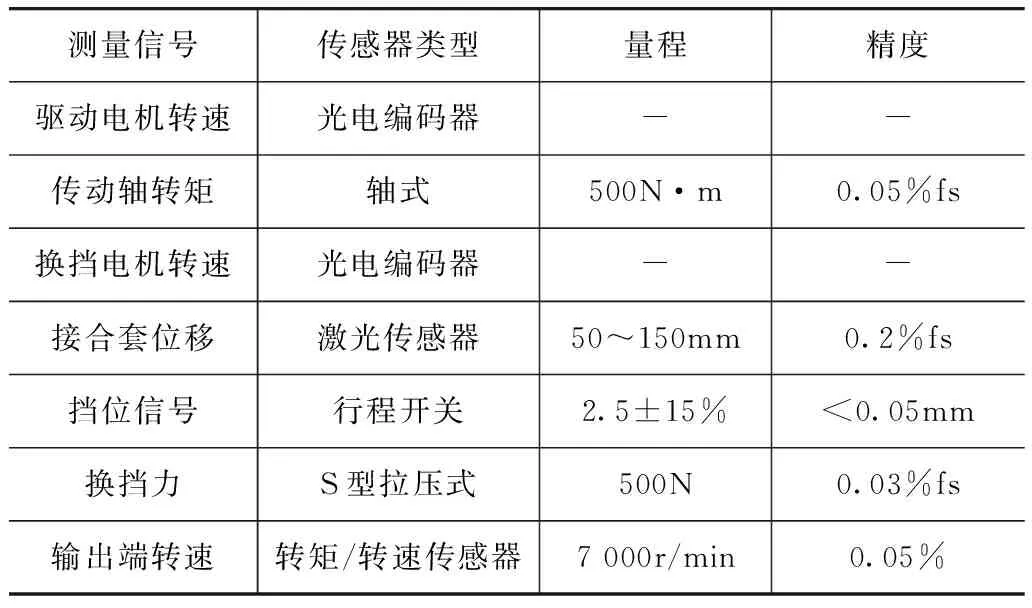

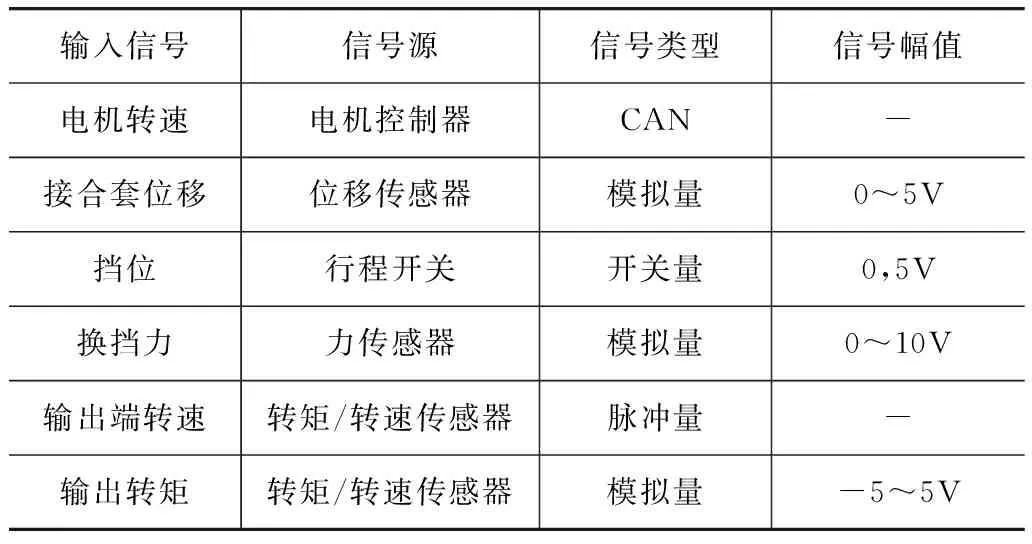

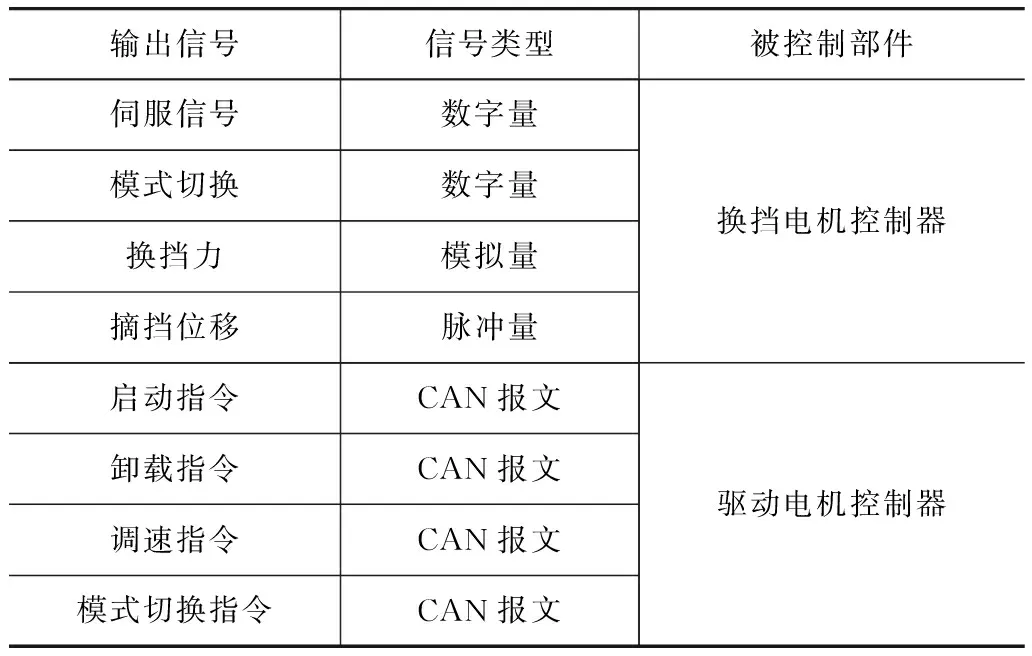

为准确判断IMT系统的换挡状态,选择电机转速、接合套位移、挡位、换挡力和变速器输出端转矩转速作为观测量,并选取相应的传感器,如表1所示。根据驱动电机控制器和换挡电机的控制器的通信要求,测控系统还须以CAN通信和模拟量等形式输出控制量,测控系统的输入、输出信号分别如表2和表3所示。

表1 测量信号的传感器选型

表2 测控系统输入信号

此外,为了便于对IMT换挡过程的分析和控制参数的优化,测控系统还应具备数据实时显示、在线调参和离线回放的功能。

表3 测控系统输出信号

1.3 测控系统的结构

为满足上述需求,测控系统采用了上下位机的结构形式,如图3所示。上位机用于换挡软件和控制策略设计、在线显示和调参、数据的离线分析和回放;下位机则作为实时工控,进行数据采集与储存和换挡控制输出。

美国NI公司开发的Labview软件是虚拟仪器领域中具有代表性的图形化编程开发平台,具备简易快捷的数据采集和控制功能,还有丰富的数据分析模块和显示功能,适合用作测试系统的软件开发环境。考虑数据处理的通用性,下位机硬件采用NI公司的数据采集系统,由实时操作系统、数据采集卡等部分组成。

2 换挡测控系统的软件设计

2.1 软件的功能模块

整个换挡测控系统的软件按功能可分为初始化、信号同步、数据储存、换挡控制、信号检测和显示等模块,如图4所示。

(1) 初始化 初始化对象包括程序变量,数据采集任务和数据储存任务。在初始化阶段,须为数据采集任务定义指定采集设备和端口、参考时钟,并确定采样参数。数据储存任务的初始化则包括定义储存路径、储存名称和储存变量的格式。

(2) 信号同步 在开始数据采集任务前须对所有数据采集卡进行同步处理,保证所有信号处于同一时基,以确保采样精度。具体实现方法为:在数据采集卡的初始化过程中增加一个DAQmx导出信号节点,向共联通道输出一个触发信号,并在其他数据采集卡初始化中增加硬件连接节点,获取触发信号的上升沿,以实现同步测量。

(3) 在线显示和调参 根据换挡过程在线观测的需要,设计了换挡过程工控界面如图5所示。它包括换挡控制区、挡位状态区、CAN总线状态区和信号图形显示区,换挡过程信号的可视化有助于换挡过程的分析和控制参数的在线调试。

(4) 换挡控制 IMT换挡过程的被控对象是时变的,其特点是分阶段多目标、多控制变量、存在模式切换,因此换挡控制模块是测控系统软件设计的核心。与换挡过程类似,控制算法包括电机卸载、摘挡、电机主动调速、挂挡和转矩恢复5个控制状态。算法的具体内容参见3.2节。

(5) 数据存储和回放 采用了队列的存储方式进行数据的快速、大量存储。通过队列在数据采集卡中分配一段缓存,采集的数据在写入缓存的同时往下位机硬盘中写数,这种并行处理的方式最大程度地避免了数据的丢失。

在试验结束后,可通过NI MAX将储存在下位机中的数据文件传输至上位机,进行数据回放和离线分析。

2.2 换挡控制算法

IMT换挡品质的优化目标主要考虑缩短换挡时间和降低换挡冲击。其被控对象包括驱动电机和换挡电机,由于驱动电机具有转速闭环、转矩闭环两种控制模式,换挡电机还具备位移闭环功能,换挡过程的控制量为驱动电机的转矩与转速、接合套的位移、速度和换挡力。协调控制策略在换挡不同阶段使驱动电机和换挡电机工作在正确的闭环模式,并在适当的时刻进行切换。换挡协调控制算法如图6所示。

卸载控制 测控系统向驱动电机控制器发送卸载命令,驱动电机接收到命令后以阶梯方式进行卸载,此时换挡电机保持锁止状态;

摘挡控制 待驱动电机回复卸载成功报文后,测控系统向换挡电机控制器发送一定数量的脉冲信号,让换挡电机在位移闭环模式下准确将接合套控制至空挡位置。

主动同步控制 测控系统根据测得的变速器输出轴转速和目标挡位信息计算驱动电机的目标转速,连同调速指令一起发送给驱动电机控制器,驱动电机切换到转速闭环模式,开始调速。

挂挡控制 当驱动电机和目标转速差小于一定值时,测控系统向驱动电机发送模式切换指令,将驱动电机切换回转矩闭环;然后向换挡电机发送模式切换指令,将换挡电机切换为换挡力闭环状态,以换挡力闭环的方式完成挂挡。

转矩恢复控制 当监测到行程开关信号后,向驱动电机控制器发送转矩恢复指令,并停止换挡电机。

3 换挡试验

搭建的电机-变速器一体化试验台架如图7所示,主要由驱动电机、变速器、负载、自动换挡单元和换挡测控系统5部分组成。通过电机-变速器一体化换挡台架试验对测控系统的性能进行了验证。

IMT换挡试验结果如图8所示。在0.28~0.4s的时间范围内,电机开始卸载;然后在电机的位移闭环模式下,将接合套迅速摘至空挡,摘挡力约为50N,摘挡过程持续0.17s;监测到空挡信号后,经过约0.25s的主动同步过程,电机将变速器输入轴转速同步至目标转速220r/min。

换挡电机在转矩闭环模式下进行挂挡,在0.9s附近出现约20N的换挡力台阶,根据对系统的分析这可能是接合套克服空挡定位弹簧所致[6]。接合套开始与同步环接触,开始机械同步过程,同步剩余的转速差,机械同步时间约为0.2s,峰值换挡力为100N;待机械同步完成后,接合套开始拨齿并与同步环啮合,在啮合瞬间接触力消失,所以尖峰右半部分出现很大的突降;经过约0.05s的自由行程后,与接合齿圈接触开始啮合,产生了约100N的二次冲击力,持续时间0.1s,在啮合完成时同样出现了换挡力的突降。最后,接合套自由移动至啮合位置,与定位块碰撞后产生了约50N的冲击力,挂挡过程结束。

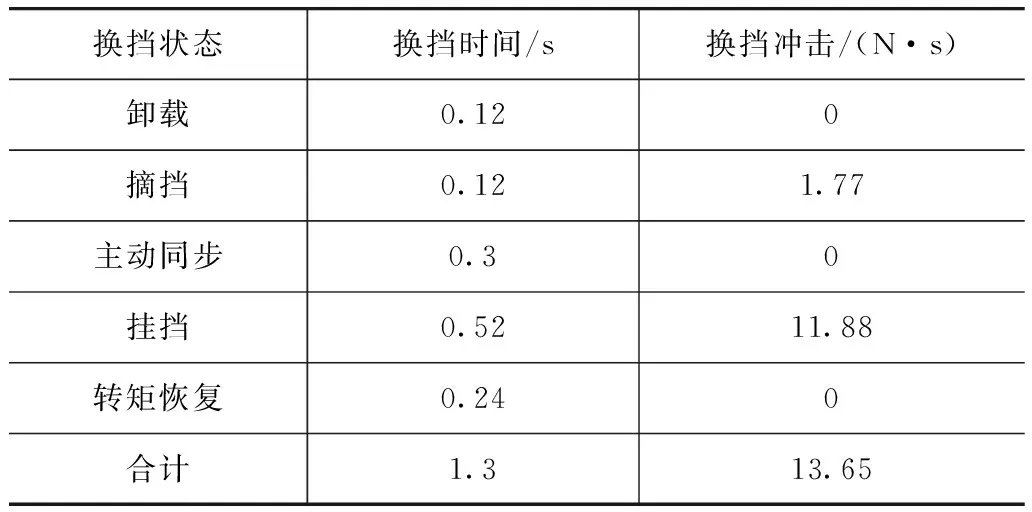

挂挡完成后,电机经过0.23s恢复至正常工作转矩。对本场合,采用换挡力的冲量来表示换挡冲击,以评价换挡品质。换挡过程各阶段的换挡时间和换挡冲击如表4所示。换挡过程的总时间为1.3s,峰值换挡力不高于150N,换挡总冲击为13.65N·s,说明所设计的换挡控制策略能够实现较好的换挡品质。

表4 换挡各阶段持续时间和冲击

经过多次试验证明该测控系统性能稳定,实现了预期目标。

4 结论

针对IMT换挡试验台架设计了测试系统:包括上下位机两部分,上位机采用PC+Labview的方式,具备换挡过程的在线监控和离线分析的功能;下位机由实时系统和数据采集卡组成,满足信号实时测量和控制的要求。软件设计包括初始化、信号同步、换挡控制、数据储存和显示分析等功能模块,实现了换挡过程的关键信号可视化。大量换挡试验表明,测控系统达到了预期的目标,所设计的分阶段换挡控制策略实现了较好的换挡品质。该平台为IMT换挡过程分析和控制算法优化提供了保证。

[1] 傅洪.车用驱动电机-变速器一体化系统换挡过程研究[D].北京:清华大学,2011.

[2] 程潇骁.电机变速器耦合系统换挡过程动力学建模与控制策略研究[D].北京:清华大学,2014.

[3] Masding P W, Bumby J R, Herron N.A Microprocessor Controlled Gearbox for Use in Electric and Hybrid-electric Vehicles[J].Transactions of the Institute of Measurement and Control,1988,10(4):177-186.

[4] Yu C H, Tseng C Y, Lin S Y.Development of a Clutchless Automatic Manual Transmission System for Electric Vehicle[C].25th World Battery, Hybrid and Fuel Cell Electric Vehicle Symposium & Exhibition,2010:1-4.

[5] Zito G.AMT Control for Parallel Hybrid Electric Vehicles[C].Proceedings of the FISITA 2012 World Automotive Congress,2013:457-468.

[6] Kim S J, Song C, Kim K S, et al.Analysis of the Shifting Behavior of a Novel Clutchless Geared Smart Transmission[J].International Journal of Automotive Technology,2014,15(1):125-134.

Design of Measurement / Control System of Shifting TestBench for Integrated Motor-Transmission

Cheng Xiaoxiao1, Chen Hongxu1, Ren Chenjia1, Chen Shaofeng2& Tian Guangyu1

1.TsinghuaUniversity,StateKeyLaboratoryofAutomotiveSafetyandEnergy,Beijing100084;2.ChinaAutomotiveEngineeringResearchInstituteCo.,Ltd.,Chongqing401122

For achieving the optimal control for the shift process of integrated motor-transmission (IMT), a measurement and control system of test bench is developed.In view of the functional requirements and the distinctions of shifting process of IMT, an upper and lower computer structure is adopted for the system, in which the upper computer fulfils the tasks of software function design and control algorithm implementation with NI-Labview, while the lower computer with real-time operating system measures the key signals of shift process and sends out the control instructions.The shift control adopts a phase-wise multi-objective coordinated control algorithm for improving shift quality.The results of numerous shifting tests show that the system is stable in performance and can fulfill the functions of synchronous signals acquisition, data storage, real-time display, shift control and on-line parameter adjustment, providing a basis for the modeling and control strategy optimization of shift process.

IMT; shift process; control strategy; measurement and control system

*国家科技部973计划项目(2011CB711202)资助。

原稿收到日期为2013年3月24日,修改稿收到日期为2013年9月29日。