Recycle PET再生涤纶机织面料的染整工艺探讨

薛以强 李 峻

(1.苏州南华纺织整理科技有限公司 , 江苏苏州 215228 2.江苏省纺织工程学会染整专业委员会 , 江苏苏州 215000)

近年来,再生PET纤维的发展迅速,其生产的各种新型的环保再生面料,在国外尤其是欧美发达国家很受青睐,用途非常广泛,可以用于服装用纺织品:如运动服装、户外运动用品面料等;休闲用纺织品:如登山包、箱包用料以及雨伞面料等;工业用纺织品:建筑基布、工装面料等以及家用纺织品。

Recycle PET面料利用可乐瓶回收的再生环保纤维原料,将回收的可乐瓶辗成碎片后,经过抽丝加工制成再生涤纶长丝,可循环使用并有效减少二氧化碳的排放量,比常规流程生产的聚酯纤维节省近80%的能源。与普通涤纶相比,再生涤纶的吸湿性、透气性佳,可广泛应用于运动类服装的生产。但是,再生涤纶的含油率较高、刚性大,其强力、耐热性不及普通涤纶,厂家生产的每批再生涤纶在性能、色泽上有一定差异,因此增加了其后续加工的难度。

随着我国经济快速发展,资源短缺和环境恶化的矛盾日益显现。据统计,用1吨废PET瓶可以生产0.98吨左右的再生PET纤维,少用6吨石油,3立方米的填埋空间。为此,废旧塑料的回收利用,生产再生涤纶是发展循环经济,建设资源节约型社会的必然选择。目前,关于于再生涤纶纺纱、织造方面的研究较多,再生涤纶已经应用于混纺纱、地毯、服装、床上用品等,但对其染整方面的研究还很少,大部分厂家用普通涤纶的染整工艺对再生涤纶进行处理,导致最终面料出现强力低、染色不匀、有皱印、批差大等问题。本文针对以上问题对再生涤纶机织面料的染整工艺进行探讨。

1 试验工艺

1.1 试验面料

再生涤纶:以200D/100F 仪征化纤再生FDY涤纶长丝的涤纶牛津布;

普通涤纶:以200D/100F 恒力化纤FDY涤纶长丝的涤纶牛津布。

1.2 试剂与仪器

助剂:高效退浆精练剂S-310A、TS-30(苏州森立)、精练去油剂HK1018A(宁波华科)、精练退浆剂RAX100(天津达一琦)、烧碱(工业级)、高温分散匀染剂LV-435(苏州维明)、冰醋酸(工业级)、醋酸钠(工业级)、螯合分散剂700JP(苏州维明)等。

分散染料:德司达的大爱尼克斯ETD系列(黄棕ETD300%、红玉ETD300%、蓝ETD300%)

分散黄棕S-ER150%、分散红F3BS150%、分散蓝2BLN 200%等。

仪器:常温振荡染样机(台湾高铁)、红外线染样机(台湾瑞比)、Datacolor 650测色配色仪(美国Datacolor公司)、 耐洗色牢度实验机、耐光牢度试验机(James H.heal & Co.Ltd.Halifax England)、强力测试仪、汗渍色牢度烘箱(南通宏大实验仪器有限公司)等。

1.3 染色配方

分散染料 %(o.w.f) X

冰醋酸 g/L 0.8

高温分散匀染剂 g/L 1

醋酸钠 g/L 1

螯合分散剂g/L 0.3

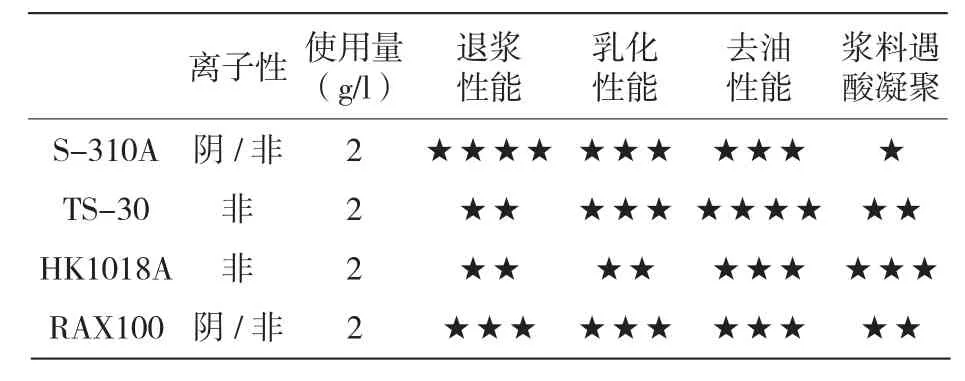

1.4 染色工艺曲线

图1 染色升温曲线

2 测试方法

2.1 退练精练剂试验

2.1.1 对纺纱油剂的乳化性

2.1.1.1 测试用水:配制30%液碱 20g/L碱水备用

2.1.1.2 测试用油配制:纺纱油剂60克、硅油15克、机油20克、5克高熔点白蜡;再加入油溶性染料 0.2克,加热70℃充分溶解后冷却使用。

2.1.1.3 测试液配制:

精练剂 2-5 克

碱水 44.5-47.5克

测试用油剂 0.5克

总计 50克

2.1.1.4 试验步骤:

称取精练剂2-5克,分别加入测试用碱液44.5-47.5g搅拌均匀后,再加入0.5 g配制好的试验用油剂;将以上的测试液充分搅拌后加热处理90-95℃/20分钟后,冷却至80℃,倒入透明玻璃瓶中,静置后观察乳化性。

2.1.2 对浆料遇酸凝集防止效果

测试液配制(模拟退浆液):以250毫升玻璃锥形瓶取100克纯水,加入1克 烧碱(30%)搅拌均匀后,加入1克的丙烯酸浆料HW-200,搅拌均匀至完全溶解,再加入退浆精练剂1克充分搅拌均匀。

将约0.8克的冰醋酸滴入调配好之模拟退浆液测试液,调整pH至5并加以搅拌,置入甘油打色机内以98℃处理5分钟后,观察浆料凝集情形。

2.2 对于再生涤纶纤维的染色性能的测试方法

2.2.1 色差的测试方法

使用Datacolor650测色配色仪器得到不同批次织物染色后的颜色差异ΔE。

2.2.2 相对上染率的测试方法

相对上染率=A/B×100%

其中:A— 某条件下染出的织物K/S值

B— 135℃×30min条件下染出的织K/S值K/S值通过DATACOLOR读出

2.2.3 力份的测试方法

力份通过DATACOLOR读出

其值表示的意义:测试样与标样染色深度的百分比。

2.2.4 强力损失率的测试方法

强力试验按照美国材料与试验协会标准ASTM D 3786 规定进行

强力损失率=(P0-P1)/ P0 ×100%

其中:P0为处理前织物胀破强力; P1为处理后织物胀破强力。

2.3 染色牢度测试方法

2.3.1 耐水洗牢度的测试方法

耐洗色牢度试验按照ISO 105:C06规定进行。

2.3.2耐汗渍牢度的测试方法

耐汗渍牢度试验按照ISO 105 E04纺织品 色牢度试验 第E04部分:耐汗渍色牢度酸汗渍牢度部分的规定进行。

2.3.3 耐光牢度的测试方法

耐光牢度试验按照ISO 105 B02 纺织品 色牢度试验 第B02部分:耐人造光色牢度:氙弧灯试验的规定进行。

2.3.4 色牢度评级

色牢度评级按照ISO 105 A02纺织品 色牢度试验 第A02部分:评定变色用灰色样卡及ISO 105 A03纺织品 色牢度试验 第A03部分:评定沾色用灰色样卡评定。

3 试验结果与讨论

3.1 再生涤纶纤维自身性能对染色效果的影响

由于再生涤纶纤维的生产工艺较长,原料多样,故生产出的再生涤纶的质量较难控制。表1为不同批次的再生涤纶织物,应用同一染色处方,同一染色工艺染出来的织物色差情况。从表1可以看出,采购的再生涤纶,即使出自同一厂家、同一型号,不同批次间的产品也会有较大差异,尤其在强力和色光方面尤为明显。对于此情况,我们在每筒纱线织造前对其强力进行检测,只有检测合格的纱线我们才会继续使用;此外,即使之前做过的颜色,不同批次的织物染色前均要重新复样,以免不同批次织物底色的差异造成最终色光的差异。

表1 再生涤纶自身性能对染色效果的影响

3.2 再生涤纶牛津布的前处理工艺的制定

3.2.1 精练退浆剂的选择

由于再生涤纶牛津布的含油量和含浆料较普通涤纶布要高,所以在前处理工序中,根据所染颜色深浅,优选前处理助剂,要求精练退浆剂具有去油退浆的综合能力好,其乳化力稳定以及对浆料遇酸凝集防止等性能。我们选择几款精练退浆剂进行性能比较见表2(按照2.1试验方法),实验结果表明,其中综合性能以S-310A最好,其次RAX100较好。

表2 前处理精练剂的各项性能对比

3.2.2 前处理温度的选择

我们选择精练退浆剂S-310A和RAX100进行再生涤纶布前处理温度的试验,见表3。试验表明:对选用S-310A进行三个精练温度条件(95℃、100℃、110℃)下的精练综合效果分析来看,再生涤纶布比普通涤纶布的前处理工艺温度(95℃)略微提高,有助于除油性能的改善,以及保证最终布面的染色效果良好。实验结果表明,S-310A在精练温度110℃的效果最好。

表3 精练退浆剂在不同精练温度下的性能影响

3.3 再生涤纶牛津布的染色工艺的制定

3.3.1 再生涤纶的分散染料选择

我们根据再生纤维生产厂家提供的再生涤纶纱线进行染色试验来看,其上染速度较普通涤纶纱线要快,因此在选择分散染料时,预先考虑选用适合快速染色或者中高温区域内容易上色,而且匀染性和覆盖性良好的分散染料,其中尤为适合的是德司达的EDT系列的分散染料和部分国产分散染料(S型或者SE型),这里重点考虑一些染色工艺的制定。

3.3.2 再生涤纶升温曲线的制定

图2中是德司达的分散染料红玉 ETD300%(1%o.w.f)对再生涤纶与普通涤纶的上染速率曲线,从图中可以看出,与普通涤纶相比,再生涤纶能在较低温度时完成上染过程,所以在制定再生涤纶染色工艺时,升温速率应比普通涤纶慢,染色保温温度可比普通涤纶低。我们通常生产普通涤纶织物的染色温度制定为135℃,而再生涤纶织物的染色温度,我们设定在125-130℃范围内。

图2 再生涤纶与普通涤纶织物上的相对上染率曲线

3.2.3 染色保温时间的制定

图3是保温时间对分散染料红玉 ETD300%L(1%o.w.f)的染色深度影响。从图3可以看出,由于再生涤纶的纤维晶体排列不紧密,同样时间内再生涤纶织物染色后颜色更深,因此,再生涤纶织物染色时可以适当减少染色时间。一般普通涤纶织物染色时间为30min,再生涤纶织物染色时间为20min。

图3 保温时间对分散染料红玉 ETD300%(1%o.w.f)的染色深度影响

因此图3可以表明再生涤纶的得色量要略大于普通涤纶。所以用相同处方染色,再生涤纶的颜色要比普通涤纶略深。

3.2.4 染液pH 值的制定

普通涤纶用分散染料染色时,一般pH值控制在4-5,由于pH值的确定主要和染料的结构有关,所以,对于再生涤纶织物的染色,其pH值的控制和普通涤纶基本一致。

3.3 再生涤纶还原清洗工艺的制定

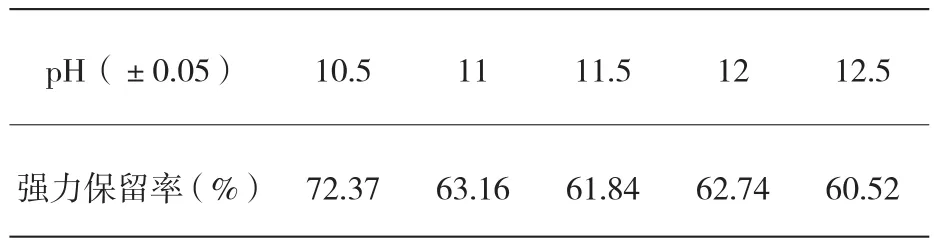

涤纶织物耐碱性差,再生涤纶由于采用可乐瓶回收的再生纤维原料等,其耐碱性更差。所以,再生涤纶织物做还原清洗时要格外注意清洗液的烧碱用量,表4中是不同pH值的碱液85℃处理20min后再生涤纶的强力保留率。

表4 染色后还原清洗液pH值对强力的影响

从表4可以看出,当pH值大于11以后,再生涤纶的强力损失严重,故我们在制定还原清洗工艺时,要控制pH值不超过11,通常片碱用量控制在2g/l。

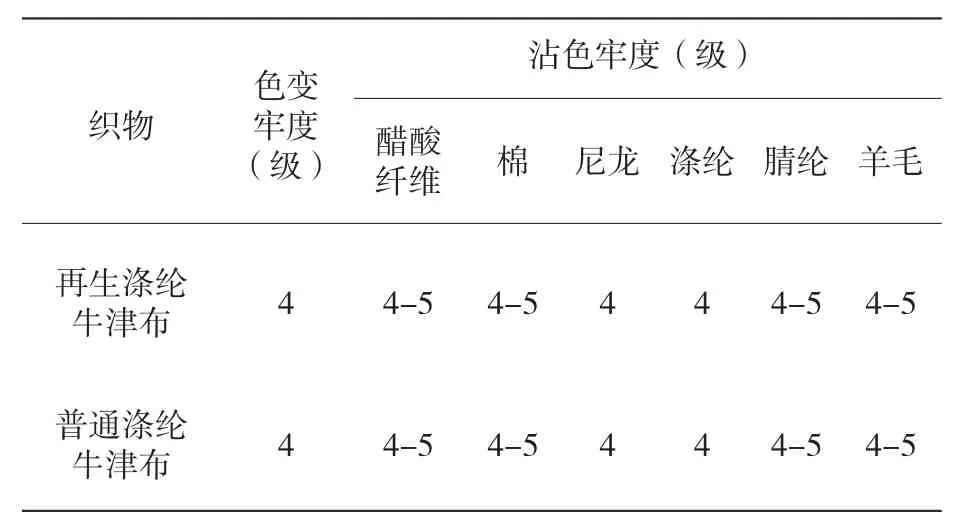

3.4 再生涤纶面料各项牢度测试

表5、6分别为选用分散染料红玉ETD300%在普通涤纶用135℃×30min染色工艺、再生涤纶用125℃×20min工艺条件下,最终织物耐水洗色牢度、耐酸汗渍色牢度和耐光色牢度的测试结果。

表5 染色试验后耐水洗色牢度

表6 染色试验后和耐光色牢度

从以上的色牢度测试结果可以看出,经以上工艺染出的再生涤纶与普通涤纶各项牢度相近。

4 再生涤纶机织面料的生产实践

我们根据再生涤纶机织面料的大量试验结果,选定在高温高压卷染机(无锡永利印染机械有限公司)上进行生产,以下为200D/100F 再生FDY涤纶长丝的涤纶牛津布生产工艺为例。

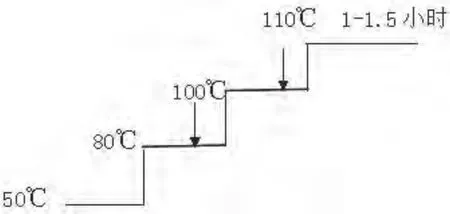

4.1 卷染机前处理工艺

(1)前处理精练退浆液配方:

30%烧碱 g/L 50

高效退浆精练剂S-310A g/L 2.5

螯合分散剂g/L 0.5

110℃ 保温1-1.5小时(6-8道),水洗100℃一道、90℃一道 80℃一道,冷洗一道完毕。

(2)工艺曲线图

4.2 卷染机染色工艺

(1)分散染料染液配方:

分散蓝2BLN 200% % (o.w.f) 1.82

分散红F3BS150% % (o.w.f) 0.67

分散黄棕S-ER150% % (o.w.f) 0.12

高温分散匀染剂LV-435 g/L 0.8

螯合分散剂700JP g/L 0.5

冰醋酸调节PH 4-5

染色温度 125℃,75℃至105℃之间的升温速率必须控制在1℃/分钟,升至125℃

后保温30-40分钟(2-4道),然后排气降温排液,还原清洗。

(2)还原清洗液配方:

液碱 g/L 2

保险粉 g/L 2

清洗温度80℃二道

4.3 定型工艺

由于再生涤纶干热收缩率或沸水收缩率差异较大,在印染加工受热处理时会产生不同收缩,会造成布幅宽窄不一,形成不规则的条形皱痕,所以再生涤纶比普通涤纶的热定型工艺控制稍严格,具体定型工艺如下(按八节烘箱为例):150℃(二节)、165℃(二节)、175℃(四节)。

5 结论

5.1 本文讨论了再生涤纶纤维自身性能对染色效果的影响,由于再生涤纶纤维性能比普通涤纶纤维在染整加工过程中更不稳定,要求每批再生涤纶面料在染色前需重新复样和调整染色配方。

5.2 对于再生涤纶机织面料的前处理工艺的制定,宜选用去油、乳化、渗透和防止浆料反沾等性能良好的精练退浆剂S-310A,前处理精练温度控制在110℃,其效果比较理想。

5.3 对于再生涤纶机织面料的分散染料选择,宜选用适合快速染色或者中高温区域内容易上色,而且匀染性和覆盖性良好的分散染料。在染色过程中,75-105℃间的升温速率控制在1℃/分钟为最佳。

5.4 再生涤纶机织面料的染整加工,我们采用在高温高压卷染机上进行前处理和染色,必须严格控制布面的折皱和平整度,例如:现场做到干布进缸、干布回平、张力均匀、温控恒定等要求;定型温度严格控制。

5.5 Recycle PET再生涤纶面料在未来的能源利用和循环经济过程中,具有很大的发展空间。本文提出一些改善再生涤纶面料在染整过程中的染色均匀性、布面平整、批差等问题,为再生涤纶面料的染整开发提供了一定的实践经验。

[1] 许畅等.再生涤纶针织面料的染整工艺[J] .针织工业.2012(8):30-32.

[2] 赵 涛.染整工艺与原理[M].北京:中国纺织出版社.2009.

[3] 吴 立.染整工艺设备[M].北京:中国纺织出版社.1993.