汽油机固液耦合传热数值模拟*

孙 平,于秀敏,董 伟,许思娜,何 玲

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

2015061

汽油机固液耦合传热数值模拟*

孙 平,于秀敏,董 伟,许思娜,何 玲

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

为某汽油机建立其一维GT-POWER模型和三维FLUENT模型;将一维GT-POWER模型计算结果作为边界条件,输入FLUENT中完成发动机外特性的固液耦合传热模拟计算,并进行其温度场、水套的速度场和传热系数场等的分析。最后通过实验进行验证。

汽油机;固液耦合;传热;数值模拟

前言

车辆散热冷却研究中,过热零部件较好的分析方法是整体耦合计算,将固体和液体作为一个整体,让两者在计算中互为边界进行迭代运算,从而得到各部分的温度场分布,为固体的强度运算和液体沸腾传热计算提供更准确的边界条件。

整体耦合传热分析发动机的基本方法是将进排气道、气缸内的燃气和整个机体(缸体、缸盖和缸垫)作为一个整体进行发动机传热计算。文献[1]中对气缸盖采用耦合传热计算其温度场分布,并对汽油机的爆燃现象进行了研究分析。文献[2]~文献[4]中也做了耦合的相关研究。文献[5]中研究了SI(火花点火)发动机的冷却系统固液耦合传热,重点模拟了一台5.4L的V8发动机在全负荷工况下某一缸受热点的预测。文献[6]中利用耦合传热模型研究了活塞表面的传热和温度分布,得到了理想的期望结果。文献[7]中对高性能的SI发动机缸盖燃烧室顶部进行了固液耦合传热不同CFD方法分析的对比。

文献[8]中对WD165柴油机其中一缸的机体进行稳态的耦合传热研究,得到缸套和水套的温度分布云图及冷却水的压力、速度和传热系数的分布云图。文献[9]中重点研究了四缸柴油机缸体固液部分的热负荷及强度分析。文献[10]中利用ANSYS-FLOTRAN对某型柴油机缸盖做了耦合分析。文献[11]中研究了6110柴油机中的耦合传热,视发动机机体、缸套、缸垫、缸盖、水套、缸内燃气为一个耦合体系,模拟其传热状况。文献[12]中也利用一维软件GT-POWER仿真得到缸内工作过程燃气的温度、传热系数和缸套侧、进排气侧的温度,并在此基础上对冷却水套局部的沸腾传热进行了分析。文献[13]中建立了某款柴油机的模型,将机体及其冷却水套视为整体进行了耦合传热分析。这些研究存在的欠缺是在三维模型网格划分时,固液耦合面分为独立的两部分然后组装在一起,或者在考虑三维流动边界条件时发动机模型不是从空滤到三效催化转换器的整体模型。

本文中以某汽油机为研究对象,建立其进排气系统、气缸、曲轴箱、燃油喷射系统和附件如空气滤清器、三效催化器等模块的一维GT-POWER模型,以及缸体、缸盖、整体水套、上水孔水套、水泵的FLUENT三维模型。将一维模型仿真输出的燃气传热条件处理后输入到FLUENT中进行计算,对其温度场、水套速度场和传热系数场等进行模拟分析研究。

1 一维GT-POWER模型的搭建

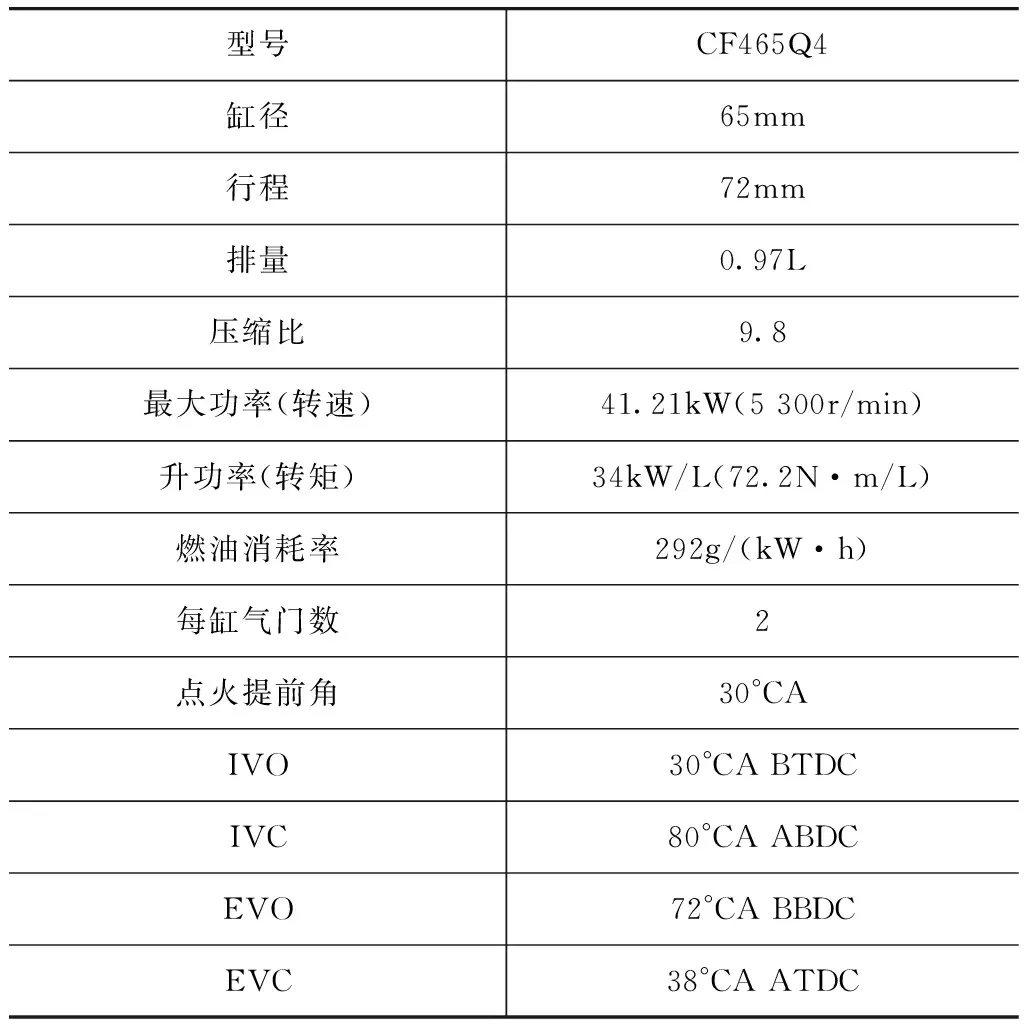

一维GT-POWER建模主要是解决CFD三维计算流动边界条件的问题。CF465Q4发动机的主要参数见表1。

表1 CF465Q4主要技术参数

1.1 CF465Q4的工作模型和参数设定

根据CF465Q4的总体结构布置,利用GT-POWER建立了从进气系统一直到排气系统的一维管路系统工作过程模型,如图1所示。这里主要介绍重要部分的建模。

1.1.1 进排气系统

利用Discretizer模块可用转化好的三维STL格式进行自动网格划分,最终转化成一维管路系统的模式。模型图基本都是由管路和管接头组成。

1.1.2 进排气道与进排气阀门

气道喷射的汽油机,其气道的形状、尺寸等因素对燃料的混合程度影响较大,在GT-POWER中采用流量系数综合评价其影响因素。通过Flow-coefficients模块设置气门直径和进气的质量流量、温度、压差等求得流量系数。

1.1.3 气缸

气流在诸多部位的节流作用下,最终进入气缸内形成涡流、滚流等流动。在GT的计算中,利用KINETIC方程和紊流耗散率方程。在计算第1个循环时,发动机第1缸的涡流滚流是从进气门关闭时刻开始的。在第1个循环过后,利用计算的涡流与滚流系数作为后续计算的已知条件,代入下一个循环中进行涡流与滚流的计算。

本文中采用“EngCylCombSIWiebe”燃烧模式。在模块中考虑了气缸几何尺寸、燃烧持续期、燃烧过半对应的曲轴转角、燃料成分等各种因素对放热率的影响。

建模中除上述系统外还包括燃油喷射系统、曲轴箱和附件的设置等。

1.2 一维模型的验证

在全负荷工况下运行40个循环,得到如图2和图3所示的外特性模拟结果。

两组数据相比较,一维整机模型计算结果与实验值吻合程度比较高,但是由于进气系统的流量系数的值是在气道稳压差下测得,与实际情况有偏差。但整体误差都在5%以内。

2 固液耦合计算

研究对象是该款汽油机的缸体、缸盖、整体水套、上水孔水套和水泵的模型。水泵的额定流量为96L/min。

2.1 研究对象三维模型及其简化

汽油机模型通过PRO/E建立,如图4和图5所示。对于一些不影响流场的复杂腔道做最细致的改善,且保证其改善结果不影响发动机零部件的温度计算。对复杂的冷却水套内部腔道没有简化,只是将缸盖鼻梁区域的典型部位进行了网格细化。对于缸体的外表面的螺栓孔和机体内部的定位螺栓及影响网格划分的部分都做了相应的处理。

2.2 三维模型的网格划分

本文中将在一个软件中实现网格的划分和导出。首先将整体的发动机三维PRO/E模型转化成IGES格式导入到ANSA软件,将水套腔道分离出来,进行定义与交界面处面网格的划分。以交界面处的面网格为基准,分别对固体和液体区域方向进行不同体的定义。这样就在一个整体中分离出了所需求的不同材料的体单元。最后将分离出的体单元进行单独的体网格的划分。

整体的网格全部采用非结构化四面体网格,各个部件的网格如图6~图8所示。其中缸体网格数为108万,缸盖网格数为77万,整体的水套网格数为134万。

2.3 计算的控制方程和计算采用的模型设置

三维固液温度场计算就是对下列方程[12]进行求解,对象为不可压缩的流体和固体。

(1)

(2)

能量守恒方程:

(3)

k-ε湍流模型方程:

(4)

(5)

在模拟水泵时,采用FLUENT软件中的MRF(moving reference frame)模型模拟水泵的叶轮部分。

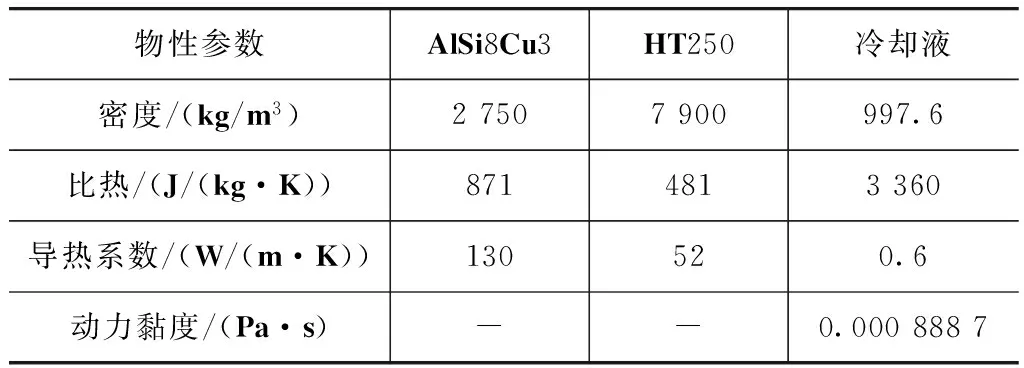

2.4 计算模型材料物性的设置

缸盖材料是AlSiCu3铸铝合金,缸体材料是HT250灰铸铁,冷却液为水与乙二醇按1∶1配置,其物性参数均见表2。在计算中假设材料的物性参数为定值。

表2 计算模型中材料的物性参数

2.5 计算模型边界条件的设置

在固液耦合计算中,FLUENT软件中大部分采用的是壁面第三类边界条件,即相应部位的温度和传热系数。

2.5.1 燃气的传热边界条件

采用应用广泛的Woschni改进公式计算。计算工况选用发动机的额定工况(转速为5 300r/min),即最大功率工况。采用一维GT模型计算的气缸内燃气温度和燃气的传热系数作为三维计算的边界条件,如图9所示。这种变化的边界条件可以通过FLUENT软件的用户自定义函数(user defined function, UDF)功能实现。

2.5.2 进排气道的传热边界条件

模型所计算的是发动机的稳态温度场,其温度和传热系数也由一维模型提供,如图10~图11所示。

2.5.3 缸盖、缸体和曲轴箱的传热边界设置

缸体、缸盖和曲轴箱的外边界设置根据如下经验公式得到。

ha=0.32Re0.675Pr0.4(ka/le)

(6)

式中:ha为传热系数,W/(m2·K);Pr和Re分别为周围流动空气的普朗特数和雷诺数;ka为导热系数,W/(m·K);le为发动机整个外围特征尺寸,m。

各个部分的温度值将按照台架试验中的实际情况来设置。

2.5.4 冷却水套出入口边界的设置

将水套的入口设置为mass-flow-inlet,流量为96L/min,另将出口设置为outflow自由出口。温度按实际情况设置。

2.5.5 固液耦合面的设置

在计算过程中,固体给流体提供计算边界,流体也给固体换热提供计算条件。这部分边界不能预先已知,须在计算中采用一种整体离散与整体求解的方法,以节省计算时间。在FLUENT软件中,固液耦合面在导入模型后会自动生成一种面与面shadow的匹配。

固液交界面的传热公式如下:

TW|1=TW|2

(7)

qW|1=qW|2

(8)

(9)

式中:1和2分别表示固体和液体的区域。

2.5.6 其它部件的边界设置

在计算中忽略了垫圈,设置其接触面为绝热。机油冷却器和润滑油道对缸体传热的影响也按照壁面第三类边界条件处理,由于不是主要内容,这里只给出方法说明。对传热影响比较小的定位孔和螺栓孔都设置成第一类边界条件,绝热类型。

2.6 计算结果分析

发动机内部冷却液的流动方向如图12所示。冷却液从水套的入水口A进入机体后经水泵进入到排气侧水套腔道,最后从进气侧的B处流出,再通过缸垫上的上水孔进入到缸盖冷却液流动腔道内,带走发动机缸盖零部件的多余热量。

2.6.1 缸体和缸盖冷却水套的速度分布

冷却液的速度如图13所示。据CFD计算的经验,在热负荷高的区域冷却液速度达到0.5m/s即可。由图可见:整体上速度分布较不均匀;A区的流速较高,排气侧的流速明显大于进气侧;在C区出现了回流与流动死区,是由于水泵位置偏低或此处上下部速度差较大。整个流动过程中流阻比较大导致内部出现复杂的流速分布区域,是进气侧流速低的原因。

上水孔的速度分布如图14所示。由图可见:平均流速在1~2m/s,基本满足冷却要求;其中进气侧分布有1~9号水孔,10~22号分布在排气侧;2和3号上水孔流速偏高达到3.75~4m/s,21、22号上水孔流速偏低为0.25~0.5m/s,分布不是很均匀。这是由于2、3孔正好对着进气侧的出口处,且正好对着上部缸盖的出水孔,而有5%的流量没有经水泵而直接通过上水孔从水套的出口流出,没有起到冷却的作用。21、22号水孔处于冷却水路的末端,由于流动中的压力损失和缸盖的分流作用,最后到达末端的流量也就越来越少,体现在末端上水孔位置的流速相应地降低。

图15为缸盖上的水套底端面的速度分布云图。由图可见:分布不是很均匀,热负荷最高的进排气门座与火花塞之间的鼻梁区域的平均流速在0.6m/s,此区域对缸盖是个严重的考验,应该在此部位重点考虑结构改进。

图16为缸体水套水泵速度分布。由图可见:水泵内部的流场分布很均匀;由于水泵出口的流动速度很高,导致进入机体的水流不很稳定,水套的下部区域比上部区域的流速高,这也是导致图示A处出现回流与漩涡的主要原因。

2.6.2 缸体和缸盖冷却水套传热系数分布

图17为缸体和缸盖的传热系数分布云图。据经验在发动机热负荷较高区域,其传热系数达到5kW/(m2·K)以上即可满足冷却要求。由图可见:在2、3缸的进气侧传热系数偏低,为3kW/(m2·K)左右,须改进结构来调整冷却;此外缸盖的大部分区域的传热系数都在5kW/(m2·K)以上,基本上都满足冷却要求。

2.6.3 缸体内壁的温度场

图18为缸体内壁的温度场云图。由图可见:缸套内壁的温度分布基本很均匀,最高温度位于2、3两缸相接连接处的薄壁之处,达到429.4K,这是由于此处承受着来自两缸共同的热负荷,且3缸位于冷却液的末端位置;在缸内壁面的下部温度较高,达410K左右,这是由于缸体的高度有112mm,而水套只有85mm,缸体下部区域并未被冷却液包围冷却,故缸壁的偏下部区域呈现的温度比较高。

图19为燃烧室顶部的火力面的温度场的分布云图。由图可见:最高温度均出现在排气门与火花塞之间的鼻梁区域,其中3缸的鼻梁区域的温度最高,达到452.5K,在缸盖零部件的设计温度范围内,基本符合要求。

2.7 实验验证

由于实验条件的限制,在汽油机温度测量中只将缸盖热负荷比较高的关键部位进行了测量,即排气门与火花塞间的鼻梁区域,测点都分布在4个缸的这些鼻梁区域内,如图20所示。

图21为各个气缸燃烧室顶部鼻梁区域在节气门全开、不同转速下的温度值。由图可见:总体趋势是随着转速的提高,温度都有升高;在整个温度分布中,3缸温度最高,最大功率时达到176.2℃;其次是4缸的温度,为170.1℃;1缸的温度达到169.8℃;2缸的温度为164.6℃。其分布规律与冷却液的冷却情况有着很大的关系。图22和图23分别为最大转矩工况(4 300r/min)和最大功率工况(5 300r/min)

下缸盖的最高温度区域实验值与计算值的对比,误差在5%以内。

3 结论

整体耦合传热分析能在车辆散热冷却研究中为固体的强度计算和液体的沸腾传热计算提供更精确的边界条件。以固液分界面为基准一次性完成发动机部件的网格划分,将从空气滤清器到三效催化转化器的GT-POWER一维模型计算结果作为边界条件完成发动机外特性的固液耦合传热计算。

在2缸的进气侧有出水口和上水孔,从此处进入水套的一部分冷却液会顺着这个上水孔直接从缸盖流出,此处的流速比较大,冷却效果好,温度也相对最低。水泵出口设置在1缸靠近排气侧的位置,虽然出口的流速很高,但这里存在有流动死区和漩涡,此处的上水孔位置的流速不是很高,缸盖处的冷却效果较差,所以此处的温度比2缸高一些。在冷却液的流经途径中,随着其吸收的热量越来越多和压力损失越来越大,体现的温度也越来越高,到3缸的鼻梁区位置达最高值。4缸缸盖进气侧因设置有出水口,流速比较大,对缸盖能够起到一定的冷却作用,故此处鼻梁区域的温度较3缸低一些。

[1] Kleemann A P. Numerical Study on Knock for an SI Engine by Thermally Coupling Simulations and Conjugate and Cooling Circuit Simulations[C]. SAE Paper 2003-01-0536.

[2] Memon Zakirhusen K, Sundararajan T, Lakshminarasimhan V, et al. Parametric Study on Fin Heat Transfer for Air-cooled Motorcycle Engine[C]. SAE Paper 2005-26-361.

[3] Memon Zakirhusen K, Sundararajan T, Lakshminarasimhan V, et al. Simulation and Experimental Evaluation of Air Cooling for Motorcycle Engine[C]. SAE Paper 2006-32-0099.

[4] Kim Jae Su, Wang Allan, Crsue Michael W. Transient Conjugate CFD Simulations of the Radiator Thermal Cycle[C]. SAE Paper 2006-01-1577.

[5] Egel Urip, Yang Song-Lin. An Efficient IC Engine Conjugate Heat Transfer Calculation for Cooling System Design[C]. SAE Paper 2007-01-0147.

[6] Mika Nuutinen, Ossi Kaario, Martti Larmi. Conjugate Heat Transfer in CI Engine CFD Simulations[C]. SAE Paper 2008-01-0973.

[7] Stefano Fontanesi, Giuseppe Cicalese, et al. Validation of a CFD Methodology for the Analysis of Conjugate Heat Transfer in a High Performance SI Engine[C]. SAE Paper 2011-24-0132.

[8] 李婷.发动机耦合系统中稳态固流耦合传热问题的数值仿真研究[D].杭州:浙江大学,2006.

[9] 苏培刚.Q475发动机缸体的传热和强度研究[D].重庆:重庆大学,2005.

[10] 肖翀,左正兴,覃文洁,等.柴油机气缸盖的耦合场分析及应用[J].车用发动机,2006(4):26-29.

[11] 赵宏国,白敏丽,王宇,等.耦合法在柴油机传热研究中的应用[J].小型内燃机与摩托车,2007(12):3-5.

[12] 陈海波.汽油机固液耦合及沸腾传热研究[D].长春:吉林大学,2009.

[13] 王唯栋,孙平,孙锐,等.柴油机机体—冷却水套流固耦合系统传热仿真[J].农业工程学报,2010(7):118-122.

Numerical Simulation on Solid/Fluid Coupling Heat Transfer for a Gasoline Engine

Sun Ping, Yu Xiumin, Dong Wei, Xu Sina & He Ling

JiLinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022

A 1D GT-POWER model and a 3D FLUENT model for a gasoline engine are built. The calculation results with 1D GT-POWER model are taken as the boundary conditions for the 3D FLUENT model to complete the simulation of solid/fluid coupling heat transfer with the temperature field, the flow velocity field of water jacket coolant and the heat transfer coefficient field of the engine analyzed. The results are verified by experiments in the end.

gasoline engine; solid-fluid coupling; heat transfer; numerical simulation

*国家自然科学基金(51276079)、博士点基金(20110061110032)和吉林大学基本科研业务费(450060491512)资助。

原稿收到日期为2013年6月20日,修改稿收到日期为2013年9月27日。