夹套反应釜设计及疲劳研究

李 翔

(延安大学,陕西 延安 716000)

1 夹套反应釜设计的背景及目的

在化工生产过程中,为化学反应提供反应空间和反应条件的装置成为反应釜或反应设备.夹套反应釜为典型的静设备.在现代社会中,化学、医药、食品等工业持续发展,夹套反应釜得到更为广泛的应用[1],其中的夹套可以使反应釜容器内的介质加热或制冷,从而达到更好的工业目的.夹套反应釜具有耐高温、耐高压、卫生、制冷或加热迅速的特点,而夹套反应釜质量的好坏也决定了生产出来产品的优劣!

1 反应釜的现状及种类

反应釜广泛意义上的理解即有化学性或物理性反应的不锈钢容器,通过对反应容器结构设计与参数配置,从而实现各种工艺需求.自从1912年反应釜被发明以来,它在世界各地都取得了不小的发展,至今在全世界仍有每年3%-5%的速度增长.我国也不例外,在化工、石油、轻工、制药等方面更为发展迅猛有数据显示我国在九十年代初反应釜消费量仅有26万吨,而到了2004年我过反应釜的消费量已经达到447万吨,稳居世界第一位!根据反应釜制造结构可分为开式平盖式反应釜、开式对焊法兰式反应釜以及闭式反应釜三大类.这三类结构各有各的可适用范围及优点和缺点.根据反应釜的材质和用途可分为不锈钢反应釜、搪玻璃反应釜、磁力搅拌反应釜、不饱和聚酯树脂全套设备和电加热反应釜.

2 夹套反应釜的设计

夹套反应釜是与我们生活息息相关的产业中最常用也是最常见的反应设备.它是一两种或多种液体或固体相互混在一定容积、温度和压力下的容器中,从而加快其反应.

其中罐体和夹套、传动装置、支座、人孔以及一些必要的小构件是任何一台夹套反应釜的主要组成部分,这些部分的设计合理和制作精良是反应釜工作不发生疲劳失效的主要因素.

搅拌容器分罐体和夹套两部分,主要由封头和筒体组成,多为中、低压压力容器;搅拌装置由搅拌器和搅拌轴组成,其形式通常由工艺设计而定;传动装置是为带动搅拌装置设置的,主要由电机、减速器、联轴器和传动轴等组成;封头装置为动密封;它们与支座、人孔、工艺接管等附件一起,构成完整的夹套反应釜[2].

2.1 罐体和夹套的结构设计

罐体和夹套是夹套反应釜组成的两大部分.在现规定的可操控的压力和温度下,为在其内部物料因需混匀而要求搅拌的过程提供空间.罐体一般有卧式和立式两种由钢板卷成的圆筒形容器,基本是由钢板压制而成的顶盖、筒体和罐底,然后通过支座安装在工作台上组成.顶盖和筒体在直径D1 1200mm时做成法兰连接的可拆连接,除之则做成不可拆的.

夹套制热或制冷是是反应釜一种最常见的传导方式,它在罐体外表面形成密封的空间容器.

2.2 反应釜结构设计计算

2.2.1 釜体的结构计算

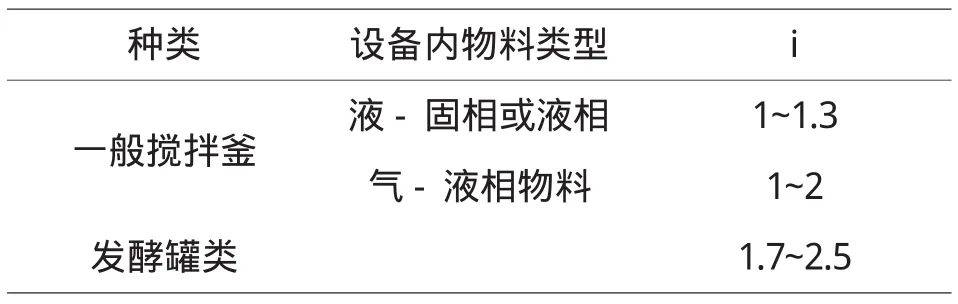

反应釜的容积为10.5m3,根据物料由表1可知反应釜釜体的长径比i=H/Di=1.2可计算:

对计算结果圆整到公称直径标准系列,则反应釜釜体直径为Di=2200mm

几种搅拌釜的长径比i值[3]

封头选用椭圆封头,其内径与釜体直径相同,由文献2可知其数据为:

若Dg=2200mm

则曲面高度h1=550mm

直边高度h2=40mm

表面积Fh=5.5m2

容积Vh=1.54m3

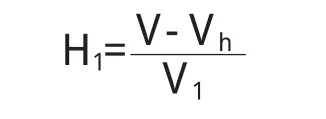

釜体高度为

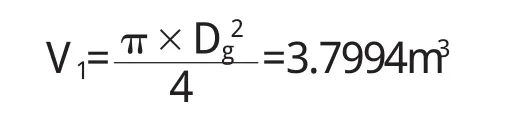

其中V1为每立方米釜体的容积,其计算公式为

则H1=2.35圆整后为2400mm

2.2.2 夹套的结构计算

夹套的直径根据下表和釜体直径Di=2200mm,可得

夹套直径D2mm[4]

D2=Di+200=2400mm,其封头采用标准椭圆形封头并与夹套筒体直径相同为2400mm

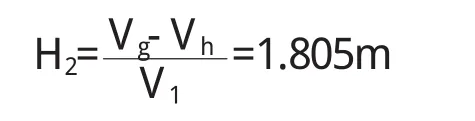

夹套的高度H2由反应釜釜体装料高度决定,设装量系数为0.8,则操作容积Vg=V×0.8=8.4m3

则

圆整反应釜夹套高度为

釜体和夹套材料选择相对应国家规定的

2.3 反应釜的搅拌装置和传动装置

本文中的反应釜的搅拌装置选择涡轮式搅拌器.反应釜中的物体在这种搅拌装置的搅拌下比一般搅拌装置混合的效果更佳明显,尤其是针对几种不同比例的液体所混合而成的乳浊液体效果更加好.这种搅拌器是将涡轮用螺丝等固定在反应釜的中心轴上组成.在反应釜搅拌器工作的时候,涡轮高速转动,反应釜内的反应物体在中心被吸入,高速旋转的涡轮产生离心效果,从而使反应物向四面八方挥洒.由于搅拌装置放在反应釜釜内,所以涡轮的直径要小于反应釜的釜体直径涡轮的直径,一般是反应釜直径的三分之一左右,这样便于安装和修理,转动速度一般为4—15转/秒.本文设计的夹套反应釜的传动装置选择小型电动机在齿轮或蜗杆的连接下使反应釜的中心轴转动从而带动搅拌装置.

2.4 反应釜其他附件

支座

支座选择标准耳式支座B型,因该反应釜需要加热和保温.通常用4个支座,在计算支座压力时一般按照2个计算,以防特殊情况出现.

人孔和手孔

人孔和手孔是为了便于被观察物料和检修反应釜作用的.因本反应釜直径大于900mm时,需设置人孔.人孔的大小要考虑搅拌器直径和方便人进出.手孔的直径一般为150~250mm,方便操作人手戴上手套后出入方便.

3 反应釜疲劳分析

3.1 疲劳分析的意义

随着化工、食品、和制药等工业的迅速发展,反应釜应用越来越多!相应的,近年来,反应釜因疲劳失效而事故频发.疲劳问题首先产生于19世纪初蒸汽机车的运动部件破坏[5].

大部反应釜是压力反应釜,其内部物料一般都具有腐蚀性,更甚至有些物料具有强腐蚀性.在反应釜疲劳情况下,一个细微的裂缝也将导致一场无法挽回的灾难.所以对反应釜的疲劳分析是为了让反应釜在其有效使用期内不发生因疲劳而导致仪器损坏,是为了防患于未然,保护国家和人民,其意义深远!

3.2 疲劳分析的定义

夹套反应釜在周期性载荷工作下,其内部的结构和工作原件产生不可恢复性损坏即疲劳疲劳.当疲劳产生时,我们一般用肉眼或机器是看不到的,这是由于反应釜在疲劳时,没有清晰的变形,在反应釜产生应力较强的部分是疲劳主要产生的区域.因为当局部高应力区的中的应力超过材料的屈服强度时,在载荷的反复作用下,微裂纹于滑移带或是晶界处形成,这种微裂纹不断扩展,形成宏观疲劳裂纹,从而导致容器发生疲劳失效[6].在对反应釜的疲劳失效事故分析的研究从而使反应釜在它所规定的使用期限内不发生因疲劳而出现失效和跟严重的事故!反应釜产生疲劳失效的原因有很多,其中每个循环的应力幅值、每个循环的平均应力、载荷的循环次数和存在局部应力集中的现象四个因素是引起疲劳产生的主要因素.

3.3 疲劳种类

根据不同的侧重点,疲劳的分类也不同.具体有:

(1)根据反应釜内反应物混合程度以及不同情况下温度的变化可分为:一般性疲劳、低温性疲劳、腐蚀性疲劳等.

(2)材料在突法性热冷情况下而产生的疲劳称之为热疲劳.

(3)根据反应釜工作时间和是否超出额定功率运行的关系分为:随机疲劳和定常疲劳.

(4)根据反应釜不同位置不同构件受力方式和情况的不同可分为:扭转疲劳、拉压疲劳、复合疲劳以及弯曲疲劳.

(5)在反应釜周期性工作时,按破坏循环次数的高低将疲劳分为:高周疲劳和低周疲劳.其中,当破循环次数高于104~105的疲劳被认为是高周疲劳,而低于该数值的是低周疲劳.

高循环疲劳是以材料的强度为主导,几乎不显示塑性;而低循环疲劳则以材料的塑性为主导,当应变超过屈服应变,经数千次循环后能引起破坏.这也是低循环疲劳和高循环疲劳本质上的重大区别[7].有超高压设备和带接管压力容器是关于特殊结构的压力容器研究的较多的.

相关的国内外压力容器典型事故分析结果能够说明,压力容器的失效,大部分发生在容器和接管的相贯区[8],出现这种情况的原因是在反应釜上进行了开孔,然后再其上接上符合其规格的接管之后,在反应釜孔的边缘会出现较强的应力集中现象,使得孔附近的应力值很高.而且在工作过程中受到大小、方向随时间呈周期性变化载荷的作用下,应力幅也会变的更大,这时候反应釜孔和其接管对反应釜的疲劳寿命的影响就将更为明显和厉害.

3.4 疲劳设计的方向

通过对国内外疲劳分析文献的研读,笔者发现在其发现到现在来看,各国一方面对疲劳设计进行非常科学合理的理论性研究,从而研究并发现更加符合现今工业疲劳设计的理论基础,从而对实际操作进行理论上的指导和指明方向.另一方面在原有设计基础上,不断积累数据,考虑实际各种复杂条件,如各种结构相互影响,应力集中系数综合考虑,载荷模型的影响及材料在各种应力状态下的性能参数等,以便于可靠性设计的应用及仿真模拟[9].

反应釜作为经常高压力性容器,最容易引发工业事故的地方是反应釜罐体用电焊焊接的位置部分的裂纹上,这一部分的裂纹是因为焊接工作人员对焊接接头没有光滑处理和深层次加工,这样就导致了在该部位因疲劳强度不同而引起的反应釜疲劳失效!当然在实际工业的反应釜中,反应釜的疲劳失效不仅与焊接接头部位在焊接时留下的形状有关,更和该部位所受温度、压力等集中程度有关.周昌玉和沈士明等[10]的试验表明,当循环周期为以上,14Mnbq钢焊接头的疲劳设计曲线才开始高于BS5500针对疲劳现象而设计的曲线图像,当工作周期次数达到108左右时,14Mnbq钢焊接头的疲劳设计曲线开始高于ASME规范中的疲劳设计曲线;但是通过实验曲线图像会发现在比较低的周期性寿命区在整体上是比那两个曲线低的.

〔1〕朱有庭,曲文梅,于浦义.化工设备设计手册(上,下卷)[M].北京:化学工业出版社,2004.

〔2〕蔡纪宇,张秋翔.化工设备机械基础-课程设计指导书[M].北京:化学工业出版社,2000.

〔3〕王凯,虞军.搅拌设备[M].北京:化学工业出版社,2003.

〔4〕郑津洋,董其武,桑芝富.过程设备设计[M].北京:化学工业出版社,2003.

〔5〕李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

〔6〕曹占飞.用壳单元进行30斜开孔补强计算的可行性研究[J].石油化工设备技术,2007,28(3):1.

〔7〕田国广,郭祥云.压力容器的疲劳强度[J].化工与通用机械,1974,4(21):58~69.

〔8〕薛明德.国外关于圆柱壳开孔接管问题的研究状况[J].压力容器,1991,8(2):9-15.

〔9〕王宁峰.压力容器疲劳设计方法现状及展望[J].青海大学学报(自然科学版),2004.

〔10〕周昌玉,沈士明,李荣锋,等.桥梁用钢 14MnNbq焊接接头的疲劳设计 [J].南京化工大学学报,2001,23(2):49-52.