数字模拟铸模设计对低合金钢大型锻造钢锭凝固的影响

蓝乐, 裴爽

(黑龙江省机械科学研究院,哈尔滨 150040)

数字模拟铸模设计对低合金钢大型锻造钢锭凝固的影响

蓝乐, 裴爽

(黑龙江省机械科学研究院,哈尔滨 150040)

采用有限元法对一个6t重可热处理的铬钼低合金钢铸锭进行了数值模拟。结果表明,以恒定的速率浇注熔液,减少模具的长细比,使用合适的热顶分离都会提高冒口效率,从而可降低随后的热锻造裂纹敏感性。

数值模拟;锭锻造;低合金钢

1 简介

在钢锭热锻中,通常会由于铸态组织问题或不合适的锻造条件而导致钢锭开裂。热顶(冒口)和铸锭之间的交集是个关键区域,在锻件初级阶段可能形成环向裂纹,然后裂纹扩散到铸锭,并导致高处缺陷的形成。图1所示为低合金钢锭在开放式模锻中形成的一个典型的环形裂纹。

图1 钢锭在开模锻造过程中形成的典型的周向裂纹

本文主要介绍通过使用商用有限元软件填充一个6 t的低合金钢锭,研究其三维数值模型的凝固过程。该模型用铸造车间的实验数据来验证,然后利用经过验证的模型来评估不同的铸造参数,目的是消除钢锭热镦过程中开裂的影响。

2 实验过程

在实验过程中,铸锭操作在六面体铸铁模具里进行。每个模具由3部分组成,包括stool(模具入口),kokil(模体)和ring(模具冒口),如图2所示。该环的内表面上覆盖着厚25 mm的绝缘材料。钢水被倒在温度1600℃的底部,并以7 kg/s的速率在预热的模具中通过模具入口。

3 结果

3.1 长细比影响

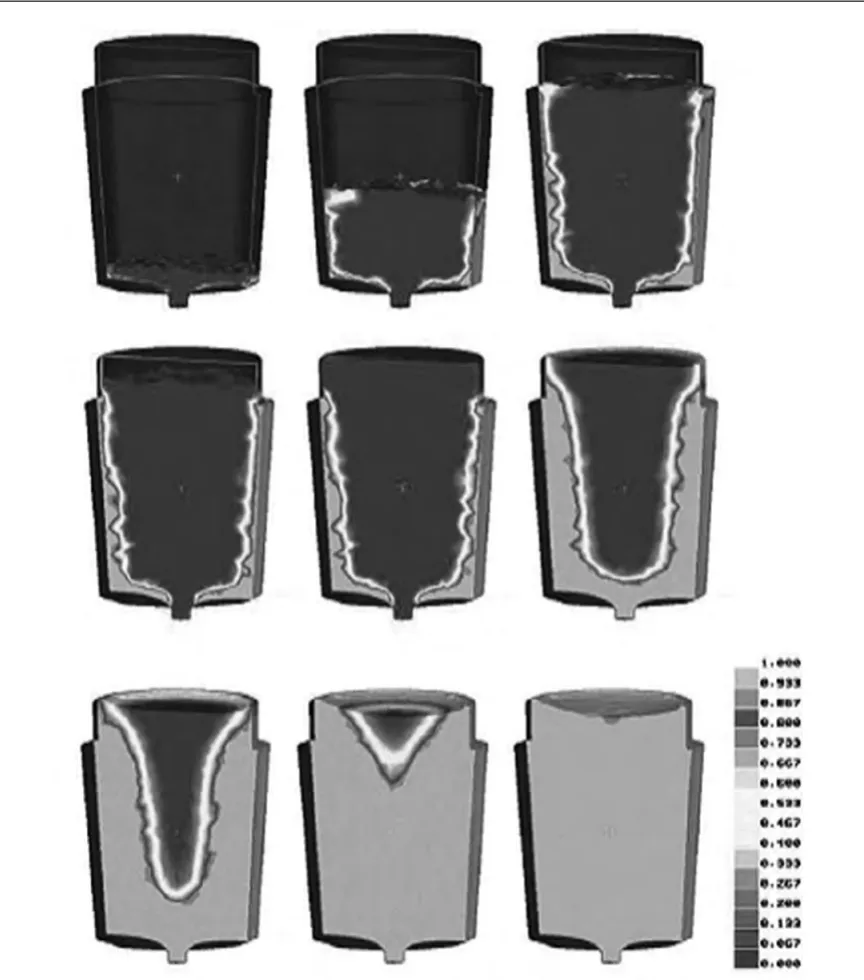

钢锭模以7 kg/s的熔体流动速率的充填和固化序列如图3所示。从图中可以看出,熔体流动速率从7 kg/s降低到一半(例如3.5 kg/s)时,熔体自由表面接触热顶,这是可以提高模具冒口性能的。

3.2 浇率的影响

图2 模具的组成部分

图3 钢锭在浇注和凝固过程中固体组成部分的分布情况

熔体浇率对于铸锭固相率分布的影响显示在图4上。热顶的3种不同的浇注速率机制:(a)模具的7 kg/s和热顶的3.5 kg/s;(b)以7 kg/s的固定浇注速度填充模具;(c)7 kg/s的模具和21 kg/s的热顶。仿真结果表明,在浇注操作期间,增加热顶的熔体浇注速度可以减少热顶部固体的形成。图5是分别使用固定速率和降低速率在热顶处浇注的冷却曲线。可以看出,增加热顶浇注速率会导致更慢的冷却。

图4 以不同浇注速度模拟组成分布

图5 热顶以恒定和减少浇注速率的模拟冷却曲线

4 结论

1)在模具具有较低的长径比下恒速浇注熔体,能在热顶处提高垂直凝固和降低横向凝固,这会有较高的冒口效率。

2)在模具热顶和锭体的交叉口,在铸造钢锭开模锻造的初级阶段形成环向裂纹。在锻造过程中提高垂直凝固性,可在热锻时减少裂纹敏感性。

[1]Balcar M,Zelezny R,Sochor L,et al.The Development of a chill mould for tool steels using numerical modelling[J].Mater Technol,2008,42(4):183-188.

[2]Bae H,Kim S,Woo KB.Prediction modeling for ingot manufacturing process utilizing data mining roadmap including dynamic polynomial neural network and bootstrap method[C]//Wang L,Chen K,Ong YS(editors.),International conference on natural computation(ICNC).Changsha,China,2005:564-573.

[3]ProCAST user’s manual[M].ESI Group,The Virtual Try Out Space Company,2005.

(编辑 启 迪)

TF351.6

A

1002-2333(2015)04-0100-02

蓝乐(1983—),男,助理工程师,从事机械设计工作。

2014-10-26