含硫低品位锡尾矿的综合利用

吕昊子,童雄,谢贤,杨波,韩彬

昆明理工大学国土资源工程学院,云南 昆明 650093

含硫低品位锡尾矿的综合利用

吕昊子,童雄*,谢贤,杨波,韩彬

昆明理工大学国土资源工程学院,云南 昆明 650093

某低品位锡尾矿中锡和硫的品位分别为0.27%和5.07%,具有综合回收价值,锡和硫在-0.025 mm粒级的分布率分别为61.64%和76.74%,综合回收难度较大.试验结果表明,摇床和磁选均没有显著地选别效果,浮选则可以较好地达到选别的目的;选别工艺上,可先使用浮选预先脱硫,脱硫后进一步选别锡;相对于摇床,浮选能更有效地回收锡;硫化矿的存在会显著影响锡的选别,较为彻底的脱硫可改善锡的浮选指标;使用三段浮选脱硫工艺,硫的脱除率可达90%以上;脱硫的过程中会损失部分的锡,可通过对硫粗精矿再磨后,完成锡和硫的进一步分离;通过浮选闭路流程,最终可获得硫品位和回收率分别为42.71%和89.84%的硫精矿,以及锡品位和回收率分别为3.16%和60.37%的锡精矿.

含硫;锡尾矿;摇床;磁选;浮选

0 引言

我国锡资源储量居世界第一位,同时,锡尾矿的堆存量也十分巨大[1-2].伴随连年大规模的开发和生产,锡资源日益贫化,锡矿入选品位越来越低,国内部分矿的锡品位接近甚至低于老尾矿.因此,将老尾矿作为接替资源进行二次开发,已引起人们的高度重视.

我国锡尾矿中有价金属的种类和含量较多、潜在价值巨大.例如,云锡公司现有尾矿库30多个,尾矿堆存量在2亿吨以上,其锡含量约为0.18%;其铁含量也十分丰富,铁的金属量是锡的100多倍;另外,还含有一定量的铜、银、铅、锌、砷、铋等有用元素,综合利用价值很大;按照目前的生产能力,堆积的尾矿可供云锡公司生产25年以上[3-5].广西南丹在大厂、车河和芒场三地也堆积了几千万吨尾矿,由于多数选厂的选别指标较低,尾矿中微细粒级有价矿物的流失严重,尚有锡、锑、砷、铅、锌和硫等多种有价元素可供回收;仅大厂选厂的尾矿锡金属量就达10万吨,锌铟金属量达50万吨,铅锑金属达12万吨,另外,还有磁黄铁矿、黄铁矿和毒砂等多种硫化矿可供回收[6-7].湖南柿竹园多金属矿有“世界有色金属博物馆”之称,但在早期该矿不生产锡,有价共伴生矿物的综合回收也很不理想,以往的攻关研究的重点为降低钨精矿中的锡含量,很少研究难选锡资源综合利用,数十万吨金属量的锡矿物流入了尾矿库[8-10].

在矿产资源日益贫化的今天,我国锡尾矿具有巨大的综合利用潜力,为保障锡工业的持续发展,有必要对我国锡尾矿中有价金属的回收进行客观的分析和研究,并积极采取相应的对策予以回收[11-12].与世界其它地区的类似尾矿相比,我国锡尾矿的锡品位低、嵌布粒度细、伴生的矿物种类多、共伴生关系复杂,综合回收的难度较大[13-14].本论文主要针对某低品位含硫锡尾矿,进行了再选锡和硫的试验研究,并给出了相应的选别建议.

1 尾矿性质研究

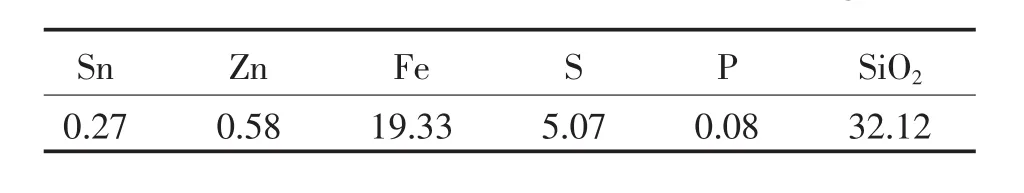

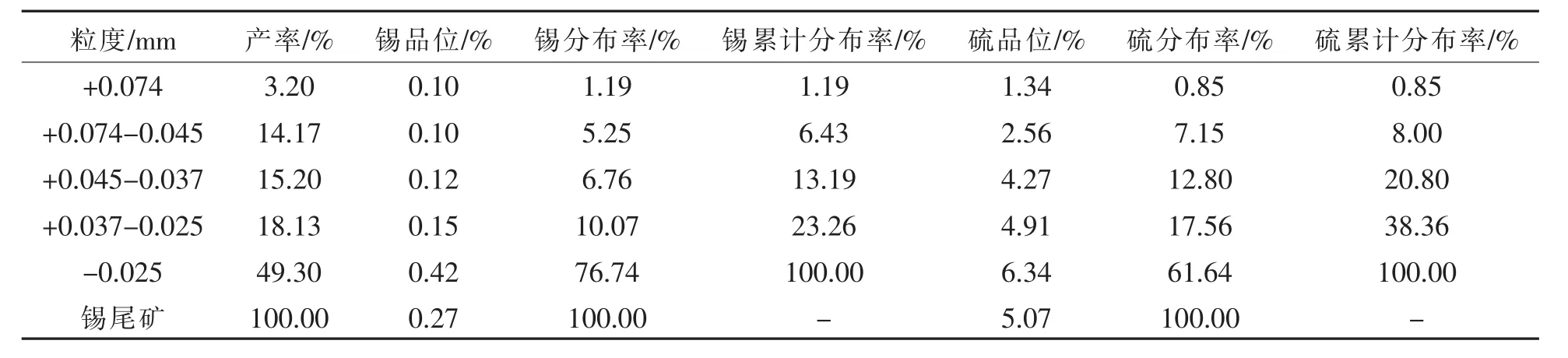

对该锡尾矿进行了化学多元素分析和筛分粒度分析,结果分别见表1和表2.

表1 锡尾矿化学多元素分析结果Table 1 Chemical characterization of the tin tailings w/%

由表1可知,该锡尾矿锡和硫的品位分别为0.27%和5.07%,是主要的有价元素;铁的品位为19.33%,但硫的含量偏高,为5.07%,因此,不考虑回收铁元素;SiO2含量为32.12%,为主要的脉石元素.

由表2可知,该锡尾矿的细粒级含量较高,-0.025 mm粒级的产率达49.30%,-0.037 mm粒级的产率则达67.43%;锡和硫的粒度分布特征相近,随粒度的降低,锡和硫的品位不断上升,-0.025 mm粒级锡和硫的分布律分别为76.74%和61.64%,-0.037 mm粒级锡和硫的分布律则分别为86.81%和79.20%.

表2 锡尾矿筛分粒度分析Table 2 Size composition of leaching residue and distribution rate of tin and sulfur

2 试验研究与分析

2.1 摇床试验

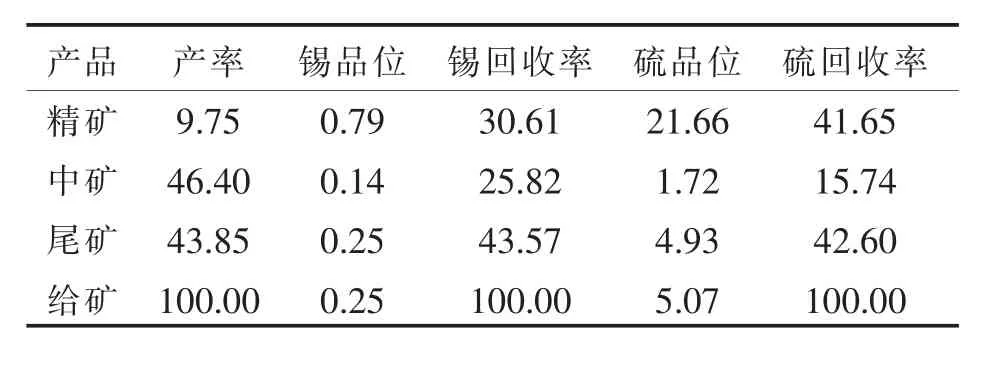

使用LY-900×400型摇床选别该锡尾矿,试验结果见表3.

由表3可知,摇床精矿中锡的品位和回收率分别为0.79%和30.61%、硫的品位和回收率分别为21.66%和41.65%,说明摇床对锡和硫有一定的富集作用,硫相对得到了更多富集;为保证锡精矿的品质,应进行预先脱硫的作业;摇床尾矿中锡的损失率达43.57%,故摇床不宜作锡矿物再选的粗选工艺.

表3 摇床试验结果Table 3 Separation results of shaking table %

2.2 磁选试验

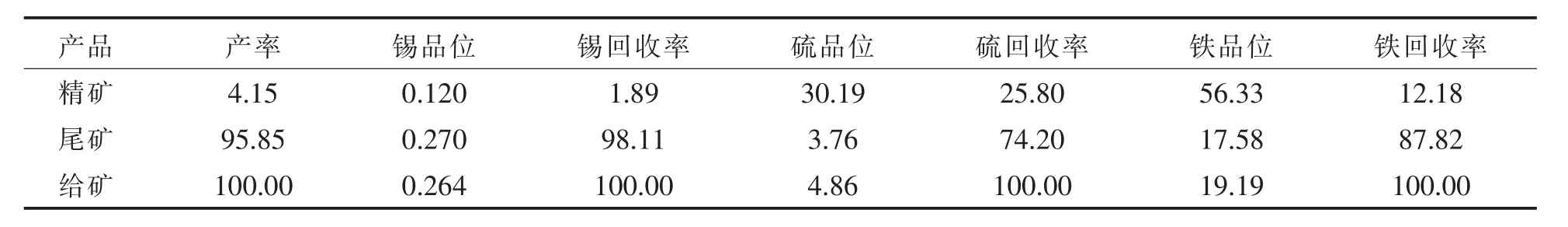

使用XCGS-Ф50型磁选管对该锡尾矿进行了选别,磁选管磁场强度控制在2 900 Oe,试验结果见表4.

表4 磁选管试验结果Table 4 Separation results of magnetic tube %

由表4可知,在磁选精矿中,锡并未得到富集,硫和铁则得到了富集;磁选精矿的硫品位为30.19%,说明磁选精矿中存在大量的含硫磁性矿物,这部分矿物极有可能是磁黄铁矿;磁选精矿的铁品位为56.33%,但硫含量高,无法作为铁精矿产品.

2.3 脱硫试验

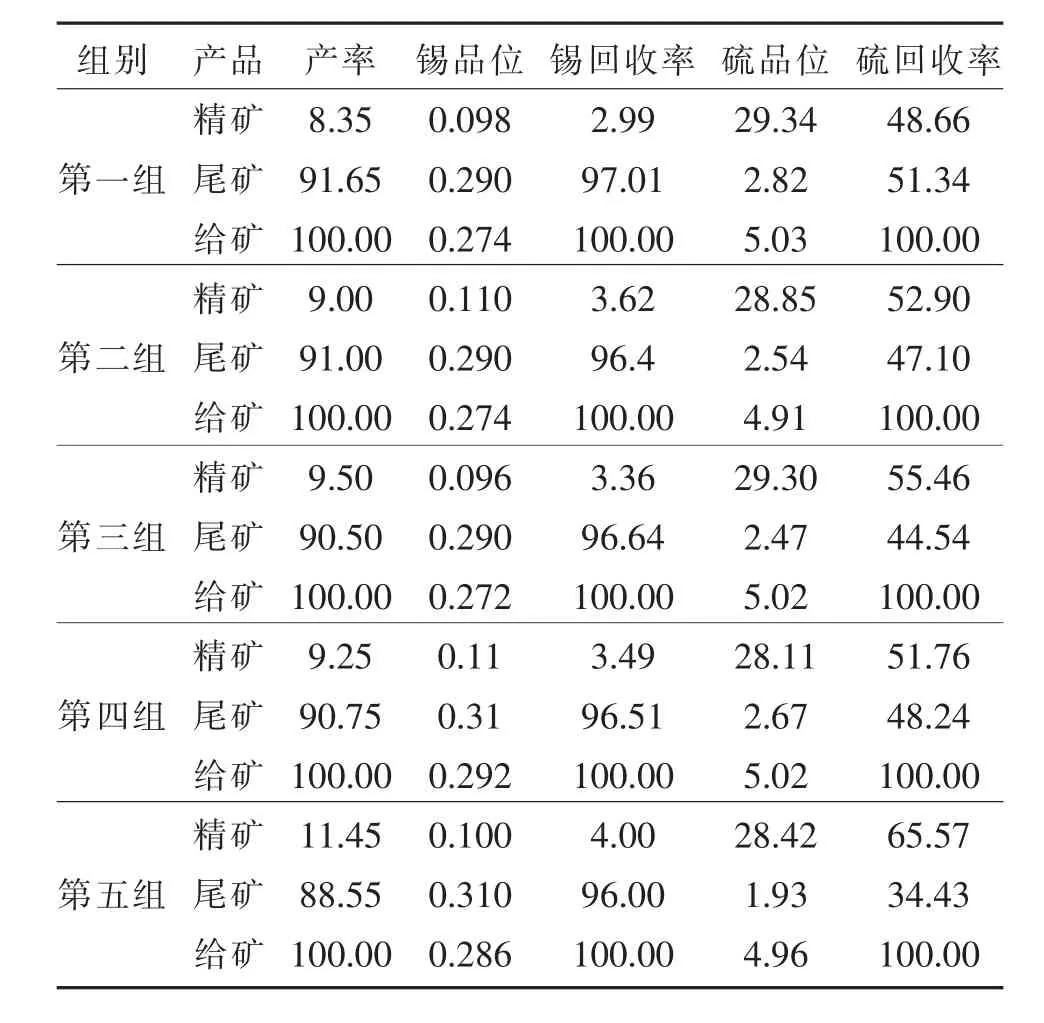

根据之前试验的结论,对原矿进行了脱硫的浮选探索试验[15-16],试验条件如下:

第一组:一段浮选,丁黄药用量120 g/t、作用时间3 min,二号油65 g/t、作用时间1 min,刮泡时间3.5 min;

第二组:一段浮选,Y89用量120 g/t、作用时间3 min,二号油65 g/t、作用时间1 min,刮泡时间3.5 min;

第三组:一段浮选,硫酸铜用量200 g/t、作用时间4 min,丁黄药用量120 g/t、作用时间3 min,二号油65 g/t、作用时间1 min,刮泡时间3.5 min;

第四组:一段浮选,矿浆pH调至6,丁黄药用量120 g/t、作用时间3 min,二号油65 g/t、作用时间1 min,刮泡时间3.5 min;

第五组:一段浮选,硫酸铜用量200 g/t、作用时间4 min,丁黄药用量120 g/t、作用时间3 min,二号油65 g/t、作用时间1 min,刮泡时间6 min.具体的试验结果见表5.

表5 脱硫浮选试验结果Table 5 Separation results of desulfurization flotation %

由表5可知,通过一段浮选脱硫,硫精矿中硫的回收率可达50%以上,锡的损失率不超过4%;对比第一组和第二组的试验结果可知,Y89相对丁黄药具有更强的捕收性;对比第二组和第三组的试验结果可知,在添加CuSO4作活化剂后,丁黄药选别指标优于Y89,因此后续将采用更廉价的CuSO4和丁黄药的药剂组合;对比第一组和第四组的试验结果可知,矿浆pH值对浮选脱硫的影响较大,适当调节pH值是必要的;对比第三组和第五组的试验结果可知,通过延长浮选时间,硫的回收率提高了7.71%,而硫品位仅降低了0.88%.

2.3 选锡试验

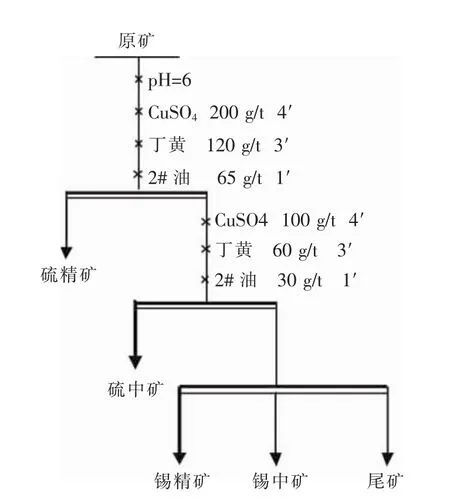

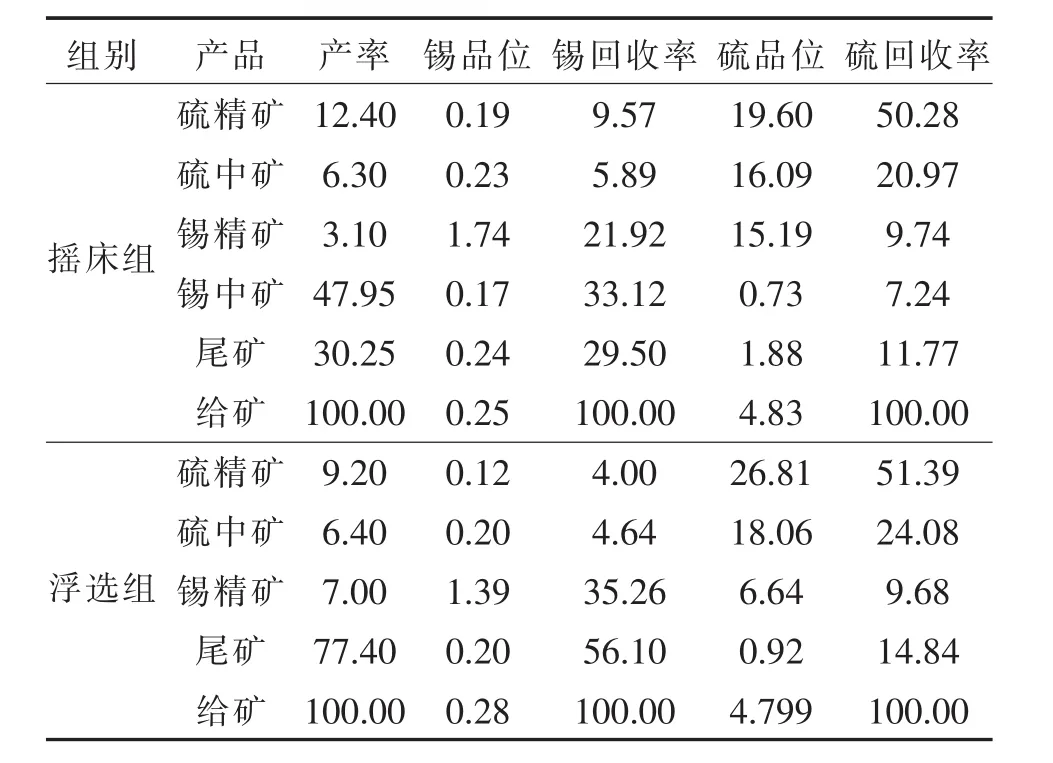

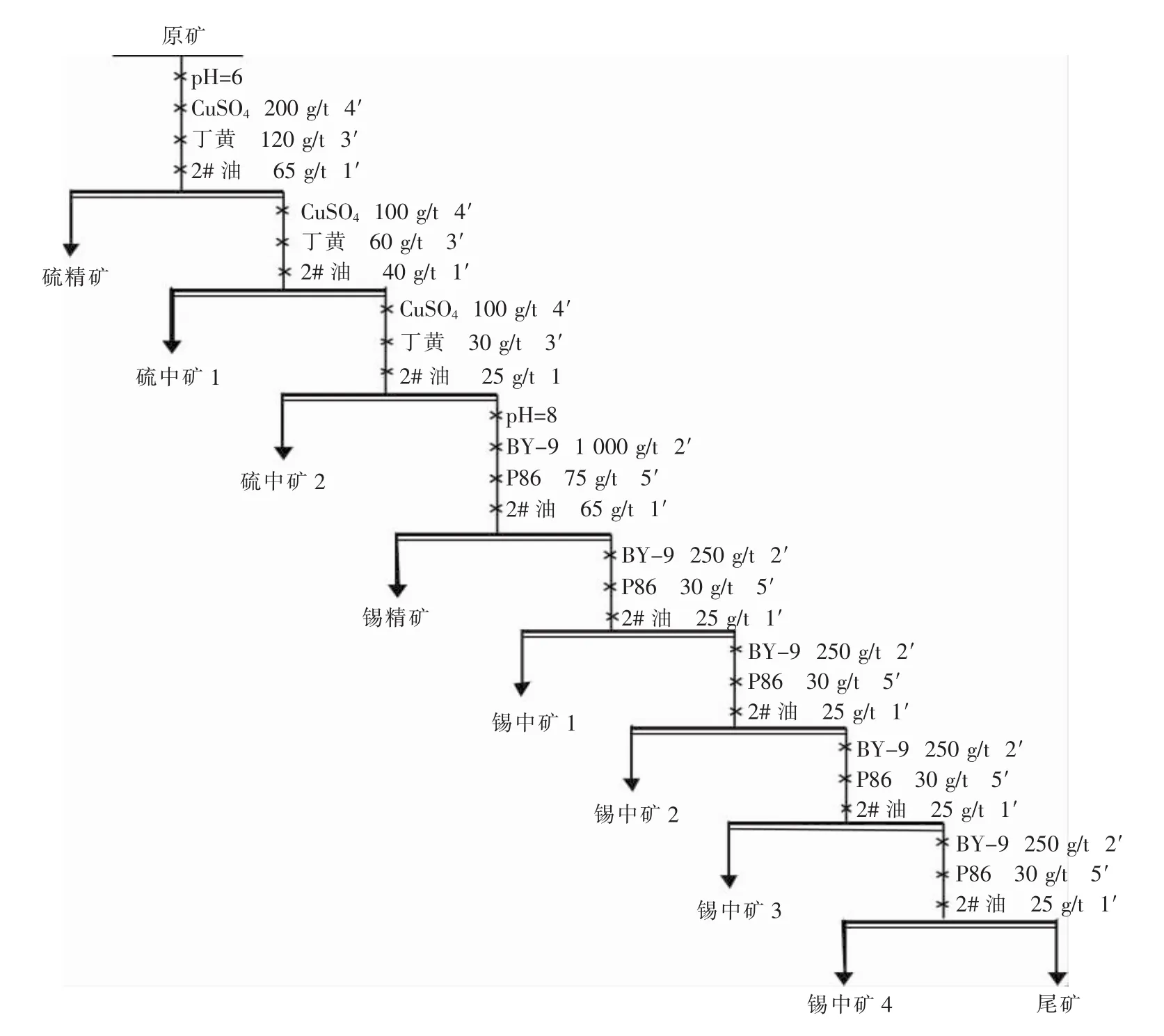

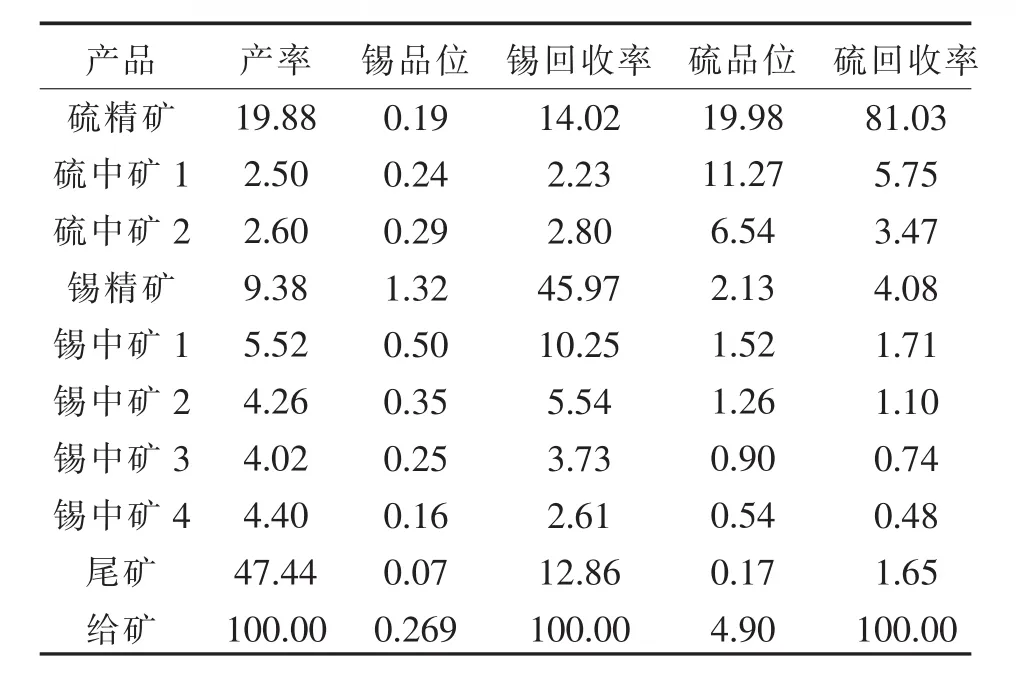

鉴于一段脱硫工艺中硫精矿的回收率并不高,所以提高了脱硫的段数.在锡尾矿脱硫后,主要的有价元素为锡,锡常见的回收工艺有重选和浮选.因此,进行了浮选脱硫-摇床选锡和浮选脱硫-浮选选锡[17]的试验研究,具体的工艺流程见图1和图2,试验结果见表6.

由表6可知,使用摇床可得到锡品位和回收率分别为1.74%和21.92%的锡精矿,但锡精矿的硫品位高达15.19%,说明使用两段脱硫工艺,硫的依然残留较多,需进一步提高硫的脱除率;浮选组可得到锡品位和回收率分别为1.39%和35.26%的锡精矿,而浮选锡精矿的硫品位为6.64%,浮选指标优于摇床;浮选尾矿锡的损失率为56.10%,可考虑多段浮选提高锡的回收率.

图1 浮选脱硫-摇床选锡Fig.1 Flow chart of flotation desulfurization and tin beneficiation by shaking table

图2 浮选脱硫-浮选选锡Fig.2 Flow chart of flotation desulfurization and tin beneficiation by flotation

表6 选锡探索试验结果Table 6 Exploring results of tin beneficiation %

2.4 多段浮锡探索

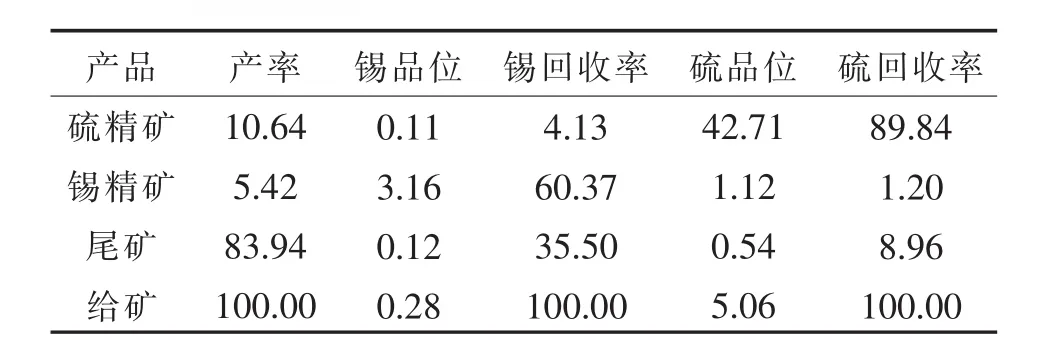

两段脱硫的效果不佳,采用三段脱硫工艺处理该尾矿,多段浮锡工艺则可探索锡的极限回收率.因此,设计和进行了三段脱硫五段浮锡的试验研究,试验流程和结果分别见图3和表7.

由表7可知,可得到锡品位和回收率分别为1.32%和45.97%的锡精矿,锡精矿中硫的品位仅为2.13%;在锡品位基本不变的前提下,锡的回收率有较大幅度的提升,说明较为彻底的脱硫可改善锡的浮选;锡中矿1和锡中矿2中锡的品位均高于原矿,而锡中矿3和锡中矿4中锡的品位均低于原矿,表明三段浮锡工艺即可达到回收锡的目的;锡精矿、锡中矿1和锡中矿2合并,共计锡的回收率为71.76%;硫精矿、硫中矿1和硫中矿2合并,共计锡的回收率为19.05%,这可能是由于部分锡矿物未解离,可通过对硫粗精矿再磨后完成锡硫的进一步分离.

图3 多段浮选流程Fig.3 Flow chart of multistage flotation

表7 多段浮选试验结果Table 7 Separation results of multistage flotation %

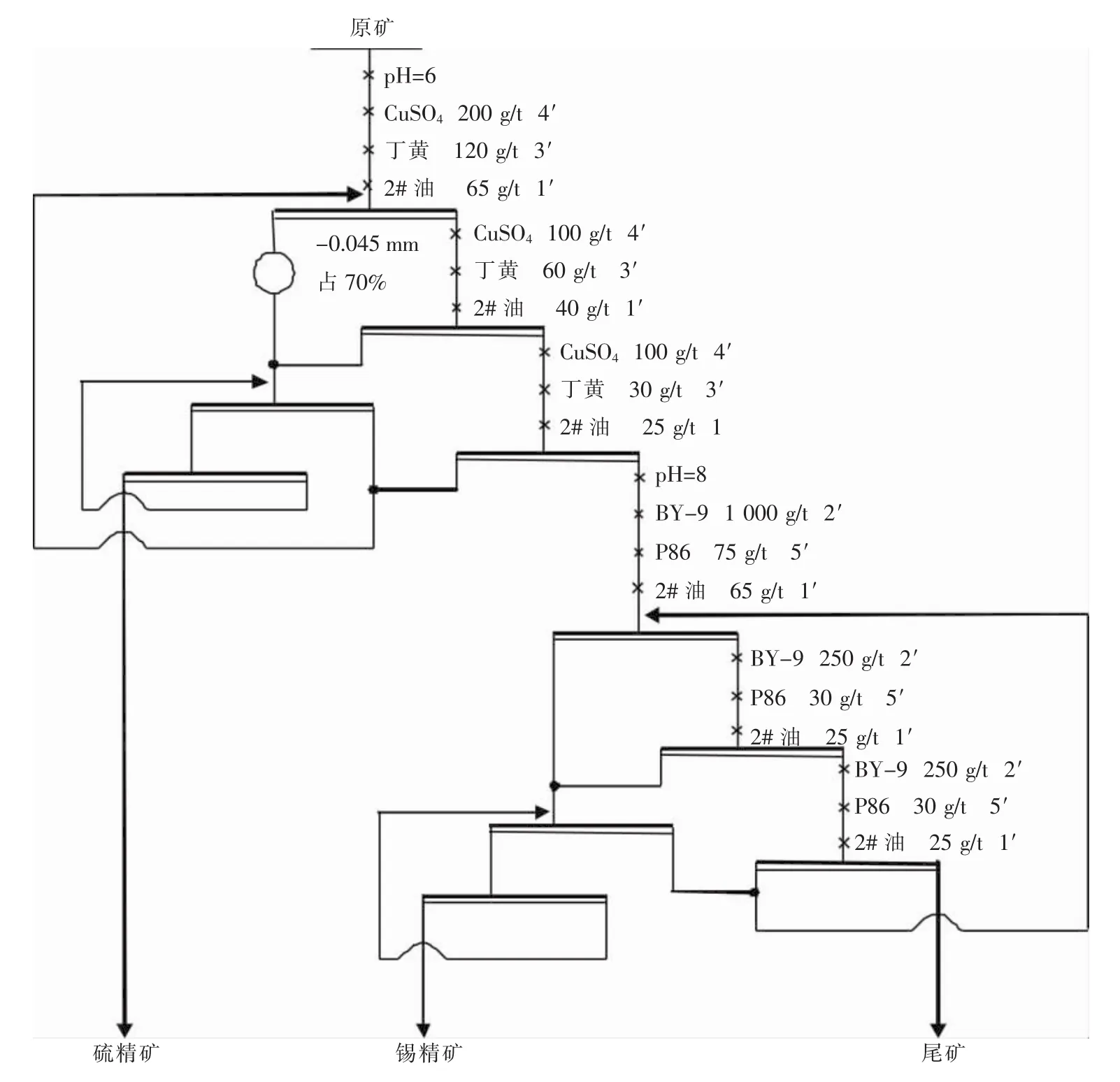

2.5 浮选闭路试验

通过以上的试验研究,进行了如图4的浮选闭路试验,试验结果见表8.

表8 闭路试验结果Table 8 Separation results of closed circuit flotation %

由表8可知,通过闭路浮选试验,可获得硫品位和回收率分别为42.71%和89.84%的硫精矿,以及锡品位和回收率分别为3.16%和60.37%的锡精矿.

图4 浮选闭路流程Fig.4 Flow chart of closed circuit flotation.

3 结语

通过试验研究可得出以下结论和建议:

a.该锡尾矿中锡和硫的品位分别为0.27%和5.07%,是主要的有价元素;SiO2为主要的脉石元素,含量为32.12%;

b.该锡尾矿的细粒级含量较高,-0.025 mm粒级的产率为49.30%,锡和硫的粒度分布特征相近,多分布于细粒级中,-0.025 mm粒级锡和硫的分布律分别为76.74%和61.64%;

c.采用摇床重选和磁选选别该锡尾矿,不能获得合格的精矿产品,重选的结果表明,硫化矿的存在会影响锡矿的选别,磁选结果表明,该锡尾矿可能含有大量的磁黄铁矿;

d.适当调节pH,并使用CuSO4作活化剂和丁黄药作捕收剂的浮选药剂组合,可有效地选别出硫,使用三段浮选脱硫工艺,硫的脱除率可达90%以上;

e.浮选能更有效地回收锡,较为彻底的脱硫可改善锡的浮选,开路试验可选别出锡品位和回收率分别为1.32%和45.97%的锡粗精矿;

f.脱硫的过程中会损失部分的锡,这可能是由于锡矿物未充分解离,可通过对硫粗精矿再磨后完成锡硫的进一步分离;

g.通过浮选闭路试验,最终可获得硫品位和回收率分别为42.71%和89.84%的硫精矿,以及锡品位和回收率分别为3.16%和60.37%的锡精矿;

h.选完锡、硫后,可进一步考察尾矿中的铁元素的可选性.

致谢

国家自然科学基金优先资助领域重点项目群项目(U0937602)及云南省应用基础研究计划项目重点项目(2014FA027)为本研究提供了资金资助,在此表示衷心的感谢!

[1]孙虎,王建平,王玉峰,等.我国锡矿开发利用现状及可持续发展建议[J].资源与产业.2012,14(4):58-62.

SUN Hu,WANG Jian-ping,WANG Yu-feng,et al.Status and suggestions of sustainable development to China's tin ores[J].Resources&Industries.2012,14(4):58-62.(in Chinese)

[2]杨学善,秦德先,张洪,等.我国锡矿资源形势分析及可持续发展对策探讨[J].矿产综合利用.2005(5):17-21.

YANG Xue-shan,QIN De-xian,ZHANG Hong,et al.Analysis of China's tin resources conditions and strategy for sustainable development of its tin industry[J].MultipurposeUtilizationofMineralResources,2005(5):17-21.(in Chinese)

[3]童雄,周永诚,吕晋芳,等.焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁[J].中国有色金属学报,2011(7):1696-1704.

TONG Xiong,ZHOU Yong-cheng,LV Jin-fang,et al.Recovering tin and iron from veintin tailings in Yunnan tin group by roasting-cohesion-magnetic separation technology[J].The Chinese Journal of Nonferrous Metals,2011(7):1696-1704.(in Chinese)

[4]张军.从云锡尾矿中回收锡铁的新工艺研究[J].材料研究与应用.2012,6(2):142-145.

ZHANG Jun.The utilization of new technology about recovery tin and iron from tailings of Yunnan Tin Corporation[J].Materials Research and Application,2012,6(2):142-145.(in Chinese)

[5]刘益萍.浅析云锡老尾矿中锡石的工艺矿物学特征[J].中国矿业,2012,21(9):84-87,90.

LIU Yi-ping.A Study of process mineralogy of cassiterite in old tailings of Yunnan Tin[J].China Mining Magazine,2012,21(9):84-87,90.(in Chinese)

[6]杨明广,苏维龙,黎君欢.大厂矿区尾矿资源化综合利用研究与实践[J].矿冶工程,2012,32(增刊):268-270.

YANG Ming-Guang,SU Wei-long,LI Jun-huan.Research and practice of comprehensive utilization of tailings in Dachang Mining Area[J].Mining and Metallurgical Engineering,2012,32(suppl):268-270.(in Chinese)

[7]邓坤,胡振光.广西南丹矿产资源及可持续发展探讨[J].矿产与地质,2010,24(6):552-556.

DENG Kun,HU Zhen-guan.Discussion on sustainable development of mineral resources in Nandan,Guangxi[J].Mineral Resources and Geology,2010,24(6):552-556.(in Chinese)

[8]刘悟辉,徐文炘,戴塔根,等.湖南柿竹园钨锡多金属矿田野鸡尾矿床同位素地球化学研究[J].岩石学报, 2006,22(10):2517-2524.

LIU Wu-hui,XU Wen-xin,DAI Ta-gen,et al.Isotope geochemistry of the Yejiwei deposit in the Shizhuyuan W-Sn ore field in Hunan province[J].Acta Petrologica Sinica,2006,22(10):2517-2524.(in Chinese)

[9]刘桠颖,毕献武,武丽艳,等.柿竹园千吨尾矿库尾矿中锡的赋存状态研究[J].矿物岩石地球化学通报,2009,28(4):344-348.

LIU Ya-ying,BI Xian-wu,WU Li-yan,et al.Occurrenceoftininathousandtonstailingdamin Shizhuyuan[J].Bulletin of Mineralogy,Petrology and Geochemistry,2009,28(4):344-348.(in Chinese)

[10]黄伟生.柿竹园钨钼铋尾矿回收萤石可选性试验研究[J].湖南有色金属,2013,29(6):17-20.

HANG Wei-sheng.The separability research of recovery of fluorite from Shizhuyuan Tungsten-molybdenum-bismuth Tailings[J].Hunan Nonferrous Metals.2013,29(6):17-20.(in Chinese)

[11]叶国华,童雄,路璐.从锡尾矿中回收有价金属的进展及相关建议[J].金属矿山,2010(6):9-13.

YE Guo-hua,TONG Xiong,LU Lu.Progress and fropositions on recovery of valuable metals from tin tailings[J].Metal Mine,2010(6):9-13.(in Chinese)

[12]周永诚.氧化型脉锡尾矿锡铁综合回收的新工艺与机理研究[D].昆明:昆明理工大学,2014:170.

Zhou Yong-cheng.Study on new technology and mechanism of oxidized iron tin tin veins tailings comprehensive recovery[D].Kunming:Kunming University of Science and Technology,2014:170.(in Chinese)

[13]肖军辉,冯启明,樊珊萍,等.玻利维亚铜、钨、锡多金属尾矿的综合利用[J].中国有色金属学报,2013(10):2949-2961.

XIAO Jun-hui,FENG Qi-ming,FAN Shan-ping,et al.Comprehensive utilization of copper,tungsten and tin polymetallic tailings in Bolivia[J].The Chinese Journal of Nonferrous Metals,2013(10):2949-2961.(in Chinese)

[14]尚衍波.从玻利维亚某锡石尾矿中回收有价元素的研究[J].现代矿业,2010(11):23-25,31.

SHANG Yan-bo.Research on valuable elements recovery from a cassiterite tailings of Bolivia[J].Modern Mining,2010(11):23-25,31.(in Chinese)

[15]覃伟暖,黄伟忠,磨学诗,等.高锡多金属硫铁矿回收工艺改造及生产实践[J].有色金属:选矿部分, 2014(4):40-43.

QIN Wei-nuan,HUANG Wei-zhong,MO Xue-shi,et al.Technological upgrading and production practice on the recovery of a high tin polymetallic pyrite ore[J].Nonferrous Metals Mieral Processing Section, 2014(4):40-43.(in Chinese)

[16]黄水鹏,覃文庆,张婷.某锡石多金属硫化矿脱硫试验的研究[J].有色金属:选矿部分,2014(5):39-42.

HUANG Shui-peng,QIN Wen-qing,ZHANG Ting.Study on the desulfurization of polymetallic sulphide ore containing cassiterite[J].Nonferrous Metals Mieral Processing Section,2014(5):39-42.(in Chinese)

Comprehensive utilization of low grade sulfur-bearing tin-tailings

LYU Hao-zi,TONG Xiong,XIE Xian,YANG Bo,HAN Bin

Faculty of Land Resource Engineering,Kunming University of Science and Technology,Kunming 650093,China

The grades of tin and sulfur are 0.27%and 5.07%in a low grade tin tailings.In size fraction of less 0.025 mm,the distributing ratios of tin and sulfur are 61.64%and 76.74%,respectively,so comprehensive utilization of tin and sulfur is extremely difficult.The results show that the separation results of shaking table and magnetic do not reach the satisfactory effect,but flotation can separate the tin tailings more effectively;base on separation flow,firstly,we use flotation to desulfurization,then separate tin after desulfurization finished;flotation is better than shaking table to beneficiate tin;because sulfide minerals can adversely affect beneficiation of tin,separation results of tin flotation is improved by more thoroughly desulfurization;through three sections of flotation desulfurization,the rate of sulfur removal is exceeding 90%;because a part of tin is lost in sulfur rough concentrate,we need to regrind sulfur rough concentrate for further separating tin and sulfur.Finally,through closed circuit flotation,we get the sulfur concentrate with sulfur grade of 42.71%and recovery of 89.84%and the tin concentrate with tin grade of 3.16%and recovery of 60.37%.

sulfur-bearing;tin tailings;shaking table;magnetic separation;flotation

TD923

A

10.3969/j.issn.1674-2869.2015.05.003

1674-2869(2015)05-0011-07

本文编辑:龚晓宁

2015-05-05

国家自然科学基金优先资助领域重点项目群项目(U0937602);云南省应用基础研究计划项目重点项目(2014FA027)

吕昊子(1990-),男,湖北黄冈人,博士研究生.研究方向:矿产资源的综合利用.*通信联系人