刃入时序对翻边回弹的影响及原因分析

毕 彦,薛 静

(天津中德职业技术学院,天津 300350)

0 前言

现代汽车为了满足造型美观和流线性的要求,在车身设计上越来越多的运用弧形元素,这也导致了汽车外覆盖件有大量弧形面和弧形边界,同时也具有大量的翻边特征。对零件进行翻边一方面可以获得较光顺的边缘,另一方面也可以提高零件的刚度,使其在复杂的工作条件下有足够的刚性才抵御塑性变形与降低振动引起的噪声,此外还可以利用翻边形成的竖边和其他零件进行装配合边等[1]。汽车外覆盖件的圆弧翻边不但容易造成翻边起皱、开裂的问题,而且会导致型面回弹。

翻边板料可以分为不变形区(压料面)、圆弧过渡区和主变形区(竖边部分)[2,3]。翻边时压料面不会发生变形,主变形区处于双向受拉(受压)的应力状态,主应力为周向应力和径向应力,产生周向应变和径向应变。其中,周向应力和径向应力分别为绝对值最大的主应力和主应变。在卸载后,制件在残余应力作用下发生回弹。控制翻边回弹的方法有很多,比如做过拉延,减小翻边量;增加工艺缺口,释放部分应力;型面做回弹补偿等,为了使模具的更改量最小,最常用的一个方法就是改变翻边镶块的刃入时序,即通过先后刃入来控制回弹。本文将探讨刃入时序对多料翻边和少料翻边的回弹影响,并初步探讨其原因。

1 有限元数值模拟实验

1.1 翻边几何模型的建立

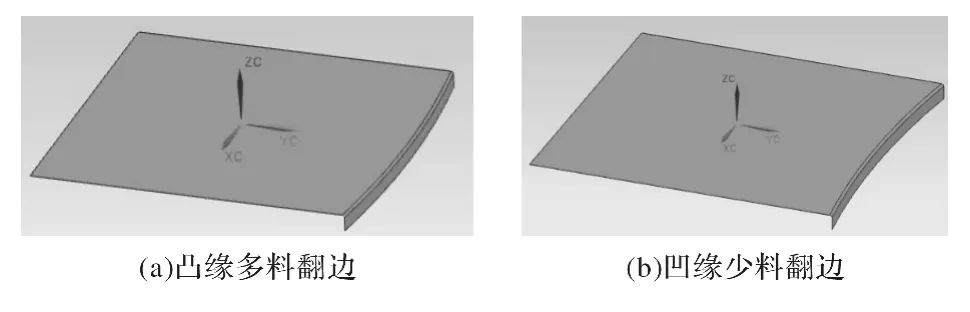

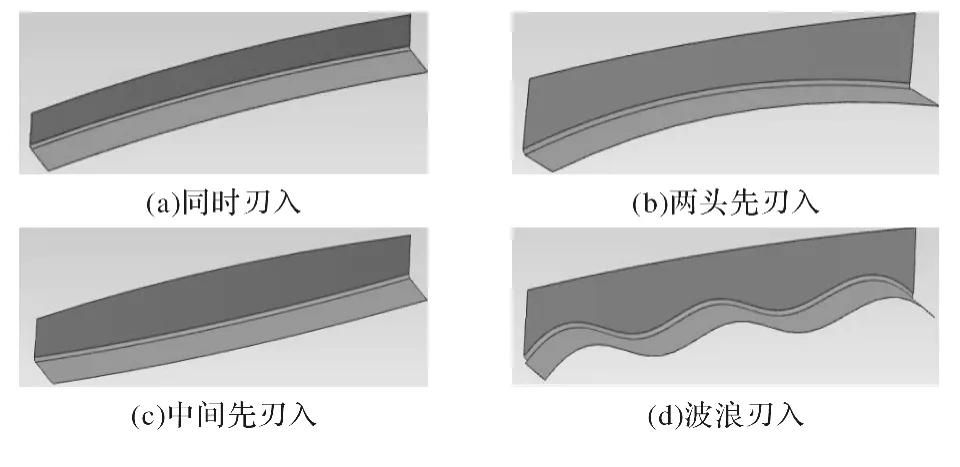

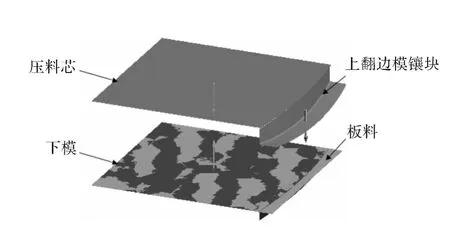

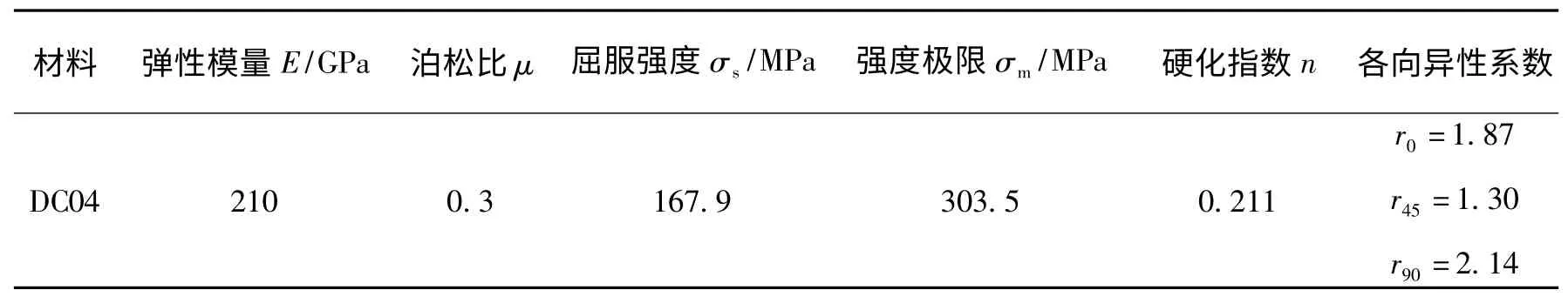

图1 所示为翻边的下模型面,实验分别对凸缘多料翻边和凹缘少料翻边进行模拟,下模型面的棱线圆弧半径1500 mm,圆角半径为3 mm。图2 所示为翻边模拟的四种翻边镶块形式,分别为同时刃入、两头先刃入、中间先刃入和波浪刃入,先后刃入时,先后刃入的落差都为15 mm。图3 是在AutoForm 软件中建立的翻边模拟有限元模型。坯料采用的是DC04 钢板,厚度为0.8 mm,表1为DC04 钢板的材料参数。

图1 翻边下模型面Fig.1 Flanging model of underneath surface

图2 翻边模拟的四种翻边镶块形式Fig.2 Four kinds of flanging insert

图3 翻边模拟有限元模型Fig.3 Finite element analysis of flanging model

表1 DC04 钢板的材料性能参数Tab.1 Material properties of DC04 steel plant

1.2 模拟结果分析

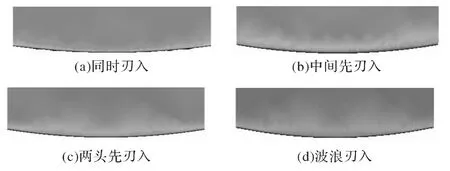

图4 和图5 分别为凸缘多料翻边和凹缘少料翻边的回弹模拟云图,其中红色区域表示向上弹,蓝色区域表示向下弹。

图4 凸缘多料翻边回弹模拟云图ig.4 Flanging simulation image of more material bulge area

从图4 中可以看出,对于凸缘多料翻边,各种刃入时序变化对其回弹量和回弹分布都没有太大的影响,从云图上看基本一致。从图5 中可以看出,对于凹缘少料翻边,无论哪种先后刃入方式,回弹均有明显改观。从云图上看,几种刃入方式都使回弹分布呈波浪分布,而不是单曲率的样式,波浪刃入的变化最为明显,趋势几乎与同时刃入相反,由此可以波浪刃入对少料翻边回弹改善的效率更高。

图5 凹缘少料翻边回弹模拟云图Fig.5 Flanging simulation image of less material low area

2 应力状态分析

由于翻边回弹的产生是翻边面上周向应力的作用,回弹发生改变,也势必是应力发生改变引起的,可以对比不同刃入对应力的影响。

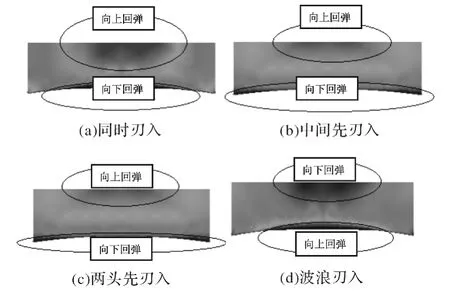

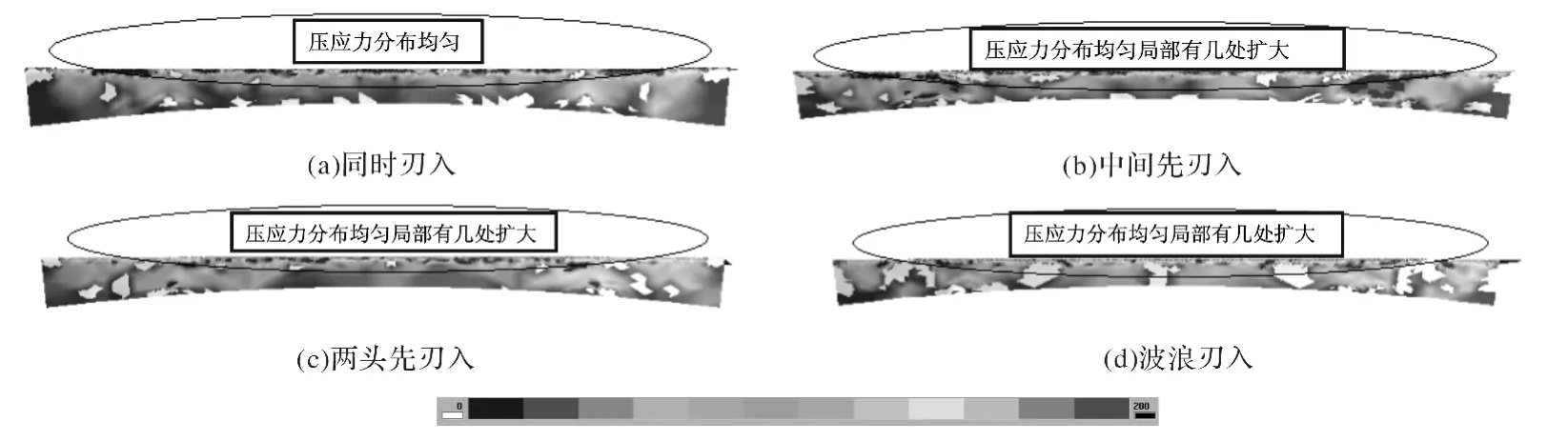

图6 所示为凸缘多料翻边在不同刃入时序下的应力分布。其中白色区域应力为负值,蓝色到红色区域应力为正值且逐渐增大。由图可见,同时刃入的应力分布均匀(图中黑框所标示),以压应力为主,几种刃入方式都没有时显改变应力的数值和分布。只是把原来较小片的压应力区域变为几处大一点的压应力区域,所以对回弹也没有明显改变。

图6 凸缘多料翻边在不同刃入时序下的应力分布Fig.6 Stress distribution of more material flanging bulge area

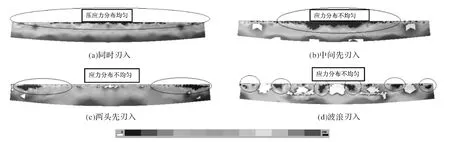

图7 所示为凹缘少料翻边在不同刃入时序下的应力分布。同时刃入时应力基本全为正值,即为拉应力。而先后刃入改变了应力状态,应力不再均匀,而是呈波浪分布(图中黑框所标示),压应力和拉应力交替出现,且应力数值明显减小,在波浪刃入情况下,压应力区域大于拉应力区域,导致回弹趋势发生了反转。

图7 凹缘少料翻边在不同刃入时序下的应力分布Fig.7 Stress distribution of less material flanging low area

3 结论

运用有限元数值模拟的方法,对凸缘多料翻边和凹缘少料翻边的回弹现象进行模拟,并对其应力分布状态进行了分析。认为对于凸缘多料翻边,各种刃入时序的变化对其回弹量和回弹分布都没有太大的影响;对于凹缘少料翻边,无论哪种刃入时序,对其回弹均有明显改观,且两头先刃入与中间先刃入效果相似,波浪刃入对少料翻边回弹改善效果为明显。通过对不同刃入时序下翻边回弹的分析,找到了翻边回弹的规律,也为控制汽车覆盖件翻边回弹提供了依据。

[1]韩东风,林建平,陈水生,等.汽车覆盖件内凹圆弧翻边仿真与变形控制研究[J].锻压技术,2009,34(6):83-85.

[2]Wang C T,Gary Kinzelu,Taylan Altan.Failure and wrinking criteria and mathematical modeling of shrink and stretch flanging operations in sheet-metal forming[J].Journal of Materials Processing Technology,1995,(53):795-780.

[3]刘志云,何成宏,杨国泰,等.外缘外曲翻边时的应力应变分析[J].塑性工程学报,2004,11(2):22-35.

[4]McManus GJ,Writer F.Ferrite rolling of hot rolled sheet:successful use of new technology could open doors[J].Steel Engineer,1995,72(8):53-54.

[5]De Paepe A,Herman J C,Vincent L.Deep drawable ultralow carbon Ti IF steels hot rolled in the ferrite region [J].Steel Research,1997,68 (11):479-486.

[6]Li C F,Yang Y Y,Li Shuoben.Deformation analysis and die-design principles in shrink-curved flanging[J].Journal of Materials Processing Technology,1995,(51):164-170.

[7]刘天聪.翻边成形件的常见缺陷及修正方法[J].模具技术,2000(4):70-73.

[8]伊绍亭.翻边工序中的问题和解决方法[J].模具工业,1979(2):114-116.

[9]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[10]何从俊.冷冲模的修配(修订本)[M].北京:机械工业出版社,1978:11-13.

[11]卢险峰.冲压工艺模具学[M].北京:机械工业出版社,1998.

[12]俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,1999.

[13]李大永,范海燕,王玉国.翻边成型中预示修边线的一种简便方法[J].汽车工艺与材料,2002(5):11-14.

[13]兰箭,董湘怀,李志刚.有限元逆算法与板料成形工艺的评价[J].中国机械工程,2002,13(10):826-829.

[14]钟志华,李光耀.薄板冲压成型过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998.

[15]曹颖,李大永,李峰,等.翻边过程成形性预示及修边线位置确定[J].武汉工业大学学报,2000,22(4):43-45.