鞍钢炼钢厂RH 精炼装置真空系统技术改造

马正锋,孟繁亚,任开有,刘 铁,方杞清

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

0 前言

鞍钢的两套RH 分别建设于1998 年和2005年。经过10 多年的使用,设备开始老化,漏气量增大,真空泵抽气能力减小,RH 处理时间加长,造成钢水浇铸速度慢,生产线产量降低。为满足高品质、高附加值钢种的生产需要,为了提高生产线的生产能力,降低能源消耗,需将原有的两套RH 真空精炼装置进行升级、节能改造,改造完成后对于提高产量和鞍钢在高端钢种的市场占有率有很大帮助。

1 RH 的生产状态

1.1 RH 生产工艺流程

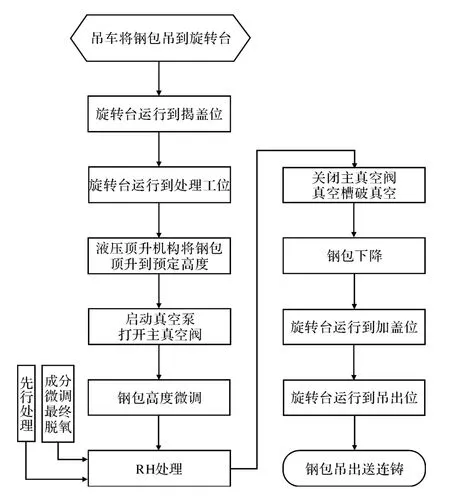

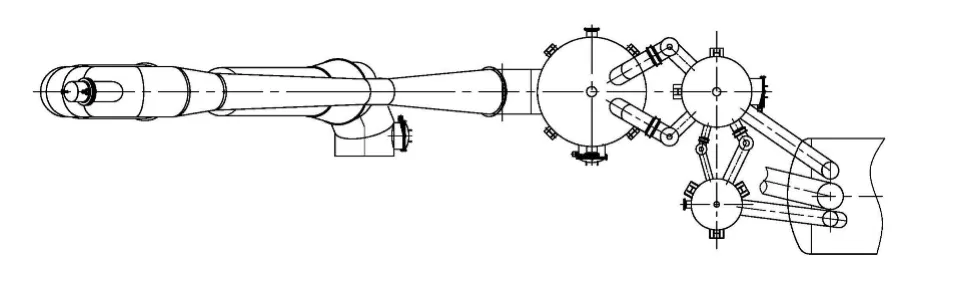

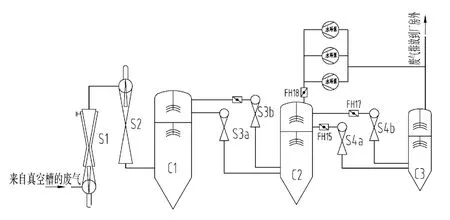

鞍钢配有两台RH 真空精炼装置,两台连铸机,一台RH 供给一台连铸机,主要用于生产超低碳钢。RH 的工艺流程如图1 所示。

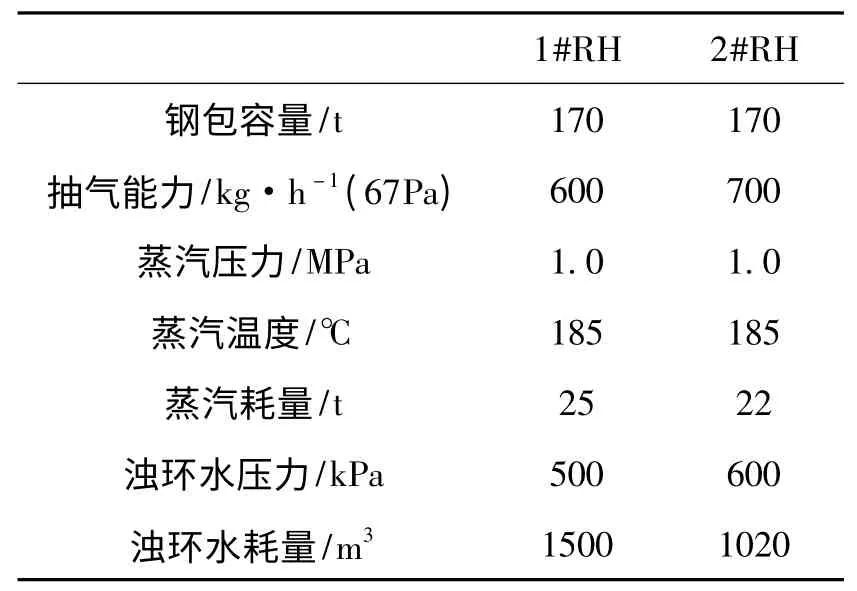

1.2 原真空泵参数

两套RH 都采用四级蒸汽喷射真空泵,1#RH 建设于1998 年,由西安重型机械研究所、Demag MESSO 和鞍钢设计院共同设计建设,真空泵的抽气量为600 kg/h。2#RH 建设于2005年,由SMS MEVAC 和鞍钢设计院共同设计建设,真空泵的抽气量为700 kg/h,具体参数如表1 所示。

图1 RH 工艺流程Fig.1 Technological process

表1 原真空泵参数Tab.1 Old vacuum pump parameters

2 设备存在的问题

(1)泵体出现了磨损、磨穿,系统漏气量增加。已修补过多次,补焊的新板和磨损的泵体影响气流流态。图2为多次磨损补焊后的状态。泵内积灰严重,抽气性能大大降低,使得抽真空时间变长,从而延长了整个钢水在真空下的处理时间,根据实际生产统计数据,从开始抽气到200 Pa(绝对),耗时约11 min,影响与连铸的生产节奏匹配。

(2)1#RH 的冷凝器效采用了喷头式冷却方式,效率低,水耗量大,最大水耗量达到1500 m3/h。喷头安装复杂,空间角度要求高,维护工作量大。

图2 泵体磨损补焊Fig.2 Weld the wear pump

(3)1#RH 的抽气能力为600 kg/h,2#RH 的抽气量为700 kg/h。由于抽气能力小,单炉处理时间长,增加了能耗,而且和连铸的生产节奏不能完好匹配,影响生产组织。

(4)密封通道设计不合理,气囊使用寿命短,容易磨损,每2 天更换一次。气囊与顶枪的间隙小,顶枪升降时与气囊不断摩擦,多次摩擦后会磨穿气囊橡胶,导致气囊不能充气膨胀,与顶枪的间隙会漏进大量空气,根据计算,这种泄漏量达到了2800 kg/h,根本无法生产。

(5)底吹氩采用手动接通方式,效率低,流量控制采用体积控制方式,精度差。只有正常吹氩和管路堵塞后的旁路强吹,没有多种流量控制功能。只能在HMI 主控画面进行流量控制。

(6)1#RH、2# RH 真空泵系统由于建设时间不同,设备性能和系统结构存在差异,故障检查和设备维护工作复杂。两套系统的浊环水总管阀门与管线、冷凝器各支路控制阀门与管线、各个蒸汽泵的阀门与管线都不同,互换性差,备件较多,不易管理。

3 技术改进

从图1 中可以看出,从钢水进站到出站,其它步骤的时间不可压缩,但真空抽气时间可以再缩短,所以本项目重新设计了真空泵和冷凝器,增大了抽气量以减少抽气时间;更换了整套真空系统;重新设计了密封通道;增加自动底吹氩系统;还在末级增加了水环泵。两套RH 采用完全相同的设备,便于备件管理,简化后期维护工作。

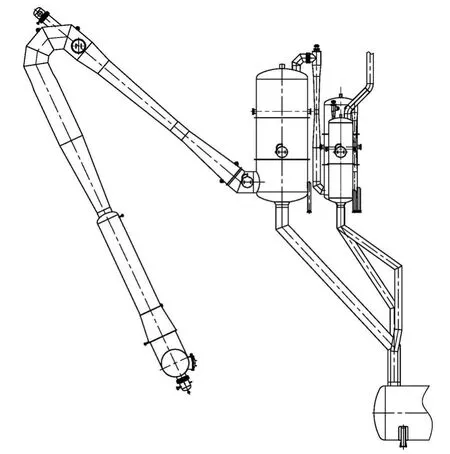

3.1 新设备的工艺布置

真空泵的布置主要有几种方式:水平、垂直、斜式。这三种布置各有优缺点,水平布置可以降低设备标高,但占地面积太大,不利于泵体排水。垂直布置占地面积小,但设备标高太高,对厂房高度要求较高。斜式布置占地面积适中,标高也适中,但安装难度较大。本次改造中采用了斜式布置,如图3 和图4 所示,其优点是可以充分利用原有支撑钢平台,大幅度减少现场辅助安装工作,缩短施工时间。

图3 立面图Fig.3 Front View

图4 平面图Fig.4 Top View

3.2 新蒸汽泵性能参数

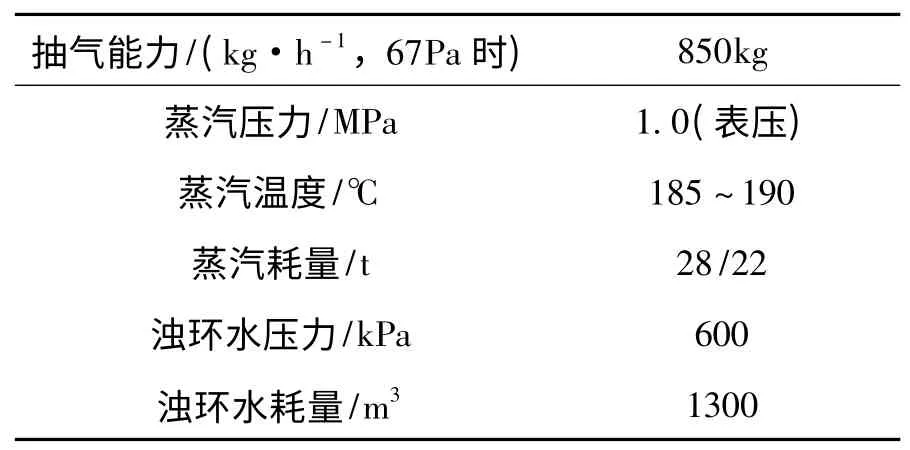

为了减少系统改造投资,充分利用现有蒸汽供给系统和浊环水供给系统,新真空泵系统设计采用与原系统相同的介质压力和温度,蒸汽耗量小于28 t(使用水环泵时小于22 t)。中重院对原有管道的流量能力和阀门的控制能力进行校核计算,计算结论为:原有蒸汽管道能满足新真空泵对蒸汽流量的要求,而且减压阀也能有效控制蒸汽压力,可以利旧。新蒸汽泵具体参数如表2 所示。

表2 新真空泵参数Tab.2 New vacuum pump parameters

3.3 浊环水系统

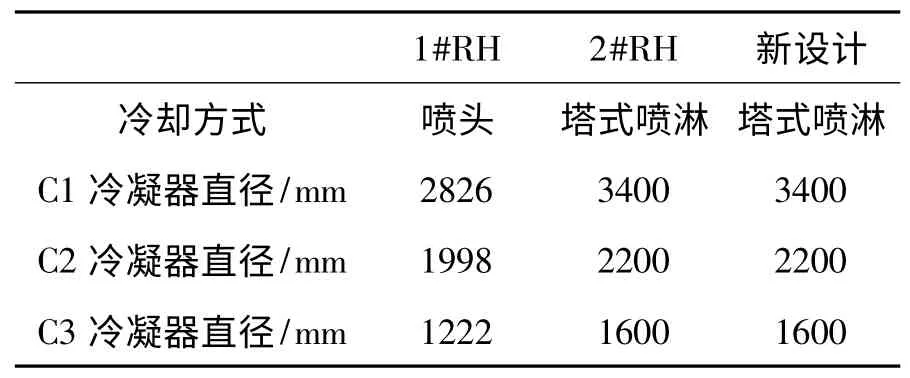

由于两套RH 建设时间不同,冷凝器设计方法不同,冷却原理不同,导致两套RH 真空系统的冷凝器结构完全不同,如表3 所示。新设计的冷凝器采用塔式喷淋结构,供水系统利旧,根据现状,两套冷凝器采用不同的施工方案。

表3 冷凝器对比Tab.3 Condenser contrast

1#RH 采用了多喷嘴冷却方式:1 个主喷嘴和3 个侧喷嘴。这种方法的缺点是冷却效率低,水耗量大,而且喷头安装时的空间角度要求高,各个喷头组合后必须能覆盖冷凝器截面,也不方便更换喷头。所以将3 个冷凝器整体更换,新设计的冷凝器可以提高换热效率,节省水资源。另外,由于每个冷凝器的用水量与原有系统不同,所以重新设计了水分配器,使冷凝器上、下两级管路供水与新系统水量匹配。

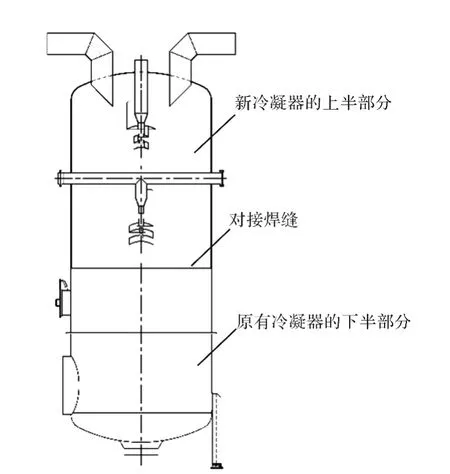

2#RH 原有的3 个冷凝器上、下两级喷头的冷却水水量与新系统不匹配,它的直径与新冷凝器相同,所以外壳部分可以利旧。为了现场施工方便,新冷凝器只制作了上半部分(包含两个喷淋头)。原冷凝器从中间断开,只保留下半部分,现场将原冷凝器的下半部分与新制作的上半部分对接即可。采用与1#RH 相同的水分配器。

3.4 水环泵系统

图5 2#RH 冷凝器施工方案Fig.5 2#RH condenser's construction scheme

水环泵是将叶轮偏心地安装在接近圆形的泵体内的,当叶轮旋转时,因离心力作用,注入泵体内的液体形成旋转的液环。液环内表面与叶轮轮毂之间形成一个月牙形空间,在旋转一周范围内,该空间逐渐增大→减小,气体被吸入→排出。所以水环泵不用蒸汽,其工作介质为水,每台泵的耗水量为14~20 m3/h,而且工作水可以循环使用,对环境无污染。

水环泵使用电动机驱动,具有运行安全、稳定、结构紧凑、工作可靠、使用方便、效率较高的特点,工作介质是水,叶片与泵体有一定间隙,可以抽含有灰尘的气体、气水混合物以及腐蚀性气体。在本项目中,工作水使用蒸汽真空泵的浊环水,水环泵排出的水直接排入系统热井罐,然后泵回水处理进行沉淀、冷却。这种方案的优点是不用为水环泵增加独立的水处理系统,降低投资,减少故障点。

为了节约能源,降低蒸汽消耗,给末级蒸汽泵并联了三台水环泵,设计为两用一备。抽气管道从C2 冷凝器上引出。使用蒸汽泵时,关闭阀门FH18,将水环泵系统隔离开,根据S4a 和S4b 泵的开关状态,对阀门FH15 和阀门FH17进行相应的开关操作;使用水环泵时,关闭阀门FH15 和阀门FH17,打开阀门FH18,启动水环泵即可工作,水环泵抽走的废气排放到厂房外安全区域。当使用水环泵时,可以将C3 冷凝器的冷却水关闭,节省水资源。原理图详见图6。

3.5 自动底吹氩系统

图6 真空系统原理图Fig.6 Vacuum system

底吹氩主要促进夹杂物上浮,调整钢水温度,均匀钢水成份,提高钢水脱氧效果。为了准确、稳定控制吹氩流量,该项目中使用了质量流量控制技术,触摸屏操作,具有计量准确,功能丰富,操作方便的特点。通过工业以太网与主控PLC 通讯,在本地操作面板上有远程/本地操作切换开关,在HMI 主控画面和就地操作箱上都可进行吹氩控制。质量流量控制的优点是不管压力波动或流动阻力如何变化,控制器都能精确控制流量,而且质量控制可忽略压力和温度的变化,根据实际生产统计,吹氩精度在1%。

为了便于操作,专门设置了软吹、正常和强吹功能。每一种吹氩方式设置流量上限值,以防误操作输入过大的吹氩量造成飞溅。系统还配备了手动吹氩功能,断电时,手动打开旁路阀门就可以实现不间断吹氩。

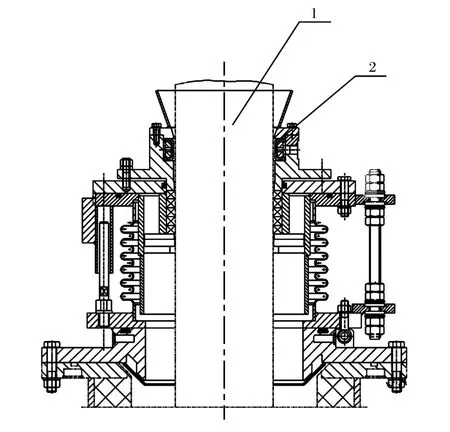

3.6 采用了真空技术的密封通道

顶枪枪体为水冷多层套管式结构,从内到外的介质分别为氧气、煤气、冷却水。顶枪安装在真空槽上方,枪体通过热弯管上的枪孔插入真空槽,由于枪体与热弯管有相对运动,在热弯管的枪孔上装有波纹管式密封通道,如图7 所示。其作用是:保证处理时真空槽内的真空度,补偿顶枪轨道安装的误差。一般采用的密封技术原理是:气囊充气膨胀,抱紧顶枪枪体,排气后恢复自然状态,这种方案的缺点是气囊长时间使用后,橡胶的弹性弱化,收缩不到原始状态,气囊与顶枪之间很容易造成摩擦而磨损气囊。该项目中采用了真空收缩技术,密封气囊2 充气膨胀,与顶枪1 的表面紧密接触,隔离真空槽内空间和外空间,实现密封功能。当顶枪上下运行时,气囊气路的真空回路接通,使气囊内部形成负压,气囊收缩,增大了顶枪与气囊之间的间隙,可提高气囊寿命三倍以上。

4 改造后的效果

图7 密封通道Fig.7 HMI of Argon blowing

(1)增加抽气量,明显缩短了真空处理时间,提高了连铸的浇铸速度。根据实际生产的统计,每炉的平均抽气时间为6 min。

(2)水环泵运行平稳,启停方便。生产以水环泵为主,只在水环泵检修保养时才使用蒸汽泵。实际蒸汽耗量为全蒸汽泵时28 t,使用水环泵时为22 t,分别比设计值节约蒸汽2 t 和1 t。

(3)真空泵斜式布置,利旧原有平台,施工进度非常快,从拆除到回装完成,只用了7 天时间。

(4)密封通道的气囊寿命显著延长,现在已经提高到7 天。

(5)改造后实现了两台转炉蒸汽直供两台RH,不使用发电的高品质蒸汽,大大降低了RH的运行和生产成本。

5 结束语

经过改造,系统存在的问题得以解决。实践证明,水环泵+蒸汽喷射真空泵完全可以满足生产工艺要求,这种方案对于降低RH 生产成本的重要方法。根据实际测算,每炉处理可节约蒸汽3.8 t。这对存量RH 的节能改造有重要的借鉴意义。

[1]袁熙志主编.冶金工艺工程设计[M].北京:冶金工业出版社,2003.

[2]王庆义主编.冶金技术概论[M].北京:冶金工业出版社,2006.

[3]任彤,董伟光.RH 钢水真空循环脱气装置的发展及现状[J].重型机械,2006(S1).

[4]杨乃恒,巴德纯,刘坤.钢液炉外精炼设备真空系统的设计分析[J].真空,2007(4).

[5]朱鸿民主编.冶金研究[M].冶金工业出版社,2008.

[6]胡伟.RH 精炼中顶枪的应用及改进[J].冶金设备,2009(2).

[7]王晓冬,王维娜.RH 真空精炼吹氩参数对循环流动影响的数值分析[J].真空科学与技术学报,2009(6).

[8]周小川.LF-RH/TCOB 双联法冶炼超低碳钢工艺优化[J].山东冶金,2010(1).

[9]段建平.180 tRH 工艺技术优化与改进[J].钢铁,2010(8).

[10]常升,王振光.RH 真空精炼炉脱气工艺分析[J].山东冶金,2011(2).

[11]乔进锋,方杞清.三种型式的顶枪密封通道[J].重型机械,2013(S1).