铝及铝合金正反向挤压关键技术研究

张 君,侯永超,杨 建,付永涛,张宗元

(金属挤压与锻造装备技术国家重点实验室、中国重型机械研究院股份公司 陕西 西安 710032)

0 引言

近年来,随着航空航天、核电、汽车、军工和船舶工业等的快速发展,对无缝铝管尤其是高性能特种工业无缝铝管的需求日益增加,对产品机械性能和组织性能的要求也越来越高[1]。

国外已经对反向挤压进行了大量的研究,1926 年开始进行了工业上的应用,并在美国、前苏联、德国、法国和日本等国家推广应用[2]。

我国的反向挤压是从1986 年引进国外设备并开始进入实际应用的,先后引进德国28 MN、36 MN、45 MN 和55 MN 等多台铝管棒材反向挤压机,洛阳铜加工集团引进日本一台20 MN 铜材反向挤压机[3]。进入21 世纪,通过引进、消化、吸收和再创新,我国的反向挤压技术研究步伐加快,已研制出31.5 MN 单动反向铜挤压机[4]、25 MN 双动正反向铝挤压生产线等。目前,正在研制大型反向铝挤压装备。本文主要介绍了正反向铝挤压装备的关键技术[5,6]。

1 金属正反向联合挤压关键技术研究

正反向联合挤压可以在同一台挤压装备上完成正向挤压和反向挤压。反向挤压过程的主要优点如下[7]:

(1)挤压力比正向挤压过程小;

(2)对于同一种规格的铝型材在同样名义吨位的设备上进行正向挤压和反向挤压来讲,反向挤压可以施加更大的挤压力,同时,反向挤压铝锭坯在模具出口处的温升小;

(3)在反向挤压过程中,由于铝锭坯芯部和周边没有相对位移,所以挤压力和铝锭坯的长度关系不大,反向挤压设备的挤压容室一般比正向挤压要长;

(4)铝锭坯表面没有了和挤压容室内壁之间摩擦产生的热量,在挤压结束时,铝锭坯尾部没有温升,铝型材表面不易产生裂纹,因此反向挤压的速度可以高一些;

(5)工模具的寿命长,尤其是挤压容室的内衬,由于没有摩擦的影响,寿命比正向挤压过程显著增长;

(6)铝锭坯的流动特性好,不易产生挤压缺陷和粗晶环;

(7)铝锭坯表面杂质不会进入铝锭坯的后部,挤压容室内部没有材料的紊流。

反向挤压方法的缺点是铝锭坯表面的杂质会进入铝型材表面,主要是由于此部分杂质既不会由于挤压容室和铝锭坯之间的摩擦进入铝锭坯后部而保留在残料里,也不会由于脱皮挤压而存在挤压壳内[8]。因此,在挤压之前,就要求对铝锭坯的表面进行处理,一般进行机械加工。另一方面,由于中空挤压杆的限制,无法采用象正向挤压方法用分流模的挤压方式挤压截面大的铝型材,所挤压的铝型材截面小,从而使反向挤压不能用于所有的铝型材生产。

采用正反联合挤压,不仅可以具备反向挤压的优点,而且可以生产截面尺寸大的铝型材,克服反向挤压的缺点,但需要对正反联合挤压存在的技术难题进行研究,主要包括:有效摩擦挤压结构原理和控制技术、双动挤压穿孔针机械固定精度控制技术、正反联合挤压控制技术和在线驻波淬火冷却技术。

1.1 有效摩擦挤压结构原理和控制技术

有效摩擦挤压是沿金属流动方向施力于挤压筒,利用挤压筒同锭坯之间的高摩擦应力促进金属流出挤压模模孔的挤压方法。挤压时挤压筒沿金属流出方向以高于挤压杆的速度移动,挤压筒作用给锭坯的摩擦力的方向与通常正向挤压时的相反,从而使摩擦力得到有效利用,促进金属的流动速度。实现有效摩擦挤压的必要条件是挤压筒与锭坯之间不能有润滑剂,以便建立起高的摩擦应力。

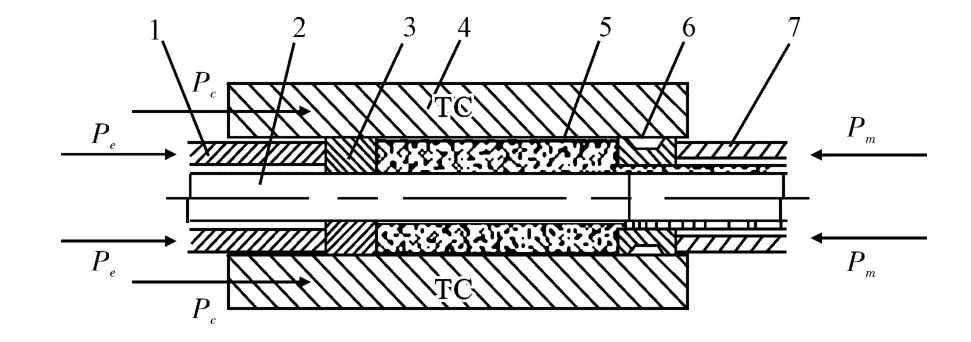

图1 有效摩擦挤压示意图Fig.1 Effective friction extrusion sketch

如图1 所示,在挤压过程中,挤压杆1 受到挤压力Pe的作用,通过挤压垫3 将挤压力传递到铝锭坯5 上,同时,挤压筒在推力Pc的作用下沿着挤压方向向前运动,对铝锭坯施加一个有效摩擦力fc,铝锭坯在挤压杆和挤压筒共同的作用下被挤压变形,由于中间有穿孔针的作用,被挤压成无缝管材。

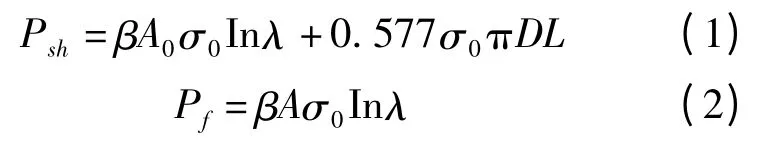

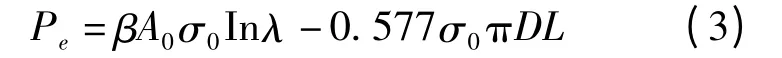

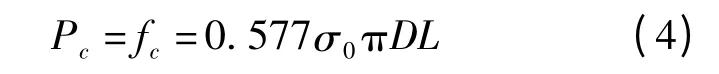

常规正向和反向的挤压力计算公式如下[9]:

式中,Psh为正向挤压时的挤压力,N;A0为挤压或挤压筒与穿孔针之间的环形面积,mm2;σ0为与变形速度和温度有关的变形抗力,MPa;λ为挤压比;D为挤压筒直径,mm;L为镦粗后的锭坯长度,mm;β为修正系数,取β=1.3~1.5,硬合金取下限,软合金取上限;Pf为反向挤压时的挤压力,N。

正向挤压摩擦力是阻力,反向挤压无摩擦力,而有效摩擦挤压摩擦力是动力,因此可以得到有效摩擦挤压的挤压力计算公式如下:

式中,Pe为有效摩擦挤压时的挤压力,N;Pc为施加在挤压筒上驱动力,N。

由公式(3)和(4)可以看出:摩擦力和铝锭坯的长度成正比例,随着挤压过程的进行,铝锭坯长度减短,有效摩擦力逐渐下降,挤压力略为上升。

有效摩擦挤压的关键是控制挤压筒和挤压杆同步运动,在同步运动的同时,挤压筒向铝锭坯施加静摩擦力fc。因此,在控制挤压筒的运动时,不仅要控制挤压筒移动油缸的压力,而且要控制移动速度,是速度和力量的协调控制,速度环和力量环均实现闭环控制,在力量环饱和的情况下调整速度环。

由前面摩擦力的计算公式可得挤压筒移动油缸液压系统压力计算公式如下:

式中,n为挤压筒移动油缸数量;d为挤压筒移动油缸活塞直径,mm。

挤压筒移动缸的流量由以下公式确定:

式中,Vc为挤压筒移动油缸液体流量,mm3;D1为挤压机主油缸注塞直径,mm;D2为挤压机两侧缸活塞直径,mm;V为挤压机主侧缸液体总流量,mm3。

根据以上的计算公式提出控制依据,在有效摩擦挤压过程中,首先保证挤压筒移动油缸活塞腔的系统压力按照以上计算结果设定,然后根据挤压杆的挤压速度来确定挤压筒的速度,使得挤压筒的速度略大于挤压杆的速度,同时通过对二者相对位移的反馈来修正挤压筒的速度,从而使得在挤压过程中沿挤压方向产生较高的有效摩擦力,挤压杆和挤压筒的移动趋于同步。

1.2 双动挤压穿孔针固定精度控制技术

双动反向挤压机主要用于生产高质量的无缝管材,挤压无缝铝管材多采用固定针挤压工艺,其关键就是穿孔针固定精度控制技术[10]。

中小型双动挤压机的穿孔装置多采用内置式穿孔系统,穿孔缸为活塞缸,缸体为主柱塞的内孔,供油系统采用伸缩油管结构。穿孔活塞设在主柱塞的内孔后部,其它部件均安装在主柱塞的内孔前部和移动横梁内,穿孔针的定针方式有机械定针和液压定针两种[11]。

液压定针方法是对穿孔针油缸进行控制,通过采用高频响的比例阀、快速反应的PLC 和检测元件,提高穿孔针油缸的响应速度,提高固定穿孔针的定针精度,进而提高管材的内表面质量。目前比较好的液压定针方法固定针精度可以达到±1 mm,震荡精度可以达到±0.1 mm[12]。

对于液压定针来说,由于挤压过程穿孔针受力变化,挤压过程穿孔油缸的液压系统压力要随之变化,但由于液压系统和电气系统的反应速度较慢,导致固定针精度实际较低。

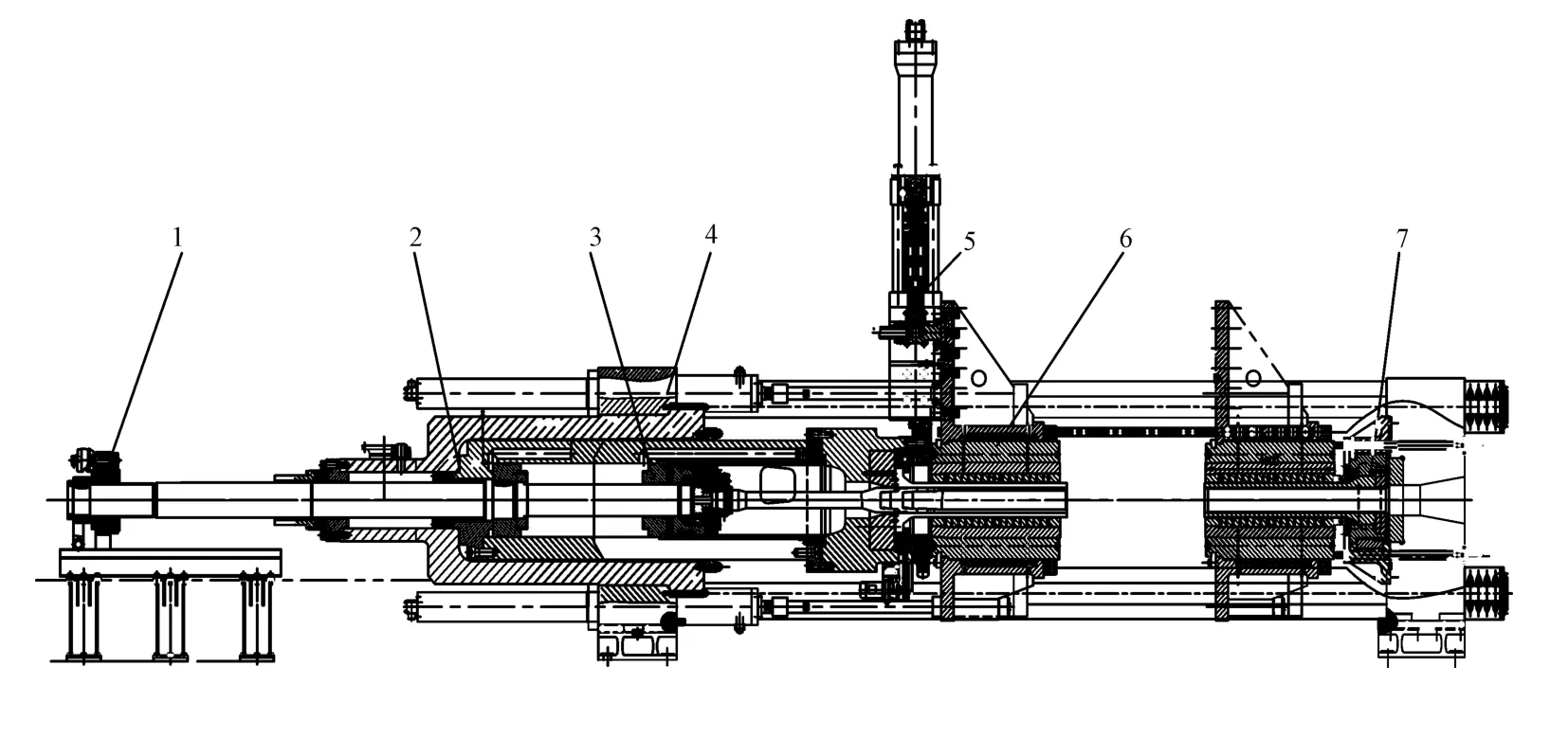

针对此,提出一种内置式液压系统、后端机械固定的解决方案,如图2 所示。

此种结构的双动挤压机,液压系统内置,而机械定针装置安装在主油缸的后端,通过连杆和穿孔系统的活塞连接。当进行穿孔挤压时,机械定针装置根据程序设定的位置调整,内置式的穿孔系统驱动穿孔针前进通过铝锭坯进入模具内一段距离,此时,机械定针装置接触主油缸后部而停止前进,穿孔针位置即被机械固定,之后的穿孔挤压为固定针挤压。

这种机械定针精度比较高,除去穿孔系统受力的弹性变形,机械定针的精度趋于零,震荡精度也是趋于零。

机械固定针挤压对于直针来说,穿孔系统控制比较简单,但对于“瓶针”来讲,由于穿孔力变化比较大,因此在挤压末端对穿孔针会产生一个和挤压方向相反的力,这就需要在穿孔系统的活塞腔施加一个和挤压方向相同的力来平衡,即需要给活塞腔通压力油。

通过以上解决方案,可以极大地提高穿孔系统固定针精度,提高产品质量。

1.3 正反联合挤压控制技术

正反联合挤压机不仅可以进行正向挤压,而且可以完成反向挤压,挤压机具备完整的正向和反向挤压所需的装置,而且可以快速的在正反向功能之间进行切换。

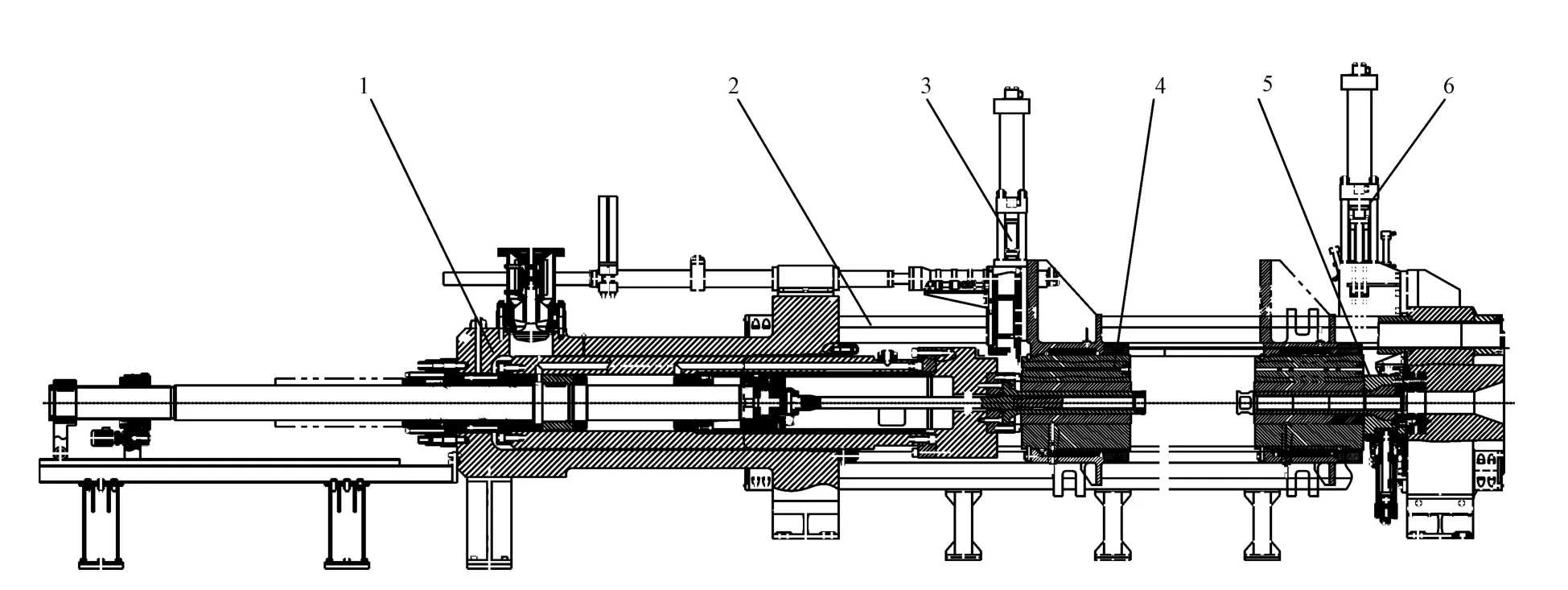

研究提出了如图3 所示的挤压装置,以实现正反联合挤压。

图2 内置液压系统、后端机械定针双动挤压机结构Fig.2 Built-in hydraulic system and trailing end setscrew extrusion sketch

图3 正反联合挤压装置示意图Fig.3 Direct and indirect double-action extrusion sketch

图3 中,正反联合挤压机不仅有正向使用安装在前梁上的主剪刀6,而且配备安装在挤压筒上的反向使用主剪刀3,采用目前先进的双轴反向挤压机结构,挤压筒单独驱动,可以实现有效摩擦挤压。对于正向挤压,则是传统结构的长行程挤压结构。

为了实现正反向之间的快速更换,提出了双动正反向挤压机用新型模具快换方法,即正向、双动反向挤压过程共用一个快换模装置,将正向挤压模座位和双动反向模座位分别设置在移动模架的两个位置,靠后梁内侧为反向挤压模座位,靠后梁外侧为正向挤压换模位,正向挤压时,正向挤压模座在拉模缸带动下从正向挤压模座位进入挤压位,模具锁紧缸锁紧模座进行挤压,反向挤压时,拉模缸将正向挤压模座推到正向挤压模座位,将反向挤压模座位的反向挤压模座拉入挤压位,模座锁紧缸锁紧模座进行挤压,从而就实现了正反向之间的快速切换。

1.4 在线驻波淬火冷却技术

通常的铝挤压淬火中,牵引出来的铝料的冷却是通过风冷却、水雾冷却和风冷+水雾冷却。一般情况下,反向铝挤压机挤压出的铝料壁厚,风冷却时,铝料通过淬火区后,温度仍然较高,这直接影响铝料后续处理;水雾冷却时,由于喷头布置和喷洒角度的影响,铝料冷却不均匀,导致淬火后铝料弯曲严重[13]。因此就需要冷却速率更高的淬火装置。

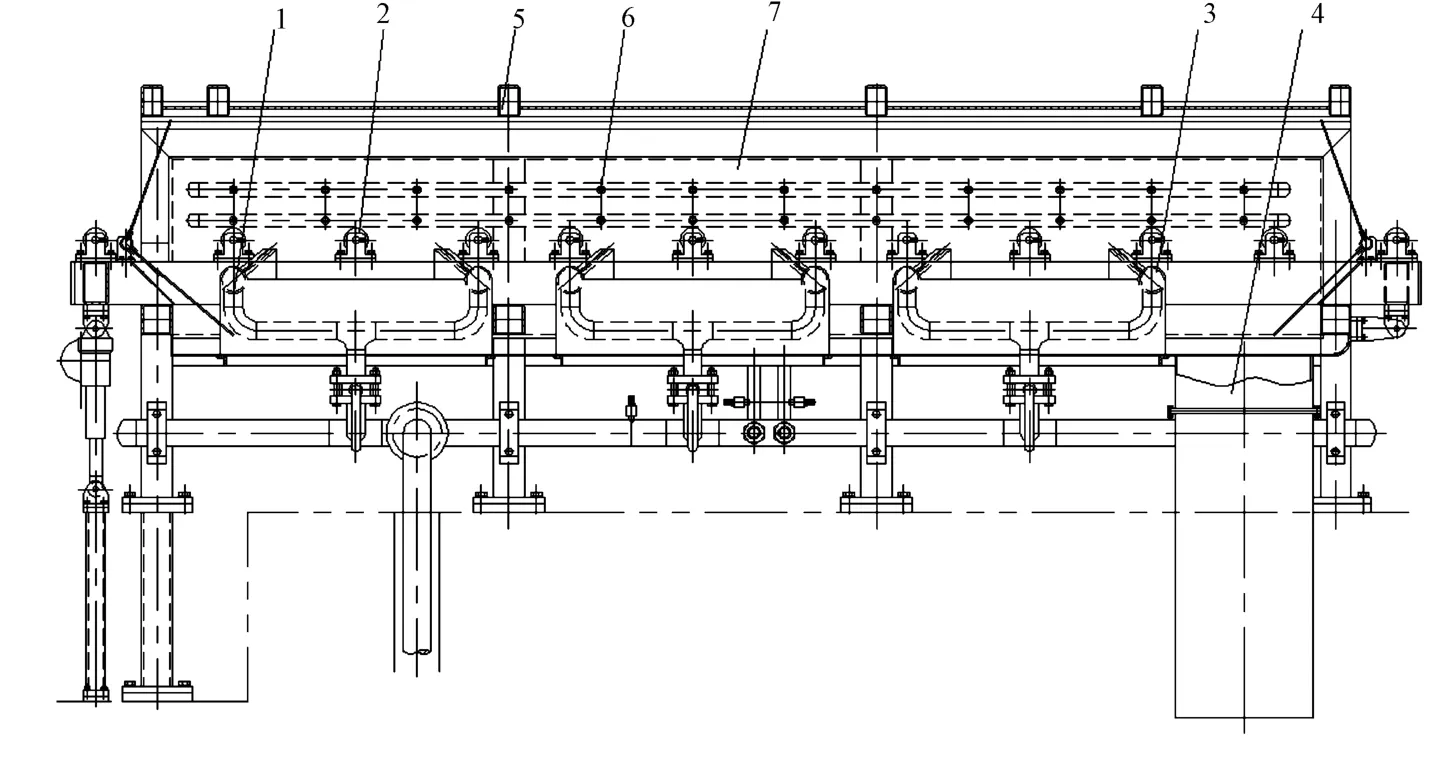

在线驻波淬火技术是一种新型反向铝挤压机用淬火方法,其技术方案是淬火区内设置水槽,水槽底部沿挤压方向分布有托辊,水槽两侧侧壁分布有喷嘴,水槽底部铝料进、出口位置分别设置喷水管道,管道面对面布置,与水槽底成40°角,在淬火区水槽底部铝料出口位置设有回水管道。

淬火时,铝料的壁厚较小,可采用水槽两侧喷嘴进行淬火冷却,如果铝料壁厚较大或为管棒材时,淬火水槽底部进、出口喷水管将高压水注入水槽,由于两管道面对面成40°角布置,因而在水槽内会形成一定高度的水体,铝料淬火时将从水中穿过进行驻波水冷却,这样铝料不仅在水中得到快速冷却,并且铝料冷却过程变形均匀。图4为在线驻波淬火装置示意图。

图4 在线驻波淬火装置示意图Fig.4 Online standing wave quenching unit sketch

如图4 所示,反向挤压过程中,挤出铝料的壁厚较小时,铝料通过托辊2 时,淬火水槽7 两侧壁喷嘴6 喷水冷却铝料;挤压出铝料的壁厚较大时,铝料通过托辊2 时,水槽7 上盖板5 在液压缸带动下盖在水槽上方,同时,淬火水槽7 底部进、出口喷水管1 和3 将高压水注入水槽,由于两管道面对面成40°角布置,因而在水槽7 内会形成一定高度的水体,当到达一定水位后,调整进水流量使出水管4 流量和进水管1 和3 流量总和相同,淬火时,铝料将从水中穿过,这样铝料不仅在水中得到快速冷却,并且铝料冷却过程变形均匀。

在线驻波淬火技术的优点是可以根据铝料的壁厚大小,选取水雾或驻波水冷却,淬火冷却后,不仅使温度下降到要求范围,又可以使铝料淬火后机械性能均匀和变形量小。

2 实验验证

通过以上关键技术的研制和创新,开发了25 MN 双动正反向挤压生产线,其主要技术参数如下:

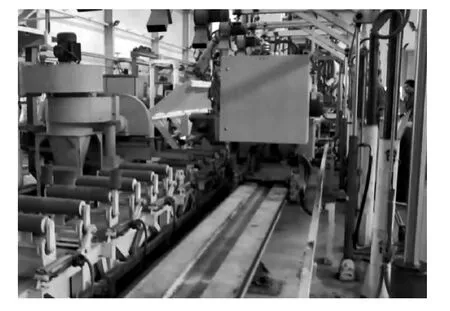

25 MN 挤压生产线(图5)2013 年投入使用,不仅挤出了铝型材,而且挤出了高质量无缝铝管(图6),是中国首台(套)正反向挤压设备。

图5 25 MN 双动正反向挤压机ig.525 MN direct and indirect double-action extrusion sketch

图6 25 MN 双动正反向挤压机挤压无缝铝管Fig.6 25 MN direct and indirect double-action extrusion extrude seamless aluminum pipe

在此挤压生产线上进行了有效摩擦挤压,试验挤压力明显比反向挤压力小,提出的有效摩擦挤压控制技术切实可行;采用内置式穿孔系统、机械固定针工艺提高了定针精度和产品质量;正反联合挤压装置功能齐全,功能切换方便;在线驻波淬火实现了各种不同铝产品的快速冷却,产品性能良好。

3 结论

通过关键技术研究和实验验证可以得到以下结论:

(1)有效摩擦挤压可以减少挤压力,提出的双闭环控制技术切实可行;

(2)提出的后端机械固定、内置式穿孔系统的方案有效地提高固定针的精度;

(3)正反联合挤压结构实现了正反向挤压功能,是一个高度集成、功能切换快捷有效的方案;

(4)在线驻波淬火技术可以满足正反向各种铝挤压产品不同速度快速冷却的技术要求,提高了产品性能。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]Klaus Müller,Adolf Ames,Otto Diegritz,etc.Fundamentals of Extrusion Technology[C].Giesel Verlag Gmbh.Germany 2004.

[3]张君,韩炳涛,李正利,等.基于有限元的铝合金反向挤压技术研究[J].重型机械,2009(2).

[4]赵晓辉,权晓惠,裴志强,等.31.5MN 铜棒线反向挤压机[J].重型机械,2007(1).

[5]K.LAUE & H.STENGER.English translation of revised text[C].American society for metals,1981.

[6]张君.大型铝型材等温挤压技术中的关键问题研究[D].西北工业大学博士论文.2004.

[7]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,1989.

[8]刘静安.有色金属高效反向挤压技术[J].有色金属加工,2004(4).

[9]邓小民.反向挤压力计算公式分析[J].有色金属加工,2005,34(1):30-32.

[10]王国红.金属挤压机的定针方式及控制[J].锻压装备与制造技术,2013(6).

[11]韩泓.双动铝挤压液压定针控制技术[J].锻压装备与制造技术,2012(3).

[12]李璟莉.正反双动铝挤压机液压定针控制系统的研究[J].轻合金加工技术,2014(1).

[13]杜新宇.铝合金型材在线喷淋淬火装置的研究与实践[J].轻合金加工技术,2014(4).