利用粉煤灰、拜耳法赤泥制备贝利特硫铝酸盐水泥

赵艳荣,陈平,韦怀珺,张俊峰,刘荣进

(桂林理工大学a.材料科学与工程学院;b.广西有色金属及特色材料加工重点实验室,广西桂林541004)

0 引言

贝利特硫铝酸盐水泥是以C2S、C4A3、C4AF为主导矿物的水泥,与传统硅酸盐水泥相比,熟料煅烧温度低,熟料中CaO含量低,原料中石灰石品味要求不高,可有效节约资源、能源,减少CO2排放。与硫铝酸盐水泥相比,原料中铝矾土用量低,且品级要求不高,可利用废渣作为原料,降低了生产成本。另外,贝利特水泥的后期强度发展较好,具有水化热低、耐蚀、干缩小等优良性能,适合制备高性能混凝土[1-4]。贝利特硫铝酸盐水泥因具备以上优点成为目前水泥发展的研究重点。

目前,国内外对贝利特硫铝酸盐水泥的研究主要集中在对贝利特相的活化和利用工业废渣制备水泥上:文献[5-8]研究了K2O、Na2O、SO3、BaO、P2O5、B2O3、ZnO等掺杂物对贝利特相活性的影响,结果表明,除B2O3外,其余氧化物在适量添加的情况下均对C2S有不同程度的活化作用——或稳定活性晶型,或产生晶格畸变,或改变晶格尺寸和微观应力;文献[8-9]研究利用粉煤灰制备贝利特硫铝酸盐水泥;文献[10-14]分别利用含钛尾渣、钙铝渣、脱硫灰、铁尾矿等制备贝利特硫铝酸盐水泥,均不同程度地利用了工业废渣,取得一定成果。笔者主要研究了利用粉煤灰、赤泥取代部分天然原料制备贝利特硫铝酸盐水泥。在矿物组成设计中适量增加C4AF含量(即增加原料中赤泥含量),研究赤泥的掺入及掺量对矿物组成、晶型、水泥早期和后期强度的影响,确定贝利特硫铝酸盐水泥中赤泥的最佳掺量。

1 试验部分

1.1 原材料

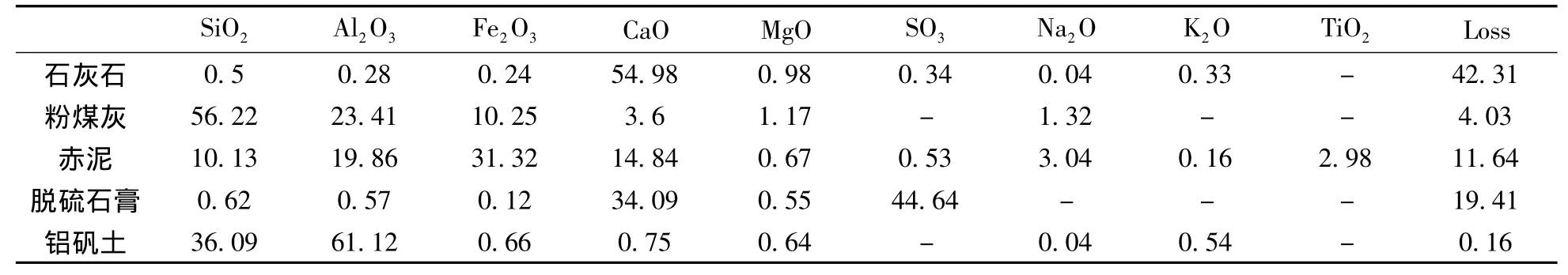

石灰石取自广西鱼峰水泥股份有限公司,粉煤灰、脱硫石膏取自广西来宾电厂,赤泥取自广西平果铝厂赤泥堆场,铝矾土购于山东某铝厂。分别将以上原料于105℃下烘干至恒重,粉磨至一定细度备用,各原料的化学成分如表1所示。

表1 原料的化学成分Table 1 Chemical composition of raw materialswB/%

1.2 制备

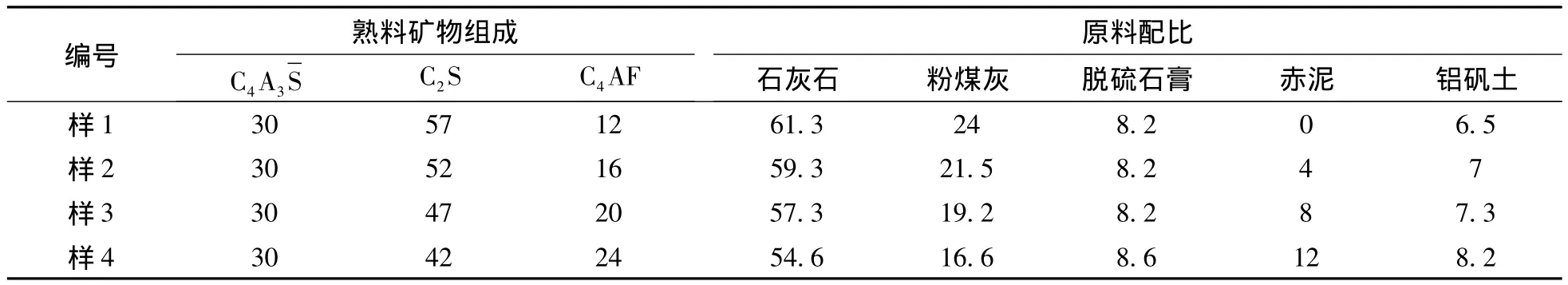

(1)生料的制备。根据表2中的原料配比进行配料,先人工混料,后置于混料机中混料60 min,将混匀的原料压制成50 mm×8 mm的试饼。

(2)熟料的煅烧。将压制好的试饼放入高温烧结炉中,于1 300±50℃下煅烧1 h,在空气中急冷得到熟料。

(3)水泥的制备。将烧结好熟料加入一定量的石膏混合磨细,石膏掺量按下式计算:

其中:CG—石膏与熟料质量的比值,设熟料为1,可计算出石膏掺入的质量分数;AC—熟料矿物C4A3的质量分数;—石膏中SO3的质量分数;M—石膏系数,此处取1。控制比表面积在380~420 m2/kg,制成水泥制品。

(4)水泥试件的制备。参照《水泥胶砂强度检测方法》(GB/T 17671—1999)进行。

1.3 测试方法

水泥标准稠度用水量、凝结时间、安定性测定参照《水泥标准稠度用水量、凝结时间、安定性的测定》(GB/T 1346—2011)进行;水泥胶砂强度测定参照《水泥胶砂强度检测方法》(GB/T 17671—1999)进行;水泥的比表面积测定按照《水泥比表面积测定勃氏法》(GB/T 8074—2008)进行;采用荷兰帕纳科(PANantical)公司X'Pert PRO X射线衍射仪分析熟料的矿物组成。

2 结果与讨论

2.1 赤泥掺量对水泥工作性能及力学性能的影响

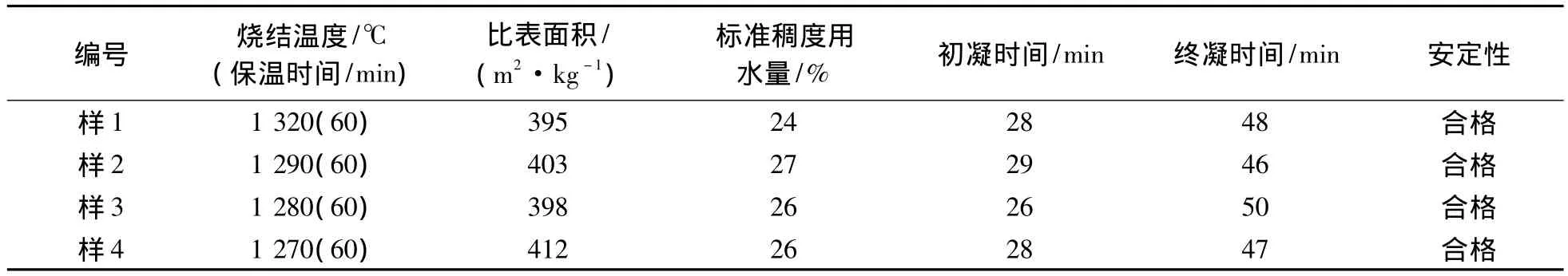

在矿物组成设计时,保持C4A3含量不变,研究不同C4AF含量时(即不同赤泥掺量)贝利特硫铝酸盐水泥的工作性能、力学性能变化,工作性能测试结果如表3所示。

可见,随着C4AF设计含量的增加,样品的烧结温度逐渐降低,当比表面积在380~420 m2/kg时,水泥的标准稠度用水量和凝结时间变化不大,安定性均合格,说明一定量赤泥的掺入不会对水泥的凝结时间和安定性造成影响。相反,赤泥的掺入降低了熟料的烧成温度,这是由于铁相的形成温度较低,且赤泥中含有少量的碱,在低温下提供了足够的液相量,促进熟料中矿物的形成,降低了熟料烧结温度。

表2 熟料的矿物组成设计及原料配比Table 2 Mineral composition of clinker and ration of raw materialswB/%

表3 不同C4AF含量贝利特硫铝酸盐水泥的工作性能Table 3 Work performance of belite sulphoaluminate cement of different C4AF content

不同C4AF含量的贝利特硫铝酸盐水泥力学性能测试结果如表4所示。

表4 不同C4AF含量的贝利特硫铝酸盐水泥力学性能Table 4 Mechanical properties of belite sulphoaluminate cement of different C4AF content

由以上力学试验数据分析可知,随着赤泥掺量的增加,水泥的抗折强度变化不大。当赤泥掺量超过8%(即C4AF设计含量超过20%)时,水泥的抗折强度快速下降。相反,水泥的早期抗压强度变化不大,但后期抗压强度增加明显,特别是当赤泥掺量为4%时,水泥的28 d抗压强度增加较明显,当掺量为12%时略有下降。水泥抗压、抗折强度的下降,可能是由于较多的铁相促使钙矾石转变为对水泥强度贡献较小的低硫型水化硫酸钙。因此,制备贝利特硫铝酸盐水泥时,赤泥的掺量应控制在8%以内,且C4AF的设计含量必须小于20%。

2.2 赤泥掺量对水泥矿物形成的影响

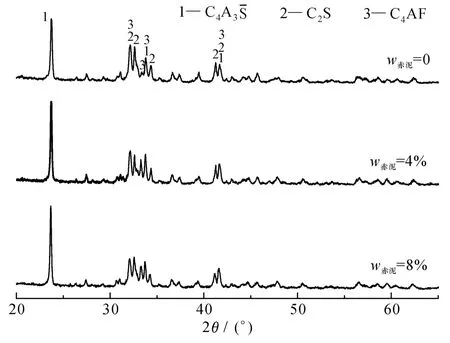

水泥的工作性能及力学性能与水泥的矿物组成及含量紧密相关,图1为不同赤泥掺量条件下所制备水泥熟料的XRD图。

图1 不同赤泥掺量制备的水泥熟料的XRD图Fig.1 XRD patterns of cement clinker prepared with different red mud

分析可知,样品1~3均形成了C4A3S、C2S和C4AF这3种矿物,样品2的C4A3矿物衍射峰最强,样品3的稍有减弱,说明一定量赤泥的掺入有利于C4A3矿物的形成,而过多赤泥的掺入,增加了熟料中碱的含量,使部分SO3趋于形成硫酸盐矿物,降低熟料中C4A3的生成量。样品2、3中C4AF的峰值较样品1的有所增强,这与表2中铁相矿物设计含量增多相对应。3个样品的C2S矿物形成均较好。结合表4中数据分析可知,一定量赤泥的掺入可促进矿物的形成,提高水泥的抗压、抗折强度。

3 结论

(1)利用粉煤灰、赤泥、石灰石、石膏、铝矾土能制备出各项性能合格的贝利特硫铝酸盐水泥,当赤泥掺量在4%时,水泥的28 d抗压强度达到48.9 MPa。

(2)赤泥的掺入能降低水泥熟料的烧成温度。随着赤泥掺入量的增加,烧结温度逐渐降低,而水泥抗压、抗折强度是先增加后减少,特别是抗折强度,应控制赤泥的掺量在8%以内。

(3)XRD研究发现,一定量赤泥的掺入有利于C4A3矿物的形成,但掺入过多时赤泥中的碱与SO3反应生成硫铝酸盐,减少了C4A3S矿物的形成量,引起强度下降。

[1]Martín-Sedeno M C,Cuberos A J M,De la Torre G,et al.Aluminum-rich belite sulfoaluminate cements:Clinkering and early age hydration[J].Cem.Concr.Res.,2010,40(3):359-369.

[2]要秉文,梅世刚,罗永会,等.高贝利特硫铝酸盐水泥的熟料煅烧及其强度[J].硅酸盐通报,2008,27(3):601-605.

[3]要秉文,梅世刚,宋少民.石膏对贝利特硫铝酸盐水泥水化的影响[J].武汉理工大学学报,2009,31(7):1-4.

[4]Quilin K.Performance of belite-sulfoaluminate cements[J].Cem.Concr.Res.,2001,31(9):1341-1349.

[5]方永浩.徐玲玲,杨南如.贝利特的活化途径及高贝利特水泥[J].水泥工程,1998(2):26-31.

[6]卢伟杰,潘常玉,芦令超.高贝利特水泥活化技术的研究[J].新世纪水泥导报,2007,13(2):31-34.

[7]李娟,周春英.高贝利特硫铝酸盐熟料矿物的活化及其混凝土性能[J].水泥,2013(3):1-5.

[8]Chen I A,Juenger M C G.Incorporation of coal combustion residuals into calcium sulfoaluminate-belite cement clinkers[J].Cement&Concrete Composites,2012,34(8):893-902.

[9]申延明,吴静,张振祥.利用粉煤灰烧制贝利特—硫铝酸盐水泥[J].水泥工程,2005(3):20-22.

[10]张巨松,隋智通,申延明,等.含钛尾矿制备高硅贝利特硫铝酸盐水泥的研究[J].钢铁钒钛,2004,25(3):41-47.

[11]黎奉武,黄少文,贾江涛.利用钙铝渣和低品位矾土制备贝利特硫铝酸盐水泥的研究[J].水泥,2012(6):10-12.

[12]贺可音.利用工业废渣烧制贝利特硫铝酸盐水泥[J].中国水泥,2004(7):54-55.

[13]刘辉敏.利用脱硫灰烧制贝利特-硫铝酸盐水泥[J].再生资源和循环经济,2008,1(1):42-44.

[14]郑永超,刘艳军,李德忠,等.铁尾矿贝利特硫铝酸盐水泥的制备及性能研究[J].金属矿山,2013(8):157-160.