给FANUC CNC 集成FANUC ROBOT 的改造案例

王启春 繆嘉敏 徐啸顺 周伟明

(上海通用汽车有限公司,上海 201206)

在工业产品换代升级日益频繁、生产线自动化水平迅速提高的背景下,生产线设备升级改造的需求随之而来。本文介绍的案例是一条汽车变速箱自动化生产线由于产品工艺升级,需要增加一个加工工位,能自动上下料。结合实际资源情况,决定改造一台退役的德国GROB BZ400 型加工中心,配备一台FACNUC ROBOT 实现自动上下料,构成一个新的工位MT5 集成到原来的生产线中。

1 硬件部分

1.1 项目应用系统

原生产线设备控制系统是SIEMENS 840D POWERLINE。新增的MT5 工位,其改造的加工中心使用的是FANUC 160M 系统,机器人选用FANUC 710iC-70,控制器是R-30iA。

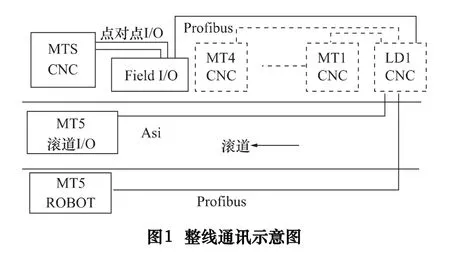

1.2 通讯方案

增加MT5 工位前,LD1 上料工位与各加工工位PLC 通讯,LD1 上料工位通过Asi 总线连接整线滚道上的传感器和执行元件,如图1 中虚线所示。增加MT5 工位后,在LD1 工位组态新硬件FIELD I/O 模块和FANUC ROBOT,通讯如图1 中实线所示:(1)MT5CNC 的I/O 通过点对点接入FIELD I/O 模块,与LD1 通过PROFIBUS DP 总线通讯;(2)MT5 ROBOT与LD1 通过PROFIBUS DP 总线通讯;(3)MT5 滚道附件(传感器和气缸等执行元件)通过Asi 总线接入LD1。MT5CNC 与MT5 ROBOT 通讯通过LD1 中转实现。

2 软件设计

软件部分主要包括:(1)MT5 CNC 与MT5 ROBOT的接口设计;(2)MT5 CNC 的PMC 设计;(3)MT5 CNC的HMI 设计;(4)LD1 PLC 的设计;(5)LD1 HMI修改。

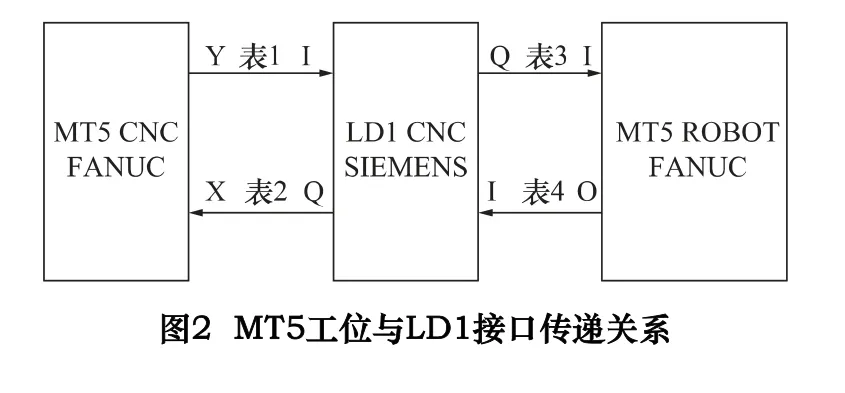

2.1 MT5 CNC 与MT5 ROBOT 的接口设计

MT5 CNC 与MT5 ROBOT 的通讯是通过LD1 来中转的,所以它们之间的接口由两部分内容构成:LD1与MT5 CNC 的接口,LD1 与MT5 ROBOT 的接口,传递关系如图2 所示。

2.1.1 MT5 CNC 与LD1 的接口设计

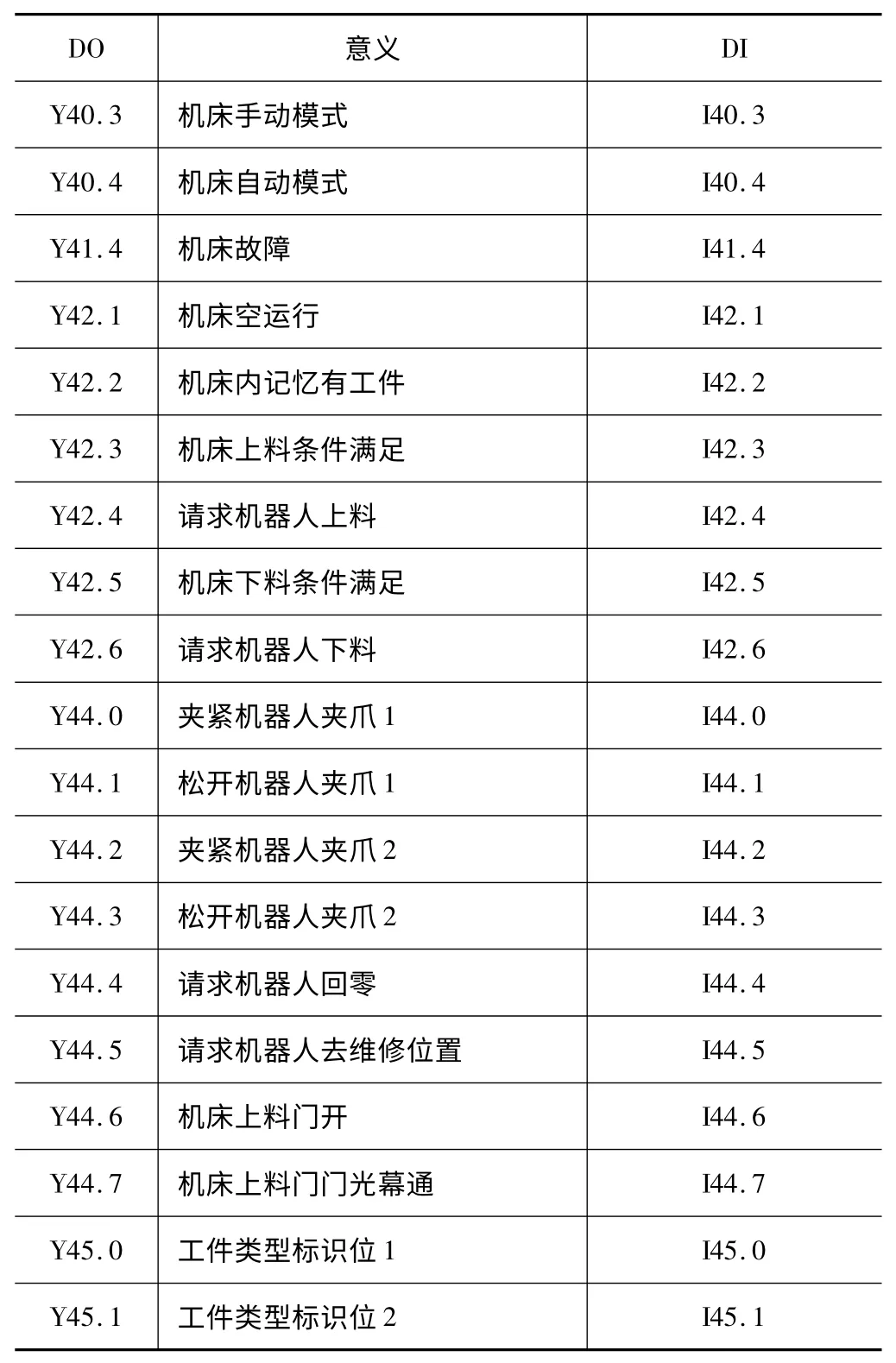

MT5 CNC 到LD1 的接口部分信号如表1,主要分为以下几类:(1)机床状态:有无报警,紧停;(2)机床运行方式选择:手动,自动,空运转;(3)上下料的状态:使能上下料状态,上下料请求,机床门打开,门光幕OK,工件夹具状态,机床内有无工件的记忆状态;(4)机器人的手动操作,如回零、去维修位和机器人夹爪的手动操作;(5)工件类型选择等。

表1 MT5 CNC 到LD1 的接口信号

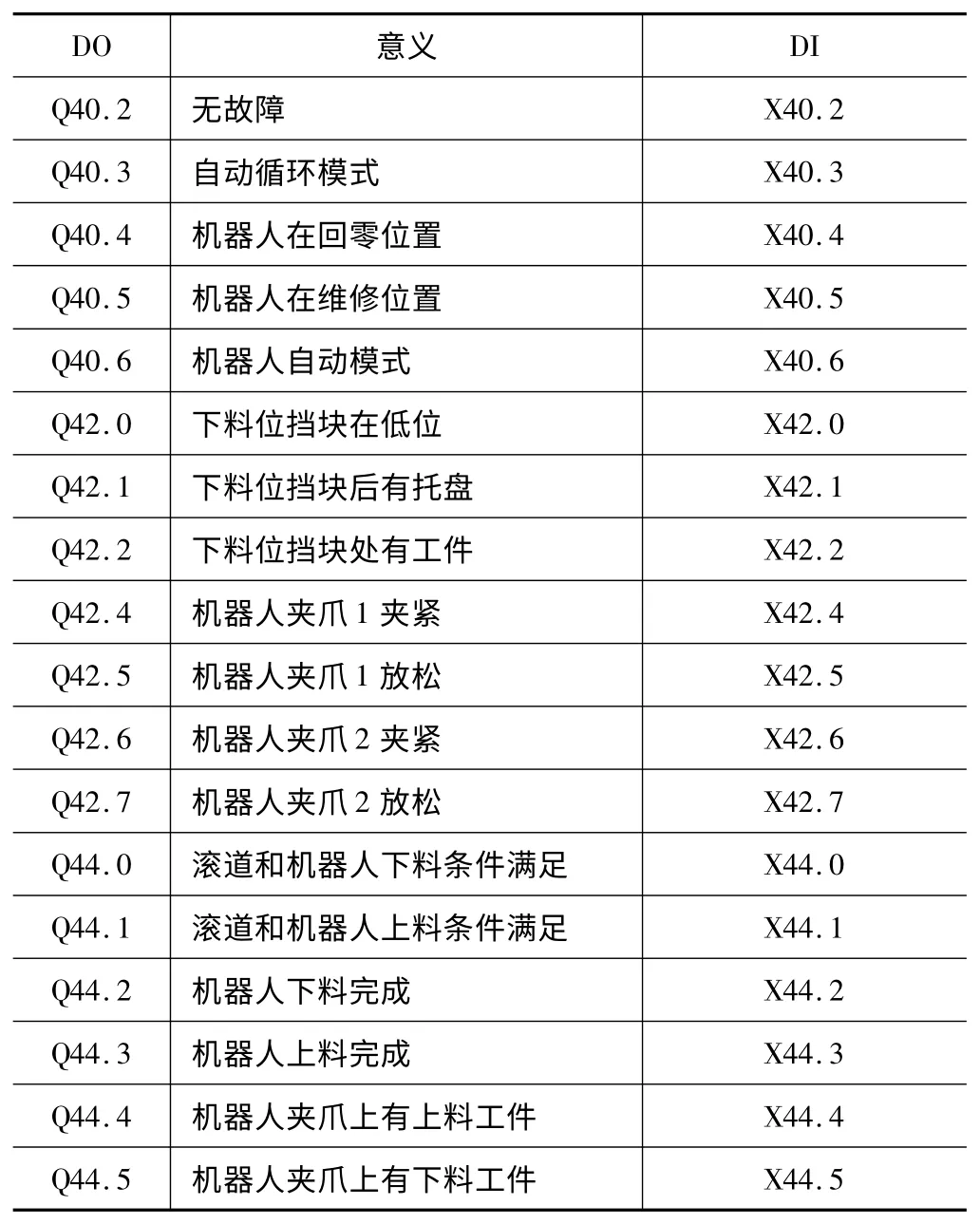

LD1 到MT5 CNC 的接口信号如表2 所示,主要分为以下几类:(1)机器人和滚道状态:无报警,运行状态准备好;(2)运行模式,自动状态;(3)位置状态:机器人在HOME 位置,REPAIR 位置;(4)工作完成状态:上下料完成状态,机器人夹爪状态;(5)工件状态:滚道上下料位置有无工件,滚道上下料托盘位置状态,工件在机器人夹抓上等。

表2 LD1 到MT5 CNC 信号接口表

2.1.2 LD1 与MT5 ROBOT 的接口设计

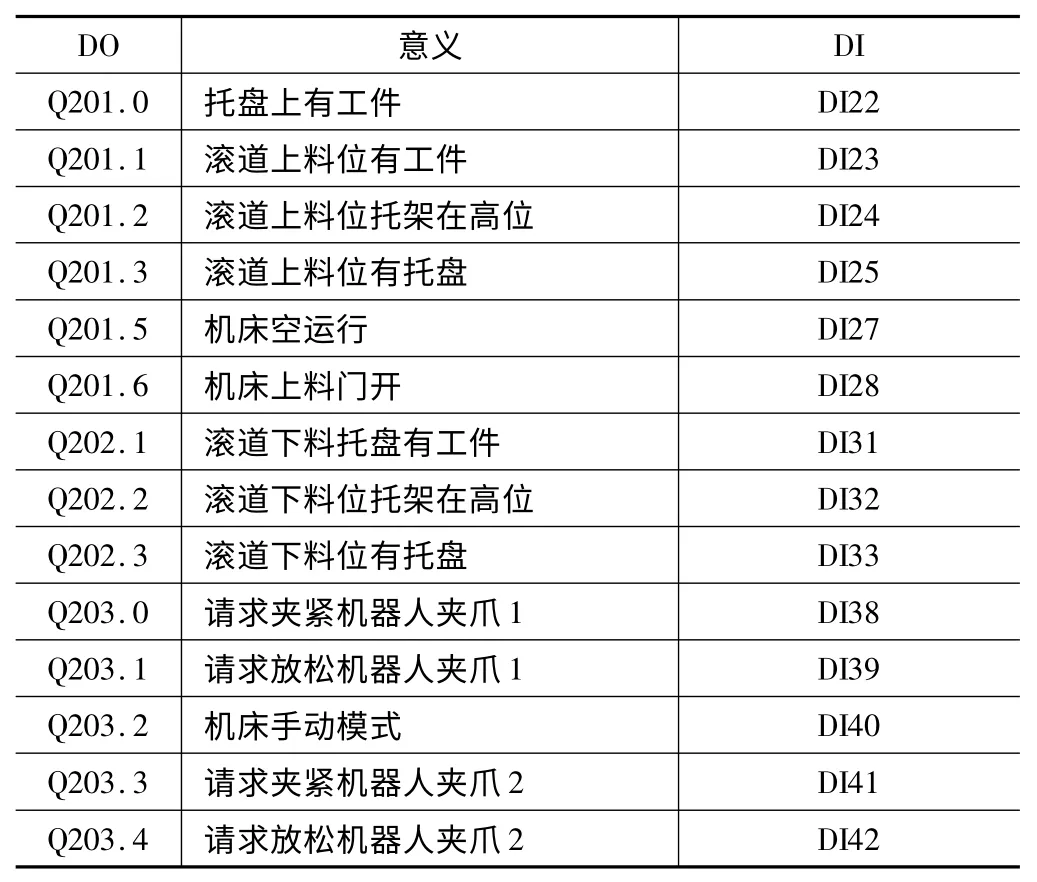

LD1 到MT5 ROBOT 的接口信号主要分为以下几类:(1)机器人标准输入信号;(2)运行模式:空运转、自动等;(3)上下料条件:机床工件托盘上有无工件,滚道上下料位置有无工件,滚道上下料托盘位置状态,CNC 上料门打开;(4)来自于CNC 的机器人手动操作,打开、关闭夹爪。ROBOT 标准输入信号以外的接口信号如表3。

表3 LD1 到MT5 ROBOT 信号接口表

MT5 ROBOT 到LD1 的接口信号主要分为以下几类:(1)机器人标准输出信号;(2)机器人位置状态:机器人在HOME 位置,REPAIR 位置;(3)工作完成状态:上下料完成状态,机器人夹爪状态;(4)机器人报警状态等。ROBOT 标准输出信号以外的其他信号如表4 所示。

表4 MT5 ROBOT 到LD1 信号接口表

2.2 MT5 CNC 的PMC 设计

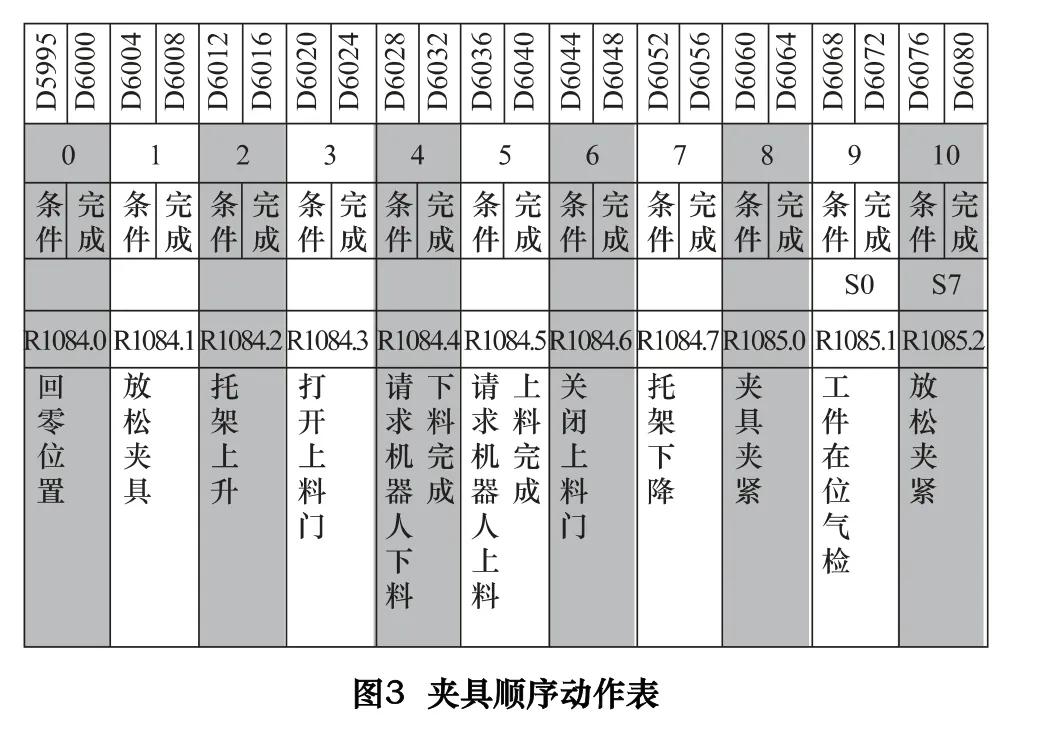

夹具自动循环的控制沿用了GROB PMC D 表的特点,其优势在于设计和诊断处理比较清晰,详细如下。

图3 是机床自动运行时夹具的顺序动作步骤,共11 步,依次是:

STEP0:NC 加工(夹具等待NC 切削完成);

STEP1:夹具放松;

STEP2:托盘上升;

STEP3:打开上料门;

STEP4:请求机器人下料;

STEP5:请求机器人上料;

STEP6:关闭上料门;

STEP7:托盘下降;

STEP8:夹具夹紧;

STEP9:定位面气检(OK 跳到STEP0,NC 加工);

STEP10:夹爪放松(跳到STEP7)。

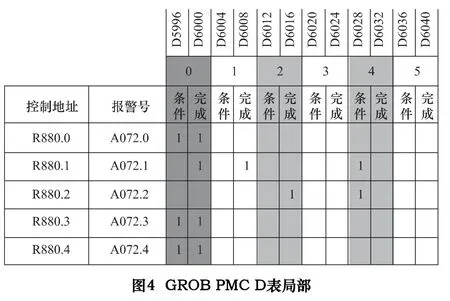

自动运行过程中,夹具顺序动作如此循环和NC切削交替进行,是借助图4 的D 表来实现的:每一个步骤都包含“条件”列和“完成”列;在“控制地址”列中列举出所有动作相关的外部状态;将每一个动作相关的外部状态分别在“条件”和“完成”中标“1”,将其16 进制值写到顶部的D 地址中。在夹具控制子程序P80 中调用P2 子程序处理D 表数据:每一步“条件”列满足,执行输出,“完成”列满足,步骤递推,实现自动循环控制,每一步都有一个R 标志位,便于诊断。

这样,机器人的控制就集成到夹具顺序动作中,即保持了GROB PMC 的优势,也实现了ROBOT 从滚道给CNC 自动上下料,改变了原始设备人工上下料的情况。

另外,设计夹具手动控制,机器人手动操作,和LD1 工位接口等子程序等。

2.3 MT5 CNC HMI 设计

MT5 CNC 的HMI 存储在MMC IV 扩展板卡中。通过修改配置文件,设计夹具手动操作,机器人手动操作等画面。

夹具手动操作画面,如图5 所示,包括上料门打开/关闭,工件托架上升/下降,夹具夹紧/放松,定位面气检通过与否,断销检测,工件在位等项目。

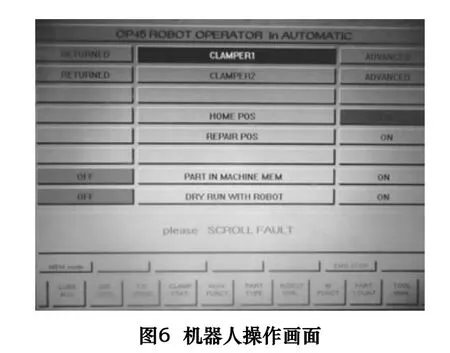

机器人操作画面如图6,包括:机器人夹爪夹紧/放松手动操作;机器人回零或者机器人去维修位置的手动操作;机器人在HOME 位置或在维修位置的现实;机床空运行时带或者不带机器人运动选项;机床内有没有工件的记忆状态,当出现故障时,用来判断机器人上料/下料完成情况。

2.4 LD1 主要PLC 设计

上料工位LD1 工位是SIEMENS 840D POWERLINE 系统,在PLC 中增加几个子程序,分别完成以下几个功能:与MT5 CNC 的接口子程序处理收、发表1和表2 中的接口信号;与MT5 ROBOT 的接口子程序,处理收、发表3 和表4 中的接口信号,完成机器人启停控制,轨迹程序选择等功能,设计1 号程序为下料程序,2 号程序为上料程序;控制MT5 工位的滚道附件,如托架、挡料器的工作;控制MOBY 读入来料工件信息,然后写入MT5 工位完成后的工件信息,如工位号,工件状态等。

2.5 LD1 主要HMI 设计

增加MT5 工位滚道部分的附件包括挡料器、托架的手动操作,在HMI PRO CS V7.3 中设计手动操作画面,如图7。

3 FANUC ROBOT 设计内容

3.1 硬件相关

MT5 ROBOT 与LD1 是PROFIBUS DP 总线 通讯,机器人侧启用PROFIBUS 通讯方式和设定DP 地址。

ROBOT I/O 使用MODEL A,接入机器人夹爪,机器人围栏安全门等信号,MT5 ROBOT 与LD1 接口信号如表3 和表4 所示,在ROBOT 侧分别指定对应地址并命名。

3.2 软件部分

ROBOT 自动运行通过程序号码选择信号(PNS1—PNS8 和PNSTROBE)来选择程序。根据生产实际编辑上下料轨迹程序,下料程序号1,上料程序号2,去维修位置程序号3,与LD1 中的程序号选择对应起来。

启用DCS 中笛卡尔位置监控功能,划定安全工作区域,保证人员和设备安全。

设计子程序响应CNC 机器人操作画面的手动操作,如夹爪动作和机器人回零等。

4 结语

本文通过介绍一个改造案例达到以下几点目的:(1)介绍FANUC CNC 集成ROBOT 的主要接口信号;(2)介绍了给GROB 的FANUC BZ 系列CNC 中集成ROBOT 的一个方法;(3)说明设备改造的经济性和灵活性,如将退役的设备改造到自动化水平高,系统集成复杂度高的生产现场,同时比新设备采购成本低,周期短;(4)给行业内类似应用提供一个参考案例。

[1]刘艳华.柔性车削中心上下料机构设计和控制[J].组合机床与自动化加工技术,2012(7):96-102.

[2]郑泽钿.工业机器人上下料技术及数控车床加工技术组合应用研究[J].组合机床与自动化加工技术,2013(7):107-110.

[3]刘丹阳.FANUC OiD 数控系统在自动生产线中与桁架机器人通讯[J].机床电气,2011(5):16-19.