基于LabVIEW 的中空结构铝合金高速铣削加工噪声试验系统设计*

杨发展 康鲁迪

(①青岛理工大学机械工程学院,山东 青岛 266033;②西安交通大学机械工程学院,陕西 西安 710049)

高速动车作为一种运输量大、方便、快捷的交通工具在人们的出行中扮演着越来越重要的作用[1]。而作为动车车厢用材料的中空结构铝合金,由于在性能上具有结构轻、强度高、力学性能稳定和隔音效果好等突出优势,被广泛应用[2]。由于中空型材铝合金具有薄壁、弱刚性和空腔结构特点,导致其在加工过程中产生严重的噪声和振动问题,研究该类材料加工中的噪声激励作用及其成因,并分析其特征具有重要意义。

虚拟仪器是以计算机软、硬件技术为核心,以传感器、自动控制、信号处理、数值分析等技术为支撑,以各专业学科为应用背景的现代测试技术,具有开发周期短、可扩展、性价比高等优点,使得虚拟仪器逐渐代替传统仪器[3]。LabVIEW 提供了工业界最大的仪器驱动程序库,同时支持通过SQL 等交互式通信方式实现数据共享。利用LabVIEW 开发振动噪声测试的虚拟仪器,可以探索虚拟仪器在振动噪声测试中的应用,从而实现振动信号的采集和分析。本文就加工中空结构铝合金高速铣削过程产生的振动噪声信号,设计利用LabVIEW 虚拟仪器对加工信号进行采集、分析,并通过对获取的信号进行分析,查找其频谱特性,探索抑制高强噪声产生及传播的策略和工艺方法,优化和获得稳定低噪声工况所需的工艺装备及加工条件。

1 噪声信号采集系统设计

1.1 传感器

本课题中分别采用LC0101 内装IC 压电加速度传感器、TZ-2KA 型噪声传感器对振动和噪声信号进行采集。

1.2 信号调理模块

本测试系统利用LC0207 恒流源模块对LC0101内装IC 压电加速度传感器输出的振动信号进行调理,TZ-2KA 型噪声传感器已自带了信号调理模块。

1.3 数据采集卡

本论文中采用NI 公司生产的PXI-6281 数据采集卡对振动和噪声信号进行采集。

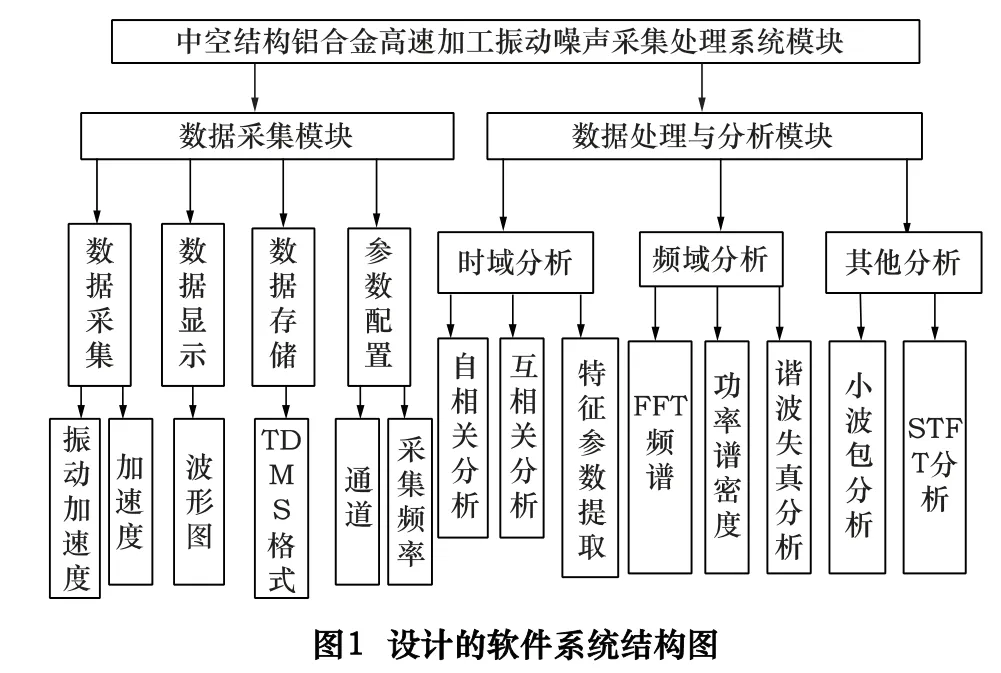

2 噪声信号采集系统软件

该系统以LabVIEW 为平台,开发适用于机械加工工件的振动噪声信息监测系统。该系统可以实现数据的采集、实时显示、数据自动处理与分析等功能。设计的该系统的功能模块主要包括以下部分:数据采集模块、数据处理与分析模块。结构图如图1 所示。

2.1 数据采集模块设置

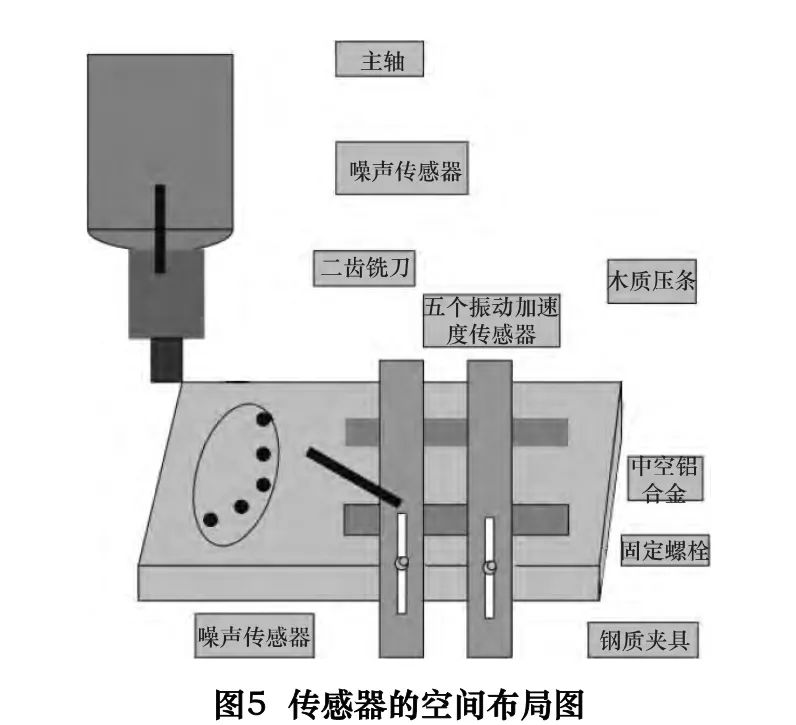

利用LabVIEW 自身的DAQ 数据采集助手,选用5个振动加速度传感器分别对应于NI 数据采集系统的0~4 通道,3 个噪声传感器对应于0~2 通道;设置传感器的激励电流源类型,振动加速度传感器为内部电源,噪声传感器为外部电源;基于奈奎斯特定理确定本次试验的采样率为1024 Hz,设定2 s 作为一个采集周期,即采样点数为2048 Hz。

数据采集模块利用while 循环,实现振动噪声信号的连续采集、自动创建文件路径并顺序存储。设计本试验每次铣削采集8 组数据。实验开发的中空结构铝合金高速铣削噪声信号采集系统的程序如图2。

设计的该系统可实现以下参数显示:初始化采集参数、采样通道、采样频率、采样数等。设计的采集系统可将采集到的数据传送到虚拟仪器面板上进行波形显示,显示当前时间和采集所用时间。系统可自动保存数据和当前图像,供后续数据回放、处理与分析。

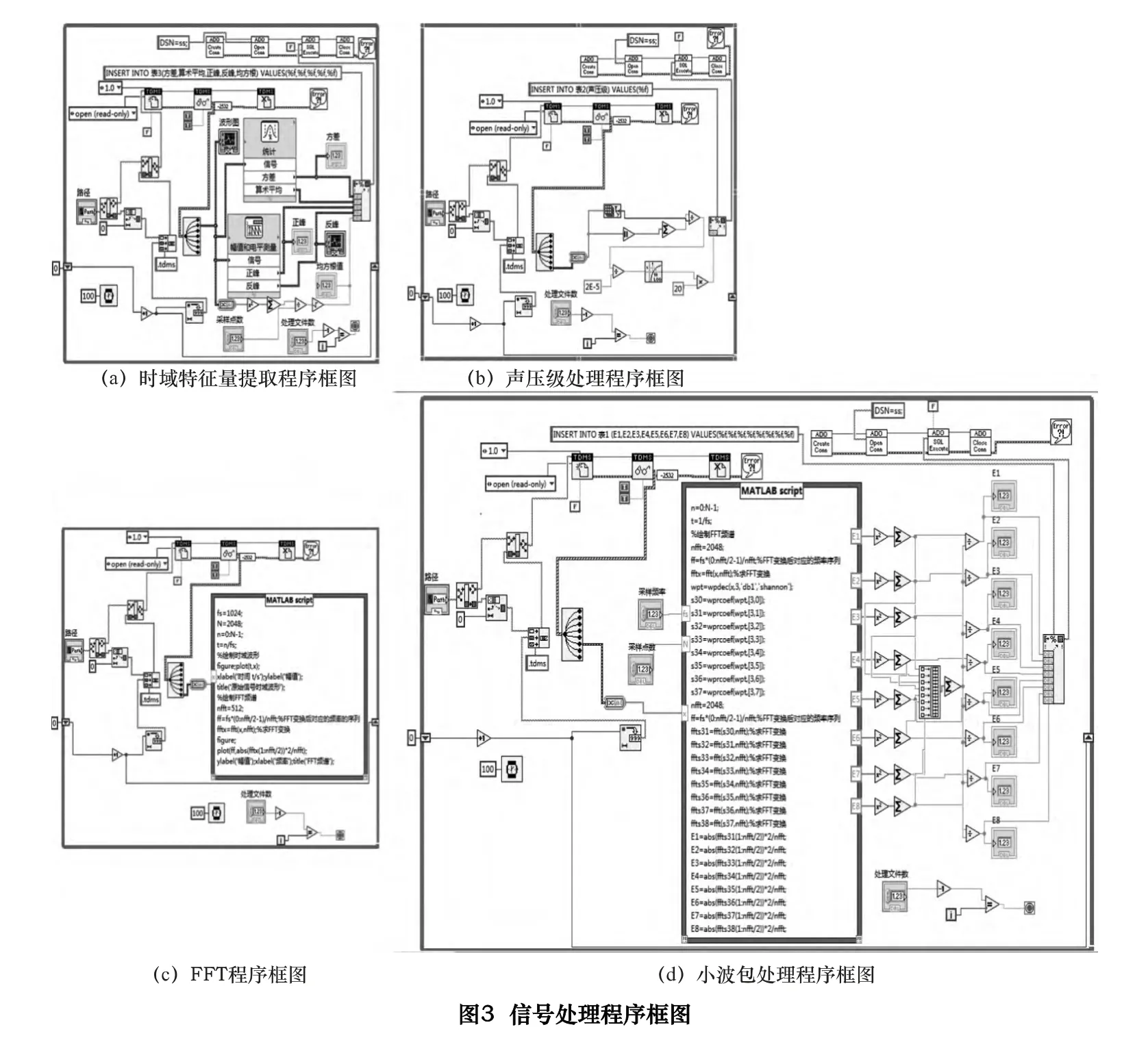

2.2 数据分析与处理模块

通过分析和处理数字信号,从振动、噪声中分离出有用的信息,以利于实现机械加工的实时监测,提高加工效率,改善加工环境。并对数据分析与处理模块对信号进行时域分析、频域分析和其他分析,并通过SQL建立数据库,设计的信号分析与处理模块如图3 所示。

在程序开发中运用Matlab 脚本,对信号进行快速傅里叶变换(FFT);其他分析主要是小波包分析模块,提取信号局部时间段的频域信息进行分析处理。

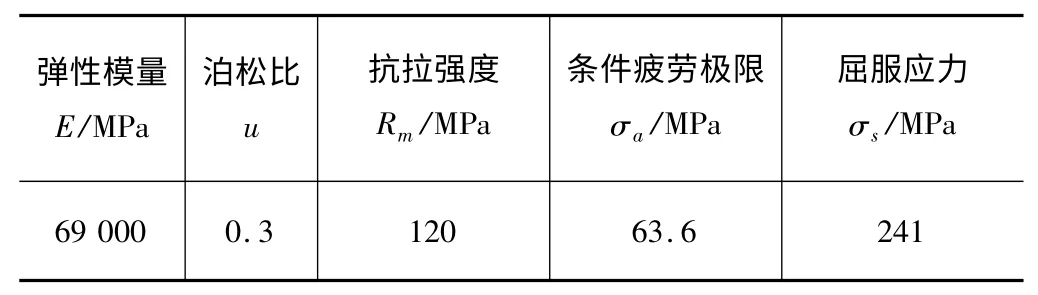

3 高速铣削实验

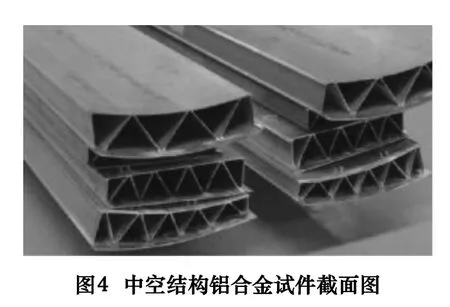

试验材料为中空结构铝合金(型号为6N01),材料尺寸长宽高分别为800 mm×390 mm×50 mm,材料的截面形状如图4 所示,材料的力学性能如表1 所示。高速铣削试验参数设计如下:设计轴向切深恒定为37 mm,走刀速度为600 mm/min 工况下,按照以下参数依次进行试验。

表1 铝合金材料6N01 的物理参数

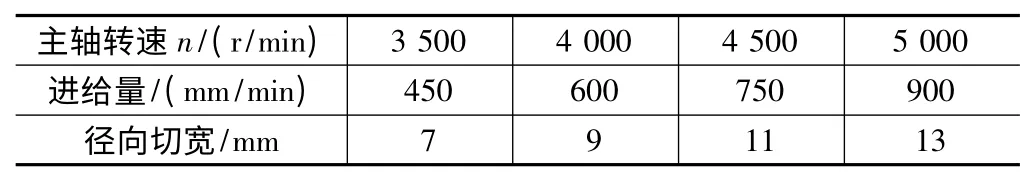

刀具选择直径为20mm 的WC-Co 硬质合金刀具,刀具的螺旋角为45°;加工参数见表2。

表2 加工参数设置

8 个传感器的空间位置设置如图5 所示(其中位于操作者处的噪声传感器未给出,设计在机床操作面板处),其中5 个振动加速度传感器随着加工位置不断变化,以最大限度地保证传感器与加工位置相对位置。

4 噪声信号采集与处理

程序的前面板主要显示参数控件、路径控件、信号波形图显示控件、频谱图等。图6 为实验过程中获得的信号波形图和频谱图。从图6 中可以看出,设计的该系统能够有效地检测加工中的振动信息。

本文以均方根、声压级、频率特性作为测试项目,检测系统的有效性。

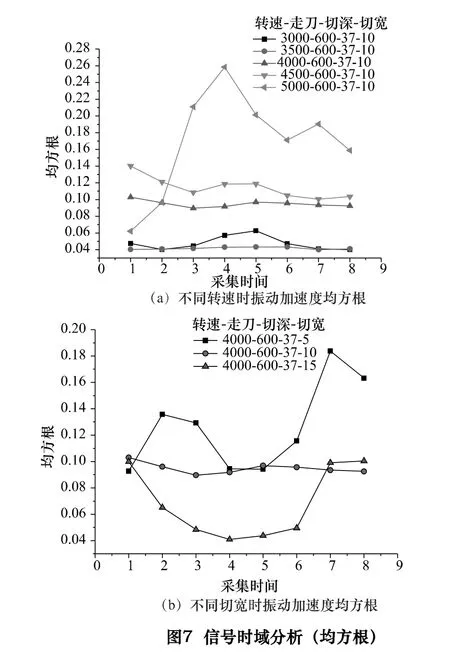

如图7 所示,分析在不同转速下,比较振动加速度均方根的大小。图7a 表明3500 r/min左右时振动相对比较小,保持在0.04,而4500 r/min时均方根保持在0.12 左右,所以在保证加工效率的基础上,保障工作人员的身体健康,应该选用3500 r/min左右的转速最佳;图7b 表明,当转速为4000 r/min时,径向切宽为10~15mm 时,振动的均方根最大为0.1,趋近于15 mm时,最小能达到0.04,而当切宽为5 mm时,加工过程中存在较大波动,最大能达到0.19,不适合用作加工参数。这与当切宽接近刀具半径时,效率较高,振动较小的客观事实吻合。

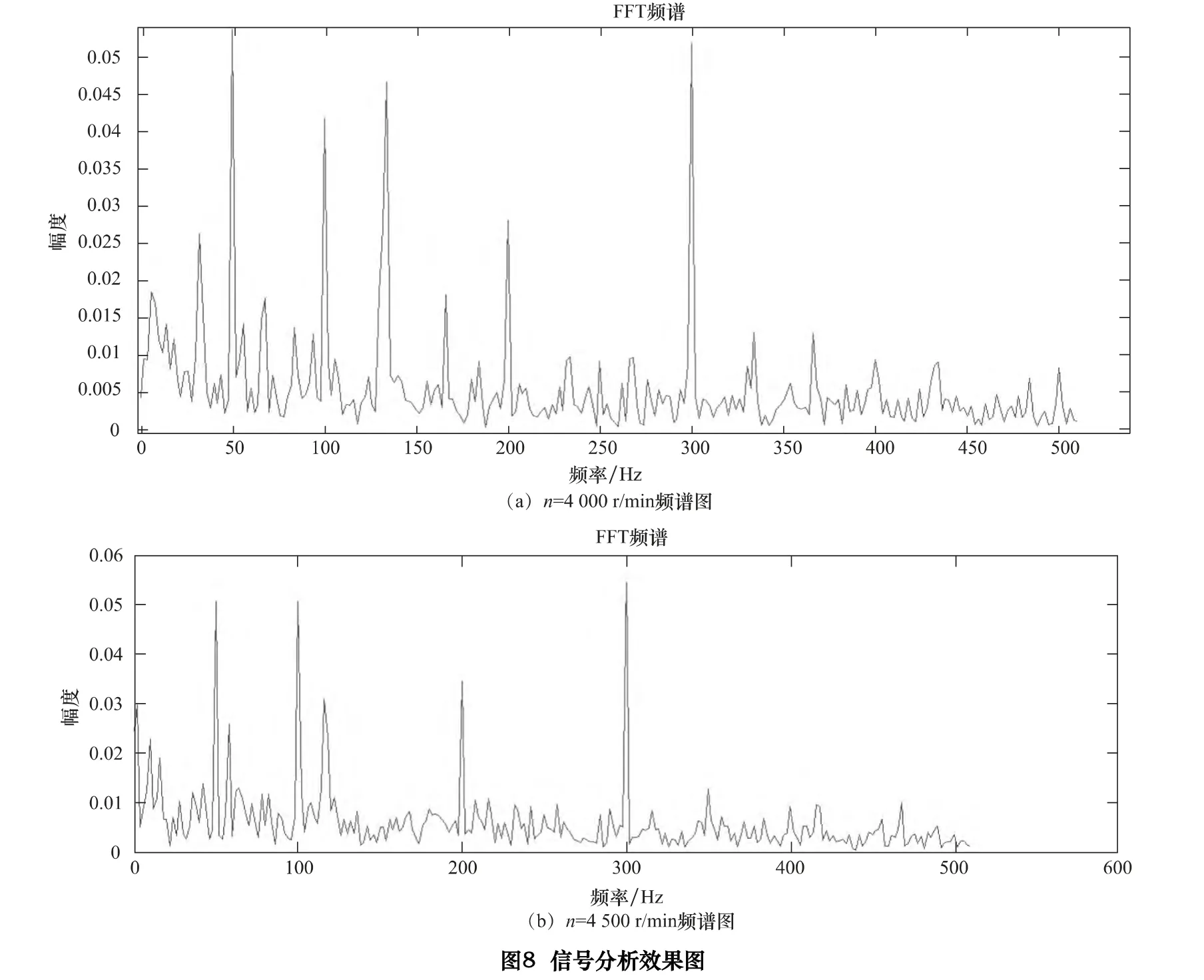

图8a 表明,转速为4000 r/min时,两齿铣刀产生频率为134 Hz,幅频图中频率为134 Hz 处出现较大幅值;图8b 表明,转速为4500 r/min时,由两齿刀具产生固有频率150 Hz,其倍频时幅值也相应较大,也与理论计算值相一致。从上述获得的数据和频谱信息可知,本文设计的信号采集、处理系统具有实用性和合理性。

5 结语

针对中空铝合金高速铣削加工的工况信息,运用传感器、数据采集、LabVIEW 图形化编程软件开发和数字信号处理等多种技术,开发了机械加工振动噪声检测系统。可实现信号的采集与存储;实时显示;时域、频域及时频联合分析等功能。该系统具有强大的数据分析功能,可通过对采集数据多方面的分析与处理得到不同工况下振动噪声的变化情况,进而把握其真实运行工况,对操作提供可靠依据,并且通过该系统可以指导工业加工工艺。

[1]叶贵鑫,刘岩,杨冰,等.高速动车组噪声测试及其声品质客观参量分析[J].噪声与振动控制,2011(3):85-88.

[2]Smith B H,Szyniszewski S,Hajar J F,et al.Steel foam for structures:a review of applications,manufacturing and material properties[J].Jour-nal of Constructional Steel Research,2012,71:1-10.

[3]黄剑.虚拟仪器技术及应用综述[J].计量与测量技术,2010(4):42-43

[4]杨乐平,李海涛,杨磊.LabVIEW 程序设计与应用[M].2 版.北京:电子工业出版社,2005.

[5]杨志军,郝木明.基于LabVIEW 的机械密封端面信息采集与分析系统[J].机械设计与制造,2009(3):192-194.

[6]刘君华,申忠如,郭福田.现代测试技术与系统集成[M].北京:电子工业出版社,2004.