铜基合金的热力学性能研究

穆海芳,张 丽

(1.宿州学院,安徽 宿州 234000;2.临沂市科技馆,山东 临沂 276037)

机械合金化(Mechanical Alloying)是在固态下实现的合金化工艺,它没有经过气相和液相,不受物质的蒸气压、熔点等物理特性因素的制约,使得过去用传统合金工艺难以实现的某些物质合金化及新物质的合成成为可能[1-2]。

1 实验原理及方法

本实验选用高纯度的 Cu、Cr、Si、Zn作为原始金属粉体为,将各原料按照名义成分(原子分数)在电子秤(FA1004型)上进行精确称量(精确到 0.001g),合金体系中各组元的成分如表 1所示。为了研究Zn对Cu-Cr-Si体系合金的影响,本实验利用机械合金化工艺制备了几种不同成分的合金粉末,用对比实验来分析它的实验结果,机械合金化的工艺参数如表2。

本实验用 QM-1SP2型行星式高能球磨机球磨,用真空泵抽真空,并充入高纯氩气作为保护气体,反复进行以上步骤5~6次。所用球磨罐和磨球均采用不锈钢材料制成,磨球的直径为20mm,采用无水乙醇作为过程控制剂,停机以后,等一段时间再打开气阀,然后取出少许合金粉末样品进行热力学测试。将制备的合金粉末在冷压机30Mpa下保压10min制备成冷压坯,然后再氩气保护950。C烧结,保温1h,对烧结后的压坯进行力学性能测试。

表1 各组元成分表

表2 机械合金化的工艺参数

2 实验结果及分析

2.1 Cu50Cr40Si10合金DSC分析

热稳定性分析方法采用DSC(差示扫描量热法),通过DSC测试,可以得到各个合金系的DSC曲线[6]。本实验采用的是 NETZSCHSTA449C型差示扫描量热分析仪,充氩气速度为50ml/min。实验过程中采取惰性气体气氛进行保护,以防止在实验中样品发生氧化,测试时样品制作成薄装片质量取为20mg左右。在程序控制温度条件下,以20K/min的升温速率进行测试得到DSC曲线如图 1。可以看到在晶化前有明显的吸热峰,证明在 Tg点具有显的玻璃转变发生,Tx1点表明处于亚稳态的玻璃相开始向稳态的晶相转变,在 Tp处出了明显的尖锐放热峰,表明在该温度处发生强烈晶化反应,Tx2为晶化终结点标志着样品从稳态的玻璃相完全过渡到稳定的晶态结构。采用外推法标定其热力学特征温度点,分别得到玻璃转变温度Tg,晶化初始温度Tx1,晶化峰温度Tp,晶化结束温度Tx2,熔化开始温度为Tm,熔化结束温度为 Tl,计算过冷液相区 ΔTx(=Tx1-Tg),约化玻璃转变温度 Trg(=Tg/Tm)。一般来说,ΔTx及Trg越大,其非晶形成能力就越强。

为研究合金晶化行为,各温度对应的晶化体积分数为:X=ST/S,式中S为晶化相从晶化开始到晶化结束时 DSC曲线的放热总面积,ST为晶化相从晶化开始到某一晶化温度 DSC曲线上的放热峰面积,由此可以计算出晶化体积分数X(T)与转变温度T的关系曲线如图2。

图1 DSC曲线图

图2 晶化体积分数与转变温度的关系

可以看出,晶化体积分数与晶化温度的关系曲线呈现S形变化,曲线在晶化初始与晶化结束温区附近较为平缓,放热峰处很陡峭,斜率很高说明此点处晶化反应最为激烈。

2.2 不同Zn含量的DSC分析

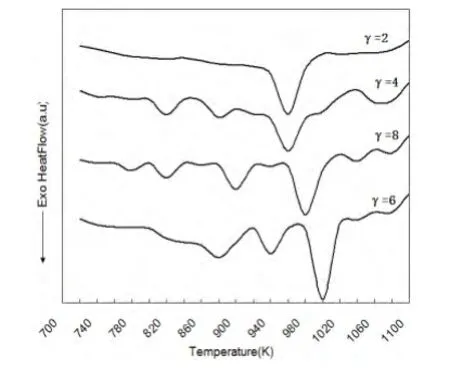

通过机械合金化工艺添加不同含量(2%、4%、6%、8%)的 Zn,球磨制备了试样(Cu50Cr40Si10)100-γZnγ,以升温速率20K/min做DSC曲线如图3。

图3 DSC曲线

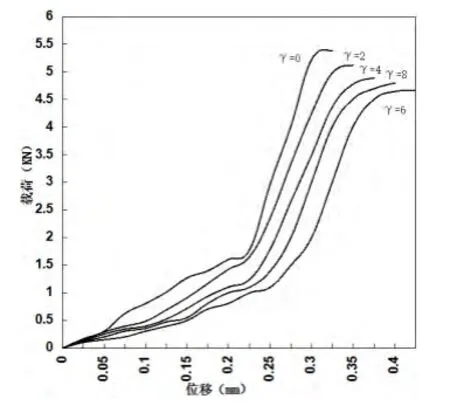

图4 载荷-位移曲线图

由图中可以看出(Cu50Cr40Si10)100-γZnγ,γ从 2至8的DSC曲线变化,放热峰先向右移动,后又向左移动。放热峰向右移动,说明放热峰的温度在升高,非晶态合金的晶化温度升高。

研究表明:Tg、Tx1、Tp、Tx2的升高,说明其热稳定性增强,Trg升高,说明其非晶形成能力增强,△Tx其值很大,说明其具有优异的非晶形成能力。过冷液相区宽度△Tx从127K增加到133K再减小到127K,没有明显的变化,从而得出这样的结论,当加入Ni含量为6%时,其非晶形成能力和热稳定性最好。

2.3 力学性能分析

本次压缩实验是在 Instron5500型万能材料实验机上进行的,材料的压缩试样尺寸为长方体30x5x6mm,压缩试样标距为 30mm,压缩面为5x6mm,应变速率0.05mm/min,尽量保证两个端面相互平行并与轴线相垂直,压缩试验表明:添加 Zn后,抗压强度先降低,在 2%时降到最小1630Mpa,然后升高,在6%时升到最大2090Mpa,然后又降低。随着 Zn含量的增加,压缩率逐渐增加,在6%时到达最大10.35%,然后降低。

3 结论

采用高纯度的原料,通过机械合金化工艺,制备了Cu50Cr40Si10非晶合金粉末,然后利用冷压烧结工艺制备了合金材料。通过实验表明:随着Zn含量在一定范围内(0-6%)提高,Cu50Cr40Si10非晶合金的热稳定性和晶化动力也不断提高;当Zn含量为6%时,Cu50Cr40Si10合金的抗压强度、压缩率、维式硬度值最大。

[1]刘鹏, 张修庆, 武小记.机械合金化与热压烧结法制备Cu-Cr-Zr合金[J].热加工工艺, 2012(06):14-17.

[2]丁润东, 沈以赴, 李博, 胡永志, 郭燕.机械合金化制备 Ti-Cu非晶涂层[J].中国有色金属学报, 2012(07):2023-2030.