TBM组装洞衬砌工艺流程与施工的分析

□于喜洋(辽宁水利土木工程咨询有限公司)

1 项目概况

组装洞围岩为混合花岗岩,围岩类别为Ⅲb,岩体完整性较差,节理较发育。组装洞段长为80m,断面形式为蘑菇形。组装洞衬砌厚度500mm,高12550mm。

图1 组装洞断面图

2 衬砌工艺流程与施工的分析

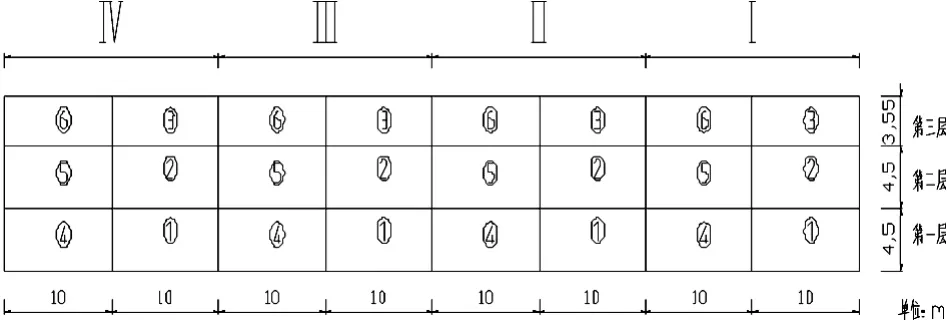

组装洞边墙衬砌混凝土施工为左右两侧边墙施工,每侧均纵向分Ⅰ~Ⅳ四个施工段,每段长20m,采用“三层六部分”的方法浇筑。具体分段分层见图2。

图2 组装洞衬砌施工顺序示意图(单侧边墙)

模板选用竹胶板,采用方木和8#槽钢进行加固。钢筋在洞外加工成型,洞内进行人工绑扎、焊接。混凝土在洞外采用自动计量拌和楼集中拌和,混凝土罐车运送至组装洞浇筑部位,混凝土输送泵浇筑,插入式振捣器振捣。拆模后采用洒水养护。

2.1 工艺流程

装洞混凝土衬砌包括以下内容:基底清理、测量放线、钢筋绑扎、模板安装、涂脱模剂、安装挡头板及止水带、输送管路安装及输送泵运转调试、灌注前检查验收、混凝土拌和、运输、泵送入模、捣固、拆模、养护等。混凝土衬砌施工工艺流程见图3。

图3 混凝土衬砌施工工艺流程图

2.2 施工方法

2.2.1 基底清理

先用人工配合挖掘机将基底虚渣清理,再用高压风将表面浮渣及杂物吹净。

2.2.2 测量放样

施工测量采用全站仪对衬砌设计轮廓线进行放样,测量作业由专业人员实施,保证测量精度满足吊装设备要求。测量结果向现场施工人员交底并在现场标识注明。

2.2.3 钢筋施工

钢筋原材料:钢筋种类、型号、直径等符合设计要求;钢筋加工前先进行调直,并将表面油渍、水泥浆和浮皮铁锈等清除干净。

钢筋绑扎与焊接:钢筋绑扎前首先测量放线,先安装定位钢筋,再将在现场加工完成的主筋安设在定位钢筋上,其他辅助筋及连接钢筋与主筋焊接及绑扎牢固。钢筋焊接接头应分散布置,在同一截面内的钢筋接头不超过50%,钢筋接头采用单面焊,搭接长度≥10d(d为钢筋直径),弯钩长6.25d,其他绑扎及焊接均符合设计要求。

钢筋焊接不允许有裂缝、脱焊点、漏焊点,表面平顺,没有明显的咬边、凹陷、气孔等,钢筋不应有明显烧伤。

2.2.4 模板安装

模板拟采用15mm×1220mm×2440mm竹胶板,模板表面光洁、平整,涂刷脱模剂均匀。模板采用硬拼接,拼缝采用海绵条填塞,以防漏浆。

主龙骨(横向)采用8#双排槽钢,间距600mm;次龙骨(竖向)采用60mm×80mm方木,间距250mm;穿墙螺栓采用Ф16的光圆钢筋,间距为600mm×600mm,外端采用螺栓垫片固定于槽钢之间,在模板上钻眼穿过,岩壁端焊接在预留外露锚杆上。对于预留锚杆不足部位,在安装模板前进行补打。

为减小施工缝错台及避免先浇层边角楞被破坏,使上下层混凝土更好衔接,安装上层模板时,保留下层相邻模板,并与新安设模板连接牢固。每次支完模采用全站仪进行断面垂直度、标高检查复核检查。

2.2.5 止水带安设

止水带采用中埋式橡胶止水带,安设牢固,接头处采用氯丁橡胶粘接。安设时沿二次衬砌设计距离内壁150mm线间隔0.50m在挡头板上钻一孔φ10钢筋孔,将加工成型的φ8钢筋卡由待浇模板混凝土一侧向另一侧穿入,内侧卡进止水带,另一半止水带平贴在挡头板上,待模板混凝土达到拆模强度后拆除挡头板,将止水带靠中心钢筋拉直,然后弯曲φ8钢筋卡套上止水带,浇筑下一模混凝土。止水带中线应布置在施工缝中心,在安装过程中应防止拉裂、变形。浇筑混凝土过程中,不得撞击止水带,振捣器不得触及止水带。

2.2.6 混凝土浇筑

混凝土采用分仓、分层浇注,浇筑厚度宜为30~50cm。输送管管口至浇筑面垂距控制在1.50m以内,以防混凝土离析;浇注过程连续、不得中断。泵送下料口及时移动,避免用插入式振捣器将下料口处堆积的拌合物推向远处。

混凝土浇筑采用60m3/h的混凝土输送泵泵送入仓。避免停歇造成“冷缝”,间歇时间一般不超过45min,否则按施工缝处理。

混凝土振捣采用插入式振动器为主、木锤模外敲振为辅的振捣方式,定人、定点、分区进行。浇筑混凝土时,采用插入式振动器振捣,快插慢拔,振捣密实。插入式振动器移动间距不超过振动器作用半径的1.50倍,与模板保持5~10cm的距离,且插入下层混凝土5cm,振捣时间宜为10~30s,每一处振捣完毕后边振捣边徐徐提出振动棒,避免振捣棒碰撞模板、钢筋及其他预埋件。振捣棒在混凝土中移位时,应竖向缓慢拔出,不得在混凝土浇筑仓内平拖。振捣时观察到混凝土不再下沉、不再冒出气泡、表面泛浆,水平有光泽时即可缓慢抽出振捣棒。

2.2.7 施工缝的处理、预埋件的埋设、拆模与养护

2.2.7.1 施工缝的处理

底层混凝土浇筑完成后,及时对施工缝作拉毛处理;下一次浇筑混凝土时,对施工缝处进行清洗干净处理,保证新旧混凝土的良好连接。

2.2.7.2 预埋件的埋设

浇筑到混凝土顶面时,测量班准确放样,按设计要求在准确位置安装预埋件,并固定牢固。

2.2.7.3 拆模与养护

拆模时,小心谨慎,以免缺棱掉角现象发生。拆模后对混凝土表面出现的错台、漏浆、蜂窝、麻面等缺陷不得擅自进行修补。衬砌浇筑完毕后应及时养护,采用覆盖洒水养护法,保持混凝土表面湿润,连续养护时间≥14d。

2.2.8 施工质量要求

2.2.8.1 岩面或缝面处理

基础岩面表面平整、无松动岩块、浮渣及杂物;混凝土施工缝表面无乳皮、成毛面、微露粗砂;洞内出水点及积水已妥善引排;喷射混凝土表面平整、清洁、无污物。

2.2.8.2 钢筋制作安装

钢筋表面洁净无损伤、无污染、无铁锈,平直无弯折;钢筋数量、尺寸、规格、位置、间距、保护层均符合设计要求;钢筋焊缝长度、宽度满足规范要求,接头不允许有裂缝、脱焊点、漏焊点,表面平顺,没有明显的咬边、凹陷、气孔、烧伤等;无论是焊接接头或绑扎接头均不得位于钢筋弯曲处,且搭接长度满足设计要求;钢筋安装要与锚杆连接牢固可靠。

2.2.8.3 模板安装

模板表面平整、光洁、无污物,涂刷脱模剂均匀无明显色差,相邻模板错台及缝隙均满足规范要求;模板要在拆模后清洗表面混凝土,摆放整齐,保证下次使用时表面平整、清洁;模板支架必须严格按交底方案进行支撑,不得随意更改,且安装牢固,保证混凝土结构位置、尺寸、形状满足设计要求;止水带应避免油污和暴晒,安设中线应与施工缝中线重合,在安装中防止止水带拉裂、变形且安设平整、顺直、牢固;各类预埋件的规格、数量、高程、方位、埋入深度及外露长度等均应符合设备专业设计要求,安装牢固可靠,精度符合有关规程的要求。

2.2.8.4 浇筑混凝土

基底先铺筑砂浆,厚度宜为2~3cm,均匀平整,无漏铺;按现场试验要求控制混凝土塌落度,不合格混凝土严禁入仓并予以清除,弃置指定地点;按要求控制浇筑层厚度,铺设均匀,分层清楚,无骨料集中现象;浇筑过程中无外部水流入,泌水必须及时排除;浇筑过程应保持连续性,若超过允许时间,则应按工作缝处理;浇筑混凝土时,不得撞击止水带,各类埋设的铁件不得移位或松动;严格按照施工规范进行振捣,振捣器垂直插入下层5cm,有次序,间距、留振时间合理,无漏振、无超振;振捣时,振捣器不得触及止水带,预埋件周围混凝土必须振捣密实。浇筑过程按照施工图纸要求每10m留设一道施工缝,并对下层混凝土施工缝面作拉毛处理。

2.2.8.5 拆模及养护

按施工规范当混凝土达到一定强度时方可拆模;拆模后对混凝土表面蜂窝、麻面、错台、跑模、掉角、孔洞、钢筋切头等缺陷及时进行修补,使混凝土表面平整、颜色均匀、形状尺寸满足设计要求。及时对混凝土进行养生,保持混凝土表面湿润,养生时间符合施工规范要求。

3 结语

TBM组装洞衬砌工期紧、任务重、质量要求高,必须在短时间内达到相应强度的要求,以满足TBM组装吊机的安装。通过合理安排,积极组织,严格管理,优化混凝土配比等措施实现了TBM组装洞衬砌快速、安全、高质的目标。

本施工工艺大大缩短了施工工期,提高了混凝土的施工质量,实现了TBM吊机的快速安装,保证了TBM组装的顺利进行。

[1]许宝瑞,祁孝珍,张芳婕.浅析TBM洞内组装工艺流程[J].水利建设与管理,2008(5):22-24.

[2]赵鹏涛,娄宗科.TBM输水隧洞管片衬砌设计模型优选研究[J].中国农村水利水电,2010(3):83-86.

[3]邓勇.大断面TBM组装洞室设计与施工[J].现代隧道技术,2010(1):66-70.

[4]曹海涛.大断面TBM洞内组装技术[J].铁道建筑技术,2009(11):14-17.

[5]赵进,李恩阳,冯志敏.隧洞全断面掘进机(TBM)的现场组装[J].西部大开发,2009(11):81-82.