基于红外热像技术铸坯表面质量检测的研究

孙 洁,孟庆娇,黄晓婷

基于红外热像技术铸坯表面质量检测的研究

孙 洁,孟庆娇,黄晓婷

(华北理工大学 电气工程学院,河北 唐山 063000)

为了提高连铸生产效率和铸坯质量,设计了一种基于红外热像技术的连铸坯表面质量实时检测系统,通过红外热像仪在线实时采集生产过程连铸坯表面热图像;并在VB基础上建立连铸坯缺陷特征图像评估系统,对采集的连铸坯的热图像进行分析运算和分类处理。采用Halcon软件建立人机界面,并结合实际生产数据,结果表明该系统降低铸坯的误报率,提高了铸坯质量和生产效率。

连铸坯质量;红外热像仪;特征图像;VB软件;Halcon软件

0 引言

随着钢铁行业的不断发展,钢材作为基础的材料其需求量在不断增加。连铸坯质量的重要性非常关键,它的优劣程度直接影响后续产品的加工和性能[1]。

在连铸生产过程中,由于受到热传导和结晶器的相互影响,其表面难免会出现缺陷。因此,连铸生产过程的在线实时检测系统的建立尤为重要。最初的人工检测方法主要是依靠人的经验进行板坯质量的判定,易受人为因素的影响,使检测的可靠性也在随工作时间的增加而降低;传统的CCD检测方法在检测过程中,由于高温的板坯长时间与空气接触其表面会产生氧化皮,使检测的准确度也在不断降低[2];涡流检测法主要是运用电磁感应法进行缺陷检测,由于板坯温度靠近居里点也会导致其检测灵敏度降低。

所以本设计采用红外检测作为一种板坯表面缺陷的无损检测方法。系统将红外热像技术与缺陷特征检测系统相结合的方法,采用均值滤波法对图像进行平滑处理,增强低频分量并对高频分量进行抑制,既平滑了噪声又保持了裂纹图像的细节特征信息。采用Gauss-Laplace边缘检测算子对连铸坯的表面缺陷图像的边缘进行检测,最后得到高质量的图像。并在VB基础上使用Halcon软件作为图像处理的主界面建立连铸坯缺陷特征图像综合评估系统,对采集的连铸坯的热图像进行分析运算和分类处理。结果表明该系统能够有效的提高连铸坯的质量和生产的效率。

1 系统的组成

1.1 铸坯表面缺陷检测系统

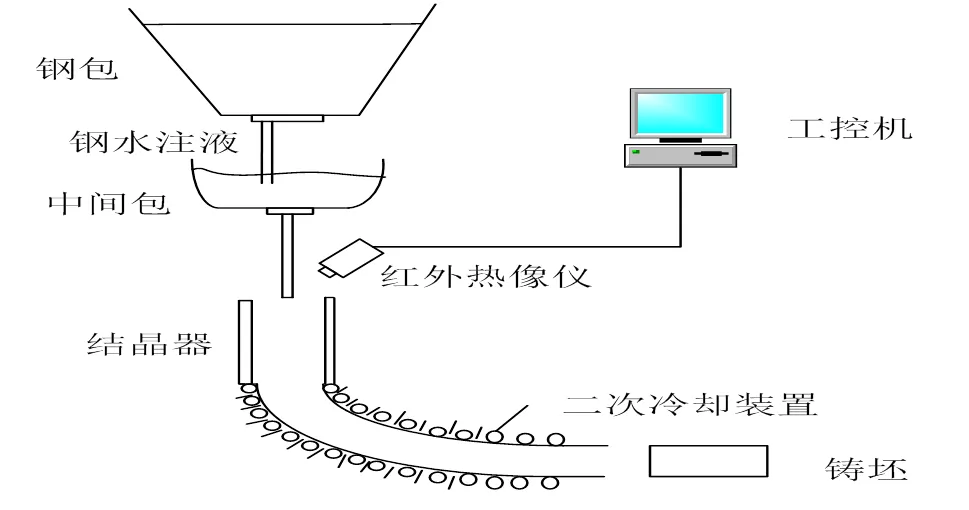

首先介绍一下铸钢的工作流程:钢液在符合铸钢工艺的条件下由钢包注入到中间包内,然后将暂时储存在中间包内的钢液稳定地浇注到结晶器内,钢液在结晶器的作用下均匀快速地冷却,并形成外表面为凝固的坯壳而内部却为液态钢水的铸坯;随着拉辊缓慢、匀速地将内部是液态钢水的连铸板坯从结晶器中拉出,钢水也会逐渐、连续地从中间包中流入到结晶器中,到了二冷区域,带液芯的连铸板坯会受到喷水的作用强制冷却为固体;当铸坯被拉到规定的位置时,液芯能完全凝固为固态钢坯,最后根据工艺需要将连铸板坯切割为规定的大小尺寸,从出坯装置传送到热轧厂进行轧制。本设计研究的是一种新型的、非接触式的连铸坯质量预报系统,达到了自动识别对板坯表面缺陷的目的,提高了工作效率。连铸板坯缺陷图像采集工艺如图1所示。

1.2 红外成像系统

红外成像系统是由3部分组成,包括光学采集系统、光学成像系统和信号处理系统,其中光学采集系统是利用红外探测器接收被测目标发出的热辐射。在连铸过程中板坯的温度范围大概在1000℃~1500℃,使得红外辐射的能量非常大,所以系统通过安装硅片来滤除不在波段范围内的可见光和部分红外波段的热辐射。光学成像系统是通过行扫描的方式一一对应地模拟被测目标的表面温度的分布图像。信号处理系统负责的任务是把通过探测器将红外辐射转换成的模拟信号经过一系列的处理转换成由像素分布序列组成的数字信号。当红外热图像经过处理后转换成电信号后,红外热像图就可以直接显示到显示屏上。其具体工作流程如图2所示。

图1 缺陷图像采集工艺图

红外成像系统是一种被动式的成像系统,它与主动式红外热像仪的区别在于依靠物体辐射出的热能量的不同来生成热图像,所以本设计采用红外热像仪采集连铸坯表面热图像,它具有穿透能力强、能够克服障并且穿透粉尘、烟雾等复杂的生产环境现场的干扰。

2 连铸板坯质量在线检测系统

本设计根据连铸坯表面实时检测技术特点,通过大量的成像实验与算法检验的基础上,建立了连铸坯质量在线检测系统[3]。此系统主要通过红外热像仪在线实时采集红外热图像经过计算机进行一系列的识别和处理,对铸坯表面缺陷特征进行判定。若检测到铸坯表面出现质量问题,系统开始报警并采取相应的预防措施,同时保存红外图像并识别判定其具体的特征信息。反之系统持续进行对图像的采集和信息提取。如图3连铸坯质量在线检测系统。

图2 热成像系统方框图

2.1 缺陷图像平滑处理

经过计算机识别判定有缺陷的图像,为了更好地提取图像边缘特征信息,必须对图像进行预处理来减小噪声的干扰影响,提高图像的信噪比,为识别图像特征信息的工作做铺垫。本设计采用图像平滑法对图像进行处理达到对图像平滑去噪的目的[4]。

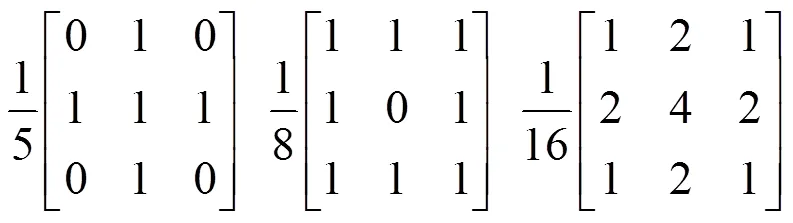

3×3均值滤波是采用一种线性滤波的方法进行的,应用广泛且比较经典。现设一幅噪声灰度图像为(,),并且(,)是原缺陷图像经过领域平均法处理过的灰度图,用公式表示为:

式中:表示点(,)领域内除了本身的点的坐标集合;为点(,)领域内除了本身的点的总数。如果要对一个图形进行平滑处理,那么就将模板与图像进行卷积,将当前点周围8个点的平均值代替图像中的像素点,就可以滤除目标图像中的噪声。其中领域的模板如下所示:

如图4所示为某钢厂通过红外热像仪采集原图及平滑处理的图像,可知利用均值滤波法处理图像时,通过增加部分邻近点和中心的权值来增加滤波效果,使图像更加清晰、明显,达到去除噪声的效果。

2.2 缺陷图像边缘检测

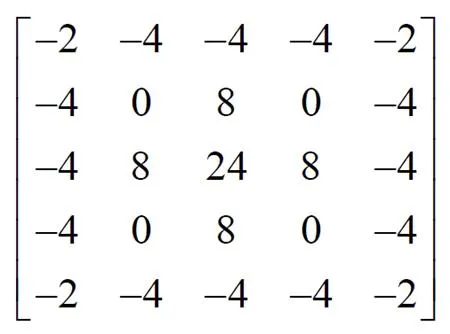

Laplace算子作为一种不依赖于边缘方向优秀的二阶微分算子,且是一个标量而不是向量,具有旋转对称性,所以对各个方向上的边界都能起到锐化作用。在处理连铸坯缺陷裂纹的热图像上高斯拉普拉斯边缘检测算子(Gauss-Laplace)比通常的边缘检测算子得到图像在处理灰度渐变和噪声较多的图像时效果较好,并且得到的图像具有各向同性,边缘更为清晰。

Gauss-Laplace算子的矩阵形式为:

本设计采用Gauss-Laplace检测算子对图像进一步处理,此算子是具有二阶微分性质的一种非线性边缘检测算子[5]。由于噪声点对边缘检测有比较大的干扰影响,因此采用高斯滤波除去噪声。经过Gauss-Laplace边缘检测算子处理后的图像如图5所示。

Fig.3 The quality of continuous casting billet on-line detection system

图4 连铸坯缺陷原图及平滑后图像

图5 Gauss-Laplace边缘检测图像

3 铸坯缺陷检测系统的软件设计

系统的人机操作界面具备实时显示在线图像、缺陷图像、缺陷数据存储、缺陷报告、严重缺陷报警、缺陷查询和样本学习等功能[6];首先要对程序里的数据进行初始化操作,为后续的处理奠定基础。当载入采集到的图像以后,相关的操作按钮就会显示出来,方便操作者对连铸过程中的一些参数进行调整操作;接着对滤波时需要的窗口数等相关技术参数进行设置;通过对被测目标图像进行预处理操作之后,就能得到相对比较清晰的图像,采用处理效果最好的边缘检测算子对裂纹特征进行识别检测;通过边界跟踪法计算出裂纹的周长、长度和面积等特征数据信息;计算圆形度的值与阈值进行比较,检测裂纹存在与否。系统软件流程图如图6所示。

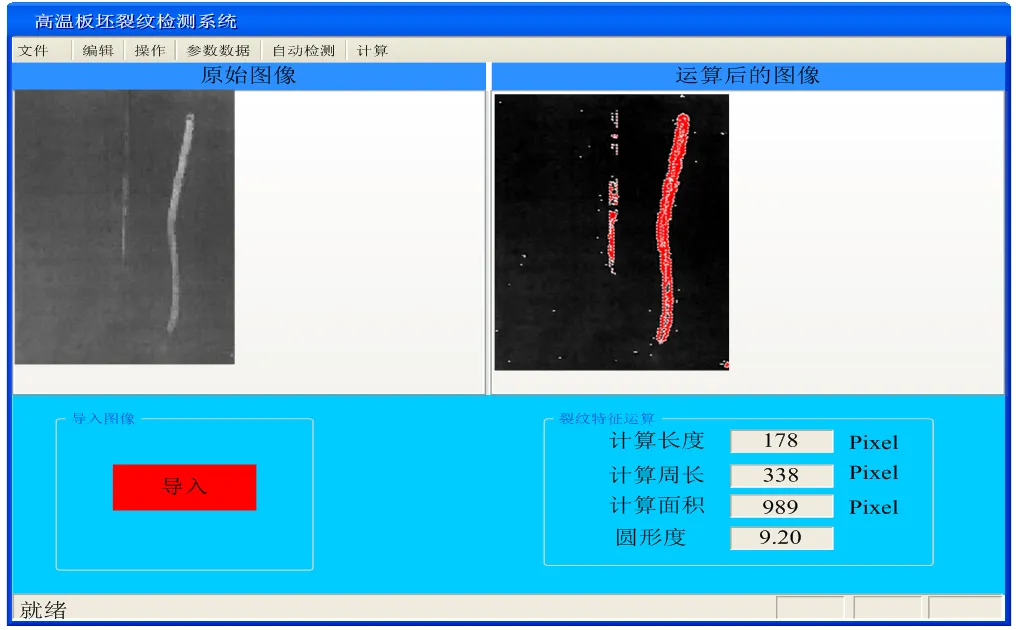

通过VB和Halcon软件的连接功能,在Halcon软件中处理的图像信息会直接显示到界面中,原始图像出现在左面,处理后的图像信息出现在右面,裂纹的特征信息如长度、周长、面积都会被计算出来。

如图7所示为处理后的连铸板坯裂纹图像,先对长裂纹的特征信息进行计算得,面积Area=989mm2,周长Circumference=338mm,长度Length=178mm,圆形度的计算为=2/4p=9.20。

4 结束语

本文采用红外热像技术建立了铸坯表面缺陷的预报系统,同时在硬件方面采用客户端和服务器的组成方式,达到在线识别检测的目的。结合某钢厂的实际生产,在选取450组实验数据进行验证时,其中有15次系统在检测过程中发生误判。实验验证能够该系统能够有效地降低铸坯的误报率,提高了铸坯质量和生产效率。通过红外热像仪采集结晶器内带有液芯的连铸板坯热图像,并在VB的基础上经过Halcon软件对图像处理,得到清晰明显的裂纹图像,计算出裂纹缺陷的长度、周长、面积等特征信息,成功地验证了以图像处理与模式识别为理论基础识别铸坯缺陷是可行有效的。

图6 系统软件流程图

图7 连铸板坯裂纹检测系统

[1] 熊志明, 方康玲, 冯知凡, 等. 基于图像处理技术的铸坯表面缺陷自动检测系统的研究[J]. 机械与电子, 2010(12): 38-41.

[2] 李培玉, 张志欣, 董月. 基于图像特征的板坯表面裂纹检测方法[J]. 钢铁研究学报, 2013, 25(8): 58-62.

[3] 刘源泂. 基于图像处理的钢板表面缺陷成像优化与深度信息提取方法研究[D]. 武汉: 武汉科技大学, 2011.

[4] 吴雪垠, 吴谨, 张鹤. 逆滤波法在图像复原中的应用[J]. 信息技术, 2011(10): 183-185.

[5] 唐友, 黄巍. 应用边缘检测算法设计实现植物虚拟仿真系统[J]. 数值计算与计算机应用, 2012(1): 73-80.

[6] 周建民, 刘波, 李鹏, 等. 基于遗传算法与时序红外热图加权叠加的孔洞缺陷检测[J]. 红外技术, 2014, 36(11): 896-899.

Research on Casting Surface Quality Detection Based onInfrared Thermal Imaging Technology

SUN JIE,MENG Qing-jiao,HUANG Xiao-ting

(,063000,)

In order to improve the quality of continuous casting billet, defect on the surface of continuous casting billet is in real-time detection and evaluation. This paper designed a kind of casting billet surface quality real-time detection system based on the technology of infrared thermal imaging, capturing online real time production process of continuous casting billet surface thermal images through the infrared thermal imager. And a comprehensive evaluation system based on VB is built, which is for evaluating characteristics of continuous casting slab defect image, performing analysis and classification operations on the images of continuous casting billet acquisited during hot processing. Halcon software is adopted to establish the man-machine interface at the same time, combining with the actual production data.

continuous casting quality,infrared thermal imager,characteristics of the image,VB software,Halcon software

TG245

A

1001-8891(2015)08-0707-04

2015-04-14;

2015-05-22.

孙洁(1963-),男,河北省唐山市人,教授,研究方向为自动检测与智能装置。

河北省自然科学基金,编号:F2013209326。