某型飞行器结构系统复合材料构件贮存寿命初步分析

王艳丽,孙启星,王再玉,刘慧慧,万 渠,孙岳炜,蒋若冰

(中航工业洪都,江西 南昌 330024)

0 引 言

复合材料因具有比强(刚)度高、抗疲劳性能好、耐腐蚀及可设计性强等特点,在飞行器上的应用部位和用量已成为衡量飞行器先进性的一个重要标志。复合材料的老化性能是复合材料设计的一个重要指标,而目前对复合材料老化性能缺乏系统的研究,在一定程度上限制了复合材料在产品中的应用。

某型飞行器系统大量应用复合材料,如机身蒙皮、机翼、副翼以及各种口盖等,储存寿命要求较高,为评估产品寿命期内的可靠性,按储存及使用条件对复合材料进行了老化试验,得到复合材料老化后的力学性能,据此对产品进行了评估,并根据产品寿命情况对复合材料结构设计提出了一些建议。

1 复合材料构件面向贮存寿命的设计考虑

结构系统在设计选材之初需对强度、重量、使用温度等要求进行综合考虑,如复合材料构件材料体系选用了某增韧改性高性能环氧树脂基碳纤维和某增韧改性高性能环氧树脂基玻璃布。为提高复合材料零部件的贮存寿命,在整个设计中始终贯彻以下原则:

1)避免出现不同电位材料相接触的情况,若不可避免则在接触部位采取了防腐设计措施,如:碳纤维复合材料与铝合金接触部位采用铺敷玻璃布进行隔离防护;

2)用于复合材料部位的紧固件,选用不锈钢铆钉;

3)复合材料部位紧固件的安装采用湿装配。

2 复合材料构件贮存寿命分析

复合材料构件在贮存环境下,经受湿度、温度和应力联合作用使材料产生老化,由于老化造成其性能下降后,是否仍满足使用要求,应结合构件实际使用情况开展分析。以材料体系本身在贮存条件及贮存寿命下的老化后性能测试数据为输入,分析得出用于承力构件(飞行器机翼)的安全裕度,从而评估复合材料类构件的贮存寿命。

2.1 材料体系老化性能分析

2.1.1 材料老化试验条件

复合材料老化后将导致其变刚硬、柔度下降、模量增高,主要影响由基体控制的力学性能。复合材料构件在实际使用中,基本承载层是某增韧改性高性能环氧树脂基碳纤维,该增韧改性高性能环氧树脂基玻璃布用于防腐隔离及制件表面防护,防护目的是减少制件制孔时产生的碎片数量及保护基本承载层。于2013年压制试板后,委托中国飞机强度研究所力学性能评定与测试中心对此增韧改性高性能环氧树脂基碳纤维的老化性能进行了加速老化试验。由于零部件从材料到产品需考虑制造过程,同时整个贮存期内还应满足强刚度设计要求,故材料的老化试验条件较飞行器贮存条件与寿命要求更为严格,具体要求如下:

1)条件1:温度5℃~30℃,30℃下相对湿度为70%,贮存期限2年;

2)条件2:自然环境下在包装箱内待装1年、密封包装箱内(充99%氮气)贮存期限20年;

3)条件3:温度-45℃~+60℃,30℃下相对湿度为95%,有箱体保护,贮存期限1年。

上述3个条件均需同时满足,按加速老化经验公式进行换算,材料老化试验条件等同为:在70℃、85%相对湿度的老化箱中加速老化139天。

2.1.2 材料老化测试结果及分析

根据中国飞机强度研究所2014年4月提供的该增韧改性高性能环氧树脂基碳纤维复合材料力学性能测试报告,将室温干态与老化后力学性能进行列表对比分析,性能保持率具体见表1,其中强度值取最小值、模量值取平均值。

从表1可知,除横向拉伸强度、横向拉伸模量及层间剪切强度有所降低(保持率分别为35.6%、90.7%及85.9%)外,其余各项力学性能值均有所提高或变化较小。

表1 材料力学性能对比分析表

2.2 典型构件强刚度分析

2.2.1 室温干态情况

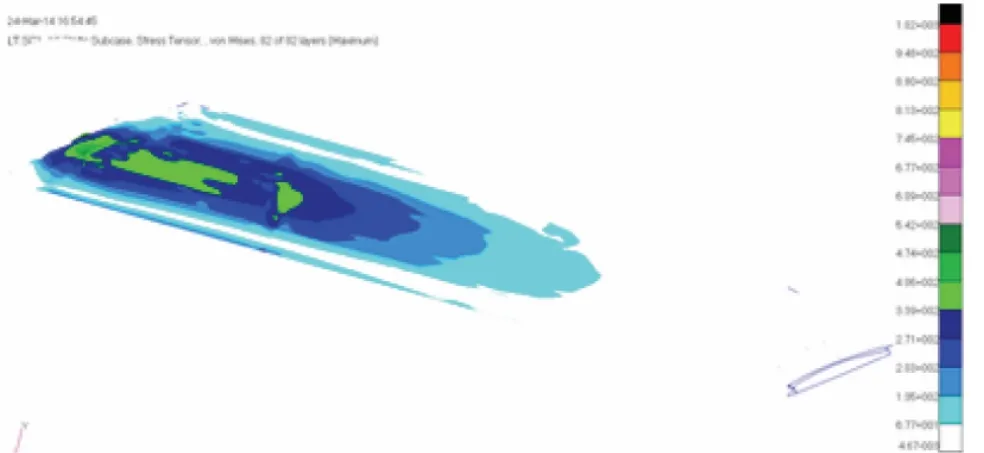

使用表1中该增韧改性高性能环氧树脂基碳纤维复合材料室温干态力学性能数据,对该型飞行器典型构件(复合材料机翼)进行了强刚度分析,机翼应力云图见图1,安全裕度云图见图2,机翼位移云图见图3。从计算云图可知,复合材料机翼安全裕度为0.86,安全裕度值大于零,满足强度设计要求;室温干态情况下机翼最大位移为155mm,小于翼展的10%,满足位移控制要求。

2.2.2 老化情况

按表1中该增韧改性高性能环氧树脂基碳纤维复合材料老化后力学性能数据,同样对典型构件(复合材料机翼)进行了强刚度分析。老化后机翼应力云图见图4、裕度云图见图5、位移云图见图6。从计算云图可知,老化后复合材料机翼安全裕度为0.036;此情况下机翼最大位移为159mm,较室温干态(155mm)略有升高,仍小于翼展的10%,满足位移控制要求。

图1 机翼应力云图

图2 机翼安全裕度云图

图3 机翼位移云图

图4 老化后机翼应力云图

图5 老化后机翼安全裕度云图

2.3 数据分析

复合材料构件常温干态安全裕度为0.86,老化情况安全裕度为0.036,而根据表1复合材料常温及老化性能对比,复合材料老化后横向拉伸强度保持率为35.6%,其他各个方向力学性能保持率在85%以上。因此可以得出安全裕度下降的主要原因是由于横向拉伸强度的下降,根据此结论,结合复合材料结构设计实际情况,可通过优化铺层方向提高结构安全裕度。

图6 老化后机翼位移云图

在改变结构铺层方向 (主要改变安全裕度最小的铺层)后,结构安全裕度有所提高(0.291)。因此在设计中应合理设计结构铺层,根据结构受力形式、材料各方向力学性能进行综合分析,以得到最优结果(图7)。

图7 改进铺层后机翼安全裕度云图(老化)

3 结 论

本文针对某型飞行器结构系统复合材料构件贮存寿命,规划开展了材料贮存后的老化性能测试试验,根据试验得到的复合材料常温及老化性能对复合材料机翼进行了老化分析,得出以下结论:

1)根据老化力学性能数据对复合材料机翼进行贮存期老化分析,验证了结构寿命期的可靠性,结构满足21年的贮存寿命要求;

2)复合材料老化后力学性能与初始状态差别较大,铺层设计应综合考虑两个状态的力学性能,以提高结构承载能力。