液压挖掘机动臂有限元静强度分析*

王启超

(长安大学工程机械学院,陕西西安 710064)

0 引言

近年来,我国基础建设发展步入快车道,随之带来的对工程机械的需求量也与日俱增,这成为工程机械生产商们发展的良好契机。挖掘机主要用途是进行土石方施工工程,是工程机械中的重要机种之一,同时,它使用范围广泛,在许多行业的机械化施工中也必不可少,如电力水利工程、矿山发掘、工民建、土地复垦及国防军事工程建设等。最近几年,挖掘机在整个工程机械行业中稳居产销量增长速度榜首。在国民经济高速发展的大环境中,国家不断加大基础设施建设力度,挖掘机作业效率高、速度快的特点奠定了其在工程建设中不可动摇的地位,得到了广泛认可。据不完全统计,挖掘机完成了工程施工中60%以上的土石方量,在国家基础建设中的地位不可取代。根据国内挖掘机逐年销量情况调查表1提供的数据,绘制出销量趋势图1,根据图1分析得,挖掘机国内市场销量增长迅速[1],1994年全国销量只有2141台,而到2001年销量即突破万台大关,达到12397台;2010年是创造销量神话的一年,这一年共计销售165804台,几乎实现100%的增长;随后几年,经济形势的转变对销量影响明显,但依然维持在十万台以上;销量从千到万用了8年,从万到十万用了10年,不到二十年时间就实现了从千到十万的大跨越发展。

国内挖掘机从20世纪60年代末期才开始研发,起步较晚,经过40余年的不懈努力,最终实现中国挖掘机行业蓬勃迅猛发展。根据国家统计局的统计数据显示,2010年全国挖掘机制造行业规模以上的企业有252家,创造销售额1697.85亿元,实现产品销售利润253.67亿元,利润总计为214.06亿元,同比增幅均超过80%。数据令人振奋,但仍需保持头脑清醒,目前中国挖掘机市场依然由日韩和欧美品牌主导。其中,高端市场主要被卡特皮勒、凯斯、利勃海尔、VOLVO等欧美品牌占据;中高端市场被日本品牌(日立、小松和神钢等)占据;中端市场以韩国品牌(现代、斗山等)为主导;国产品牌绝大部分仍处于中低端市场,因外资高品质高价格的高门槛保证了国产品牌在中低端市场的销量。国内挖掘机发展时间较短,各大企业坚持不断加大研发力度,努力缩小与优质品牌的差距,可以预测,国内挖掘机与国际水平接轨并实现超越指日可待。目前,很多国内知名企业(如三一重工、山河智能、柳工等)已经敲开了中高端市场的大门[2]。

根据中国质量协会2012年11月25日公布的一项调查结果显示,2012年1~10月,中国国内挖掘机销量9万多台,其中自主品牌市场份额达到42%,而在2002年市场份额只有8%。同日,中国质量协会全国用户委员会在北京举行新闻发布会,内容为“2012年挖掘机行业产品平均无故障时间调查结果”。中国质量协会的相关负责人冯锐在会上说,工程机械行业十年的飞速发展使其成为中国机械制造业的第三大行业,其中挖掘机是工程机械中技术含量最高的一种。冯锐提及,中国自主品牌已经占据工程机械行业多数产品的国内市场,并且出口量逐步增加,不单受益于低廉的价格,更重要的是产品服务质量的不断提高。在当天公布的调查结果中还显示,外资品牌大吨位(35 t以上)挖掘机的可靠性优势明显;但中小吨位(35 t以下)挖掘机产品,自主品牌的平均无故障时间已经接近甚至赶超外资品牌,可靠性提升明显。有关专家分析指出,中国自主品牌挖掘机整体可靠性方面的提升取得了长足的进步,但同时也要看到大吨位挖掘机的诸多不足,需要继续不断提高挖掘机整体可靠性,追赶实现国际先进水平[3]。

挖掘机工作装置结构件可靠性(动臂的疲劳、斗杆的疲劳断裂等)是挖掘机整体可靠性的一个重要环节。而结构件的可靠性,从力学角度讲,就是结构件的强度、刚度、稳定性要满足使用工况的要求。笔者研究探讨如何使用有限元分析软件Ansys对挖掘机动臂进行有限元静力(静强度)分析,并对结果作简要评价。

表1 国内挖掘机逐年销量情况调查表

图1 国内挖掘机逐年销量趋势图

1 有限元分析法

时至今日,科学技术的发展始终保持着强劲的加速度,世界各地不断出现更加巨型的建筑、更加便捷高速的交通工具和越来越精密的机械设备。这样高速的发展变革带给工程师们的是更加苛刻、变化多端的各种新要求,要求无论是产品还是工程建设,必须在设计阶段就能够精确地预测出它的技术性能,要对结构的静、动力强度,以及流场、电磁场、温度场等技术参数进行分析计算。

面对科学技术发展带来的诸多难题,计算机技术的飞速发展为解决各种难题提供了一种方便可行的手段,其中有限元分析方法就是在计算机数值分析的帮助下应运而生的,用来解决这些复杂工程分析计算问题。而有限元分析软件与CAD系统的集成应用,又使设计水平发生质的飞跃。有限元方法(FEM)作为一种十分有效的数值方法,在工程界被广泛认可使用。经过几十年的发展,FEM从建模、求解到程序实现,均有重大进展。特别是随着计算机软硬件技术的迅猛发展和有限元分析软件的改进提高,FEM的分析功能和分析效率不断提升,成为结构工程中必不可少的分析工具。目前,在机械系统、工程结构和其他各类工程问题的数字建模、分析、设计、仿真等各方面都发挥着十分重要的作用。

2 ANSYS简介

美国ANSYS公司作为CAE领域的引领者,其产品ANSYS软件是将流体、结构、磁场、声场、电场分析融合为一体的大型通用有限元分析软件。它能够与大多数CAD软件接口,实现数据的共享和交换,例如AutoCAD、Pro/E、NASTRAN 等。

软件主要包括前处理模块、分析计算模块、后处理模块三部分。前处理模块提供了一个强大的实体建模及网格划分工具,用户可以方便的构造有限元模型(也可以选择在AutoCAD等建模,再导入ANSYS软件);分析计算模块包括结构分析、流体动力学分析、多物理场的耦合分析等等,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理模块可将计算结果以彩色等值线显示、透明及半透明显示(可以看到内部结构)、矢量显示、梯度显示、粒子流迹显示等图形方式显示出来,也可以将计算结构用曲线、图表形式显示或输出。

3 挖掘机动臂有限元模型的建立

挖掘机的工作装置和车架是主要承载结构件,与整机的使用性能直接相关。用有限元对挖掘机承载结构件进行结构强度分析,不但经济、准确,而且能够得出结构件在各种工况下的应力分布情况。挖掘机的工作装置主要由动臂、斗杆、铲斗组成,工作装置通过动臂绞点、动臂油缸与前车架连结在一起。因此,可以将动臂绞点作为工作装置的支点,把液压缸作用力作为载荷施加在动臂上,而动臂与斗杆的连结点,对于动臂可视为外载荷,对于斗杆可将其作为支点。

实际模型简化得到的计算模型越复杂,计算规模越大,虽然能够保证计算精度,但费时费力。ANSYS在对模型进行前处理时,如网格划分要计算模型的表面数,表面数越多,划分网格越慢,而且划分过程易出错,错误也不易找出。通过对工作装置的分析,把工作装置所包含的零件分为承载件和非承载件,对于非承载件,在建模过程中,将其略去。对于像动臂头部以及轴承座、液压缸座等结构件,由于在分析过程中主要是施加载荷的结构件,也将其简化。实体模型中的倒角,对分析结果没有影响,也将其略去。

在建模过程中,由于斗杆油缸联接轴座处为曲面,在建模完成后分网时,此联接轴座不是平滑曲面过渡,所以不能分网。因此,将此油缸联接座简化为一个长方体。油缸联接座底下箱体内的筋板,在建模完成后,始终无法将所有体相加为一体,故将其省略,为了弥补强度的削弱,将此筋板处到斗杆连接处的箱体侧板加厚到20 mm(原来为12 mm)。最终建模结果保存文件为boom.db(见图2)。

图2 ANSYS建模所得挖掘机动臂

图3 模型的单元类型选取

4 ANSYS定义单元类型、实常数、材料属性、划分网格

4.1 定义单元类型

因为模型是三维实体的,而且不规则,所以单元类型选择Solid 92(10节点四面体单元),其在四面体每条边上都有中间节点,是2阶单元,精度比1阶单元要高,如图3所示。

4.2 定义实常数

单元中包含了基本的几何和自由度信息。分析中,单元事实上代表了物体,所以还可能具有其他一些几何和物理信息。这种单元本身不能描述的信息用实常数(Real Constants)来描述。但是,不是所有单元都要实常数,如PLANE42单元在默认选项下就不需要实常数,还有Solid 92也不需要定义实常数。

4.3 定义材料属性

实常数在m单位制,(即模型尺寸单位为m)时输入到ANSYS。

弹性模量 EX=2.1e11 MPa;泊松比 PRXY=0.3

最终得到导出单位:位移单位m;压力单位Pa(N/m2);如图4。

图4 模型的材料属性选取

4.4 划分网格

网格划分的好坏会直接影响计算结果的准确性和精度,根据动臂的结构和尺寸将自行划分网格尺寸为0.08。经过提的自由分网,得节点数34 888,单元数18 212。(分网结果、节点和单元数如图5,6)

图5 模型的分网结果

图6 模型分网后的节点和单元数

5 定义边界条件并求解

定义边界条件在ANSYS软件运用中,是最难、最复杂、最关键的步骤,在这里只简要概述选取结果,不做过细解释。

5.1 施加位移约束

通过对某些节点加以约束来消除动臂模型的刚体位移,达到消除总刚度矩阵奇异性的目的。具体约束条件为:所加的约束正好消除全部刚体自由位移,或者把约束改为刚度足够大的边界元,作为校核载荷平衡的补充办法。三维实体结构单元为三自由度UX,UY,UZ。根据边界条件分别施加约束,对车身连接端C施加约束:沿三个坐标轴方向的位移(U,V,W);对动臂油缸后轴座B施加约束:沿三个坐标轴方向的位移(U,V,W)。

施加约束时,将约束施加在C、B处的内圆环面上。

5.2 施加压力载荷

本文是动臂的强度校核,故选取挖掘机动臂两种典型特殊工况进行分析,这两种工况及其对应各处的力分别为:

(1)工况一:挖掘机动臂位于最低(动臂液压缸全缩);斗杆液压缸作用力臂最大(斗杆液压缸与斗杆尾部夹角为90°);铲斗斗齿尖位于F,Q两铰点连线的延长线上,即F,Q,V三点共线;侧齿遇障碍作用有侧向阻力。如图7所示。

(2)工况二:动臂位于动臂液压缸对铰点C有最大作用力臂处;斗杆液压缸作用力臂最大;铲斗位于发挥最大挖掘力位置(连杆机构传动比最大)。如图8所示。

图7 挖掘机动臂工况一

图8 挖掘机动臂工况二

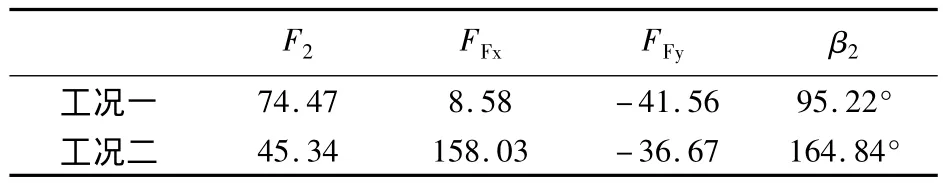

根据上面计算得到两种工况下的各点受力及角度(单位kN),如图9所示,表2所列。

图9 挖掘机动臂两种工况各点受力及角度示意图

表2 挖掘机动臂两种工况各点受力大小及角度值表/kN

两种工况下各点的分力,如表3。

表3 挖掘机动臂两种工况各点受力大小 /kN

5.3 进行求解

按照表3在斗杆油缸连接座D处,动臂与斗杆连接处F处的内圆环面上的一点施加载荷。

操作中出现一些错误,因为加载的力应为一点上的力,而第一次加载各点力时,错误的选择了Pressure选项来加载,而Pressure表示在整个圆环面上均匀加载,这导致最终得到的结果应力和应变非常小。随后改正问题,选择Current LS选项进行求解。

6 查看结果

ANSYS在不同工况下得到的结果如下:

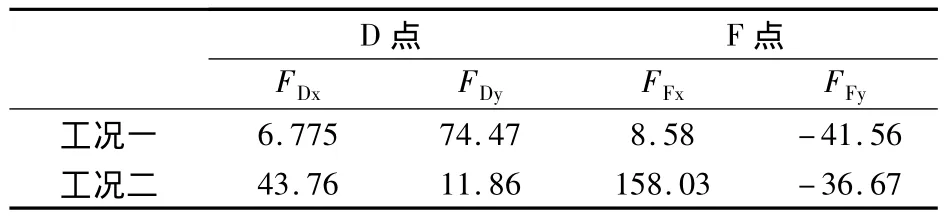

(1)动臂在工况一的有限元分析结果

根据图10得,动臂在工况一的最大应力发生在动臂和动臂油缸铰点处,最大应力为93.3 MPa,其他地方应力较小。此时动臂最大变形为4.778 mm。

图10 挖掘机动臂工况一分析结果图

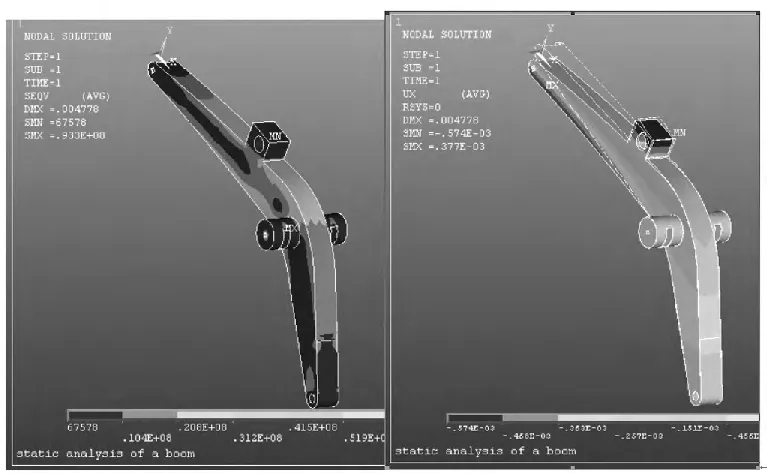

(2)动臂在工况二的有限元分析结果

根据图11得,动臂在工况二的最大应力发生在连接斗杆的两耳板的铰孔处,其值为198 MPa,由于没有侧向力作用,两耳板应力对称分布。动臂的最大位移为4.726 mm,其变形也在平行于动臂的纵向平面内。

图11 挖掘机动臂工况二分析结果图

7 结语

着重介绍了挖掘机在工程机械行业中所处的重要地位,并简单介绍了挖掘机的国内外发展历程,对国内挖机市场情况进行简要分析解读,明确了挖掘机行业发展所面临的重大问题,即不断提高整机可靠性。随后,利用ANSYS软件进行挖掘机动臂有限元静强度分析,通过对实际模型进行简化得到合理的计算模型,再进行有限元计算分析得出结果,通过直观的结果图,得出此液压挖掘机的动臂设计满足强度要求,并且用实体单元建立的该有限元模型是可靠、合理的。说明利用ANSYS对液压挖掘机动臂进行有限元静强度分析是一种行之有效的方法,它可在设计阶段全面掌握动臂的强度和刚度,从而指导结构设计、缩短设计周期、减少后期试验次数,满足现代设计快速发展的需求。

[1] 赵京星.挖掘机动臂有限元分析与优化设计[D].武汉:华中科技大学,2006.

[2] 中国行业研究网.中国挖掘机制造产销需求与投资预测[EB/OL].http://www.chinairn.com/news/20130911/103937783.html,2013-9-11.

[3] 中国新闻网.中国挖掘机自主品牌市场份额升至四成以上[EB/OL].http://finance.chinanews.com/cj/2012/11-25/4356008.shtml,2012-11-25.

[4] 王庆五.Ansys 10.0机械设计高级应用实例[M].北京:机械工业出版社,2006.