一种MEMS 陀螺仪的标定方法研究

吴雪娟,宋艳君,黄树峰,张国纲,卢 刚

(1.空军工程大学 工程学院,陕西 西安710038;2.陕西华燕航空仪表有限公司,陕西 汉中723102)

0 引 言

陀螺仪是惯性测量单元中的核心器件,决定了整个惯性测量单元的工作精度。随着微机电系统(micro-electromechanical system,MEMS)技术的发展,MEMS 陀螺仪在惯性导航、军事及民用领域得到了广泛应用,是惯性器件未来发展的方向之一[1]。相对于传统的机械陀螺,MEMS 陀螺仪具有体积小、重量轻、成本低、功耗低、可靠性好、抗过载能力强等优点。但是,MEMS 陀螺仪的精度较低,误差来源也较多,这将对微惯性导航系统的导航精度产生很大影响。因此,在使用前必须对陀螺进行标定,为各项误差系数建立误差模型,设计模型参数辨识算法,通过软件进行误差实时补偿以提高陀螺仪的测量精度。

本文以实验室某型号MEMS 陀螺仪为研究对象,利用多功能三轴转台对其进行标定试验。通过对MEMS 陀螺仪进行误差分析,建立准确的误差模型,设计了速率标定方法。利用小波阈值去噪法和软件补偿,提高了陀螺仪的使用精度。

1 MEMS 陀螺仪误差模型的建立

由于MEMS 陀螺仪受自身结构特点、工艺制造水平及工作原理限制,会引起质心偏移、非等惯性力矩等误差,且存在各种干扰因素。另外,陀螺仪在制造与安装的过程中,因无法保证三轴之间的绝对正交,从而会引入安装误差。因此,MEMS 陀螺仪数据输出的主要误差包括零偏、标定因数、安装误差、随机误差等。

MEMS 陀螺仪的误差对整个微惯导系统的精度产生影响,其主要表现在陀螺的零偏、标度因数、安装误差的影响。由于MEMS 陀螺仪精度相对比较低,每小时达到几十度每秒的漂移,因此,可以把误差二次项忽略掉,减少了计算量。又考虑工程的实用性,本文根据所选用的MEMS 陀螺仪的误差传播机理,在常温下对其进行误差建模[2]。

MEMS 陀螺仪采用如下简化的误差数学模型[3]

式中 Δθx,Δθy,Δθz为采样周期内三个轴向X,Y,Z 的输入角增量;Ngx,Ngy,Ngz为对应三个轴X,Y,Z 上陀螺采样周期内输出的脉冲信号数目;Dx0,Dy0,Dz0为对应三个轴X,Y,Z上陀螺的零偏;Kgx,Kgy,Kgz为对应三个轴X,Y,Z 上陀螺的标度因数;Egyx,Egzx,Egxy,Egzy,Egyz,Egxz分别为三个轴X,Y,Z上陀螺的安装误差系数。

2 MEMS 陀螺仪误差模型辨识试验方案设计

2.1 MEMS 陀螺仪标定方案

本文对MEMS 陀螺仪使用速率试验的方法进行标定。根据微惯导系统的实际应用情况,选择5°/s 的转台输入角速率,控制系统绕着三轴分别进行正反匀速旋转整圈,这样既方便后续的参数计算,又抵消了地球自转角速率。进行该试验的目的是对MEMS 陀螺仪的零偏、标度因数、安装误差进行标定。实验步骤如下:

1)将基于数字信号处理器(DSP)的微型惯性测量单元(miniature inertial measurement unit,MIMU)捷联惯性导航系统固定于转台台面中心,使得MIMU 的X,Y,Z 轴依次指向天、东、北方向;

2)给系统上电,控制转台位置使得MIMU 的OX 轴沿当地垂线向上,OYZ 平面分别与当地水平面平行;

3)待转台静止后,设置三轴转台控制为角度增量方式,角增量为360°,角速率为5°/s,转台开始顺时针转动一圈,期间采集数据;

4)完成步骤(3)后,设置三轴转台的角增量为-360°,转台开始逆时针转动一圈,期间采集数据;

5)同步骤(2)~(4),控制转台的位置使得OY 轴、OZ轴分别沿当地垂线向上,OXZ,OXY 平面分别与当地水平面平行,再绕轴进行顺时针和逆时针旋转一圈,并采集数据,完成6 个位置的数据采集过程。

2.2 MEMS 陀螺仪误差模型参数辨识

MIMU 的速率试验结束后,对采集到的陀螺输出数据进行处理,即误差模型参数辨识的过程如下:

1)对各轴向的MEMS 陀螺仪在每个位置采集的所有数据进行累加,得到转台转动一圈的输出值。

规定三轴转台逆时针转动为正,顺时针转动为反。控制转台使其在相同时间内分别绕系统OX,OY,OZ 轴分别正反转动360°,将X,Y,Z 陀螺累积输出脉冲数分别记为

2)将由过程(1)得到的MEMS 陀螺仪6 个位置的试验数据代入其误差模型中进行参数辨识。以系统X 轴指天时,转台分别以5°/s 的速率顺时针、逆时针转动一圈为例。

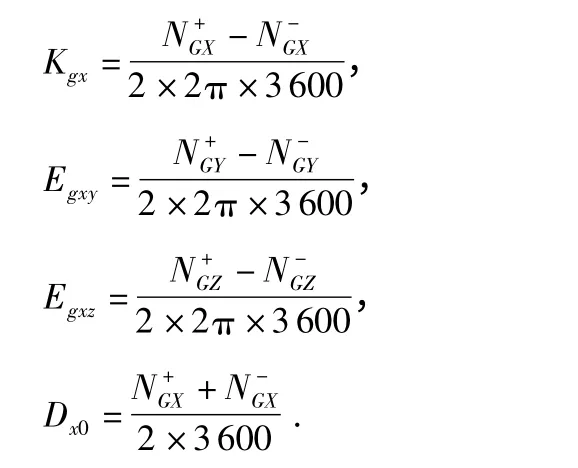

根据测得的数据、转台的角速率及陀螺误差模型,可以得到X 轴向陀螺的标度因数、零偏及其相对于Y,Z 轴向陀螺安装偏角分别为[4]

类似的,系统Y,Z 轴指天时,转台分别以5°/s 的速率顺时针、逆时针转动一圈时,可以标定出参数Kgy,Kgz,Egyx,Egzy,Egzx,Egyz,Dy0,Dz0。

3 试验验证与分析

利用通过上述的标定方法在多功能三轴转台上进行试验,利用Matlab 进行误差模型参数的解算,其标定结果如表1 所示。

表1 MEMS 陀螺误差标定结果Tab 1 Error calibration result of MEMS gyro

表1 中各参数的单位分别为:各轴输出误差模型的零偏为(°)/pulse;标度因数为(°)/pulse;安装误差为(')。

MEMS 陀螺仪输出的数据中存在着各种误差,主要分为确定性误差和随机误差,利用标定试验的结果对确定性误差通过误差模型逆推的算法[5]加以补偿。经过大量仿真对比分析,本文采用5 层分解的sym6 小波基,按缺省软阈值[6]的处理方式对随机误差进行处理,从而抑制MEMS 陀螺仪的输出噪声,进一步提高了MEMS 陀螺仪的使用精度。

由于3 个轴向的陀螺仪误差模型和参数求解方法类似,则其补偿效果也类似。因此,此处仅以Y 轴向的陀螺仪为例进行分析。误差补偿结果与小波滤波效果分别如图1、图2 所示。

从仿真图形可以看出:标定补偿前后MEMS 陀螺仪的输出波动趋势几乎一致,基本在理想值的附近波动,同时滤波效果也较明显,对随机游走、零偏不稳定性及其他各噪声项也有所提高。补偿前Y 轴向上的陀螺仪测得的角速度在X,Z 轴上的分量(安装误差)分别为0.709 9',0.963 1',补偿后为-0.006 4',-0.017 2';Y 轴向补偿前的线性度为1.748 8%,补偿后为0.924 0%;零偏不稳定性补偿前为0.472 4°/s,补偿后为0.029 31°/s。

图1 陀螺Y 轴补偿前输出原始数据与滤波数据Fig 1 Output original data and filtering data of gyro in Y axis before compensation

综上分析可知,经误差补偿和小波阈值滤波后,MEMS陀螺仪的零偏、安装误差、随机漂移等均得到了改善,提高了1 ~2个数量级,从而提高了MEMS陀螺仪的测量精度和惯导系统的精度。

4 结束语

本文提出的MEMS 陀螺仪标定方法可以很好地标定出陀螺仪的零偏误差、标度因数及安装误差等参数,实现对陀螺仪的实时补偿。采用该方法在常温下对MEMS 陀螺仪进行标定试验,其测量精度提高了1~2 个数量级。另外,针对MEMS 惯性器件产生的随机误差,通过加入小波滤波器的方法进行处理,从而达到去噪的效果,进一步提高了陀螺仪的工作精度,从而提高了惯导系统的精度。

[1] 李建利,房建成.改进的MEMS 陀螺静态误差模型及标定方法[J].宇航学报,2007,28(6):1614.

[2] 严恭敏,李四海,秦永元.惯性仪器测试与数据分析[M].北京:国防工业出版社,2012.

[3] 周 琪,秦永元.激光捷联惯性组件精确标定方法研究[J].测控技术学报,2008,27(9):95-97.

[4] 宋丽君,秦永元.MEMS 陀螺仪的一种实用标定法[J].压电与声光,2010,32(3):372-374.

[5] 彭孝东,陈 瑜,李继宇,等.MEMS 三轴数字陀螺仪标定方法研究[J].传感器与微系统,2013,32(6):63-65.

[6] 宋丽君,秦永元,杨鹏翔.小波阈值去噪法在MEMS 陀螺仪信号降噪中的应用[J].测试技术学报,2009,23(1):34-36.