混合制冷剂制冷工艺在石油伴生气液化上的应用

崔杰诗,季中敏

(哈尔滨工业大学 低温与超导技术研究所,黑龙江 哈尔滨 150001)

油田伴生气是一种在油层中伴随石油一起逸出的气体,除含有较多甲烷、乙烷外,还含有少量易挥发的液态烃及微量的二氧化碳、氮、硫化氢等杂质[1],相对其它天然气产区,单井产量低,而且用户不集中,开采年限少。国内对于油田伴生气的回收,主要是将伴生气回收后直接进入输油管线进行密闭混输到联合站后统一进行油气分离处理,偏远小区块则多利用撬装轻烃回收装置,就地处理伴生气,加压或液化后外输[2]。国外则更多地将新技术、新材料应用于边远油气田的伴生气回收,如涡流管技术、膜分离技术等,在天然气的分离、净化、提纯、加工等领域得到越来越广泛地应用[3]。油田伴生气利用管道运输就要面临成本高的问题,但采用天然气液化技术,一方面可以根据气源条件“量体定做”不同规模的液化厂,有效解决了石油伴生气资源分布“偏、散、小”而造成的无法就地开发的问题;另一方面,也解决了石油伴生气难以储运而无法实现市场利用的难题。石油伴生气的回收和利用在减少直接燃烧时造成的能源浪费的同时还能创造新的经济价值[4]。

1 课题初始条件

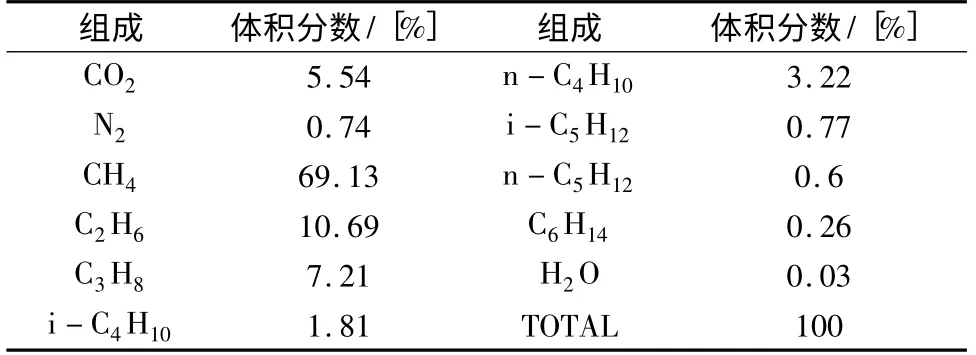

本课题的目标气源组份见表1,是石油伴生气中比较典型的一种组份,处理量为10 ×104Nm3/d,原料气经过净化工艺,脱除水分、CO2等杂质后进入液化系统,在此基础上针对小型液化装置进行工艺设计,并对液化工艺进行分析。

表1 石油伴生气组份

2 石油伴生气液化工艺分析

天然气液化的主要工艺有双级氮膨胀液化循环、氮甲烷膨胀液化循环和单级混合制冷剂液化循环[5],根据石油伴生气所处的地理环境和对液化系统的要求,需要对这几种常用的液化流程进行比较。前两种由于液化工艺及设备配置简单,虽然能耗要高40%左右[6],但在小型液化装置中还是常被采用。单级混合制冷液化循环能耗虽然最低,但需要配置乙烯、丙烷和异戊烷制冷剂的储罐[7],增加了占地面积,制冷剂的外购和装卸也比较麻烦,导致这种方案的可操作性较差,是不被采用的主要原因[8]。

分析本课题的目标气源,里面含有较多的乙烷、丙烷、丁烷和戊烷[9],可以在石油伴生气中设置脱乙烷塔和轻油分离塔来提取上述各种制冷剂成份,如果采用其中的组分来配比混合制冷剂,就可以解决上面提到的单级混合制冷剂循环工艺的主要问题。图1 为带分离塔的混合冷剂制冷工艺流程。

图1 混合制冷剂制冷工艺流程示意图C1 -原料气压缩机;C2 - 制冷剂压缩机;U1 - 净化系统;T1 -冷吸收塔;T2 -脱乙烷塔;T3 -轻油分离塔;V1 -LPG储罐;V2 - 轻油储罐;V3 - 重烃分离器;V4 - LNG 储罐;E1 -板翅换热器;JT-冷剂节流阀

乙烷与甲烷的性质较接近,分离也较困难,如果为了分离出乙烷就需要在脱甲烷塔的塔底设置再沸器,在脱乙烷塔的塔顶设置冷凝器。由于冷凝温度较低,需要引入一股制冷剂,同时为了分离丙烷、丁烷和戊烷成分,至少需要再设置3 个分离塔[10],这样会使得系统太过复杂,不适合应用在这种小型液化装置上。

混合制冷剂本身就是几种物质的混合,根据这一特点,可以不必将各种制冷剂提纯。在上面提到的产品方案中设置的脱乙烷塔顶的混合气中主要成份是甲烷(33%)、乙烷(34%)、丙烷(16.4%),塔底的主要成分则是液化石油气(LPG),绝大部分组份为丙烷和丁烷,戊烷和己烷含量很少,完全可以作为制冷剂。轻油中含有较多的己烷,在低温下容易冻堵换热器,不能用作制冷剂。

因此基于减少制冷剂的储存种类的考虑,针对石油伴生气自身的组份中含有的烃类工质,本课题开发了另外两种液化工艺来尽可能减少制冷剂的外购和储存:一种是制冷剂全部采用系统的副产品作为混合制冷剂;另一种是采用系统的副产品再配以某一种纯组分作为混合制冷剂。将这几种混合制冷剂液化工艺利用优化后的流程参数进行模拟计算,得出不同种类的制冷剂配比对制冷压缩机轴功率的影响,综合比较后选择出合适的制冷剂配比和流程参数。

3 混合制冷剂制冷工艺方案比较

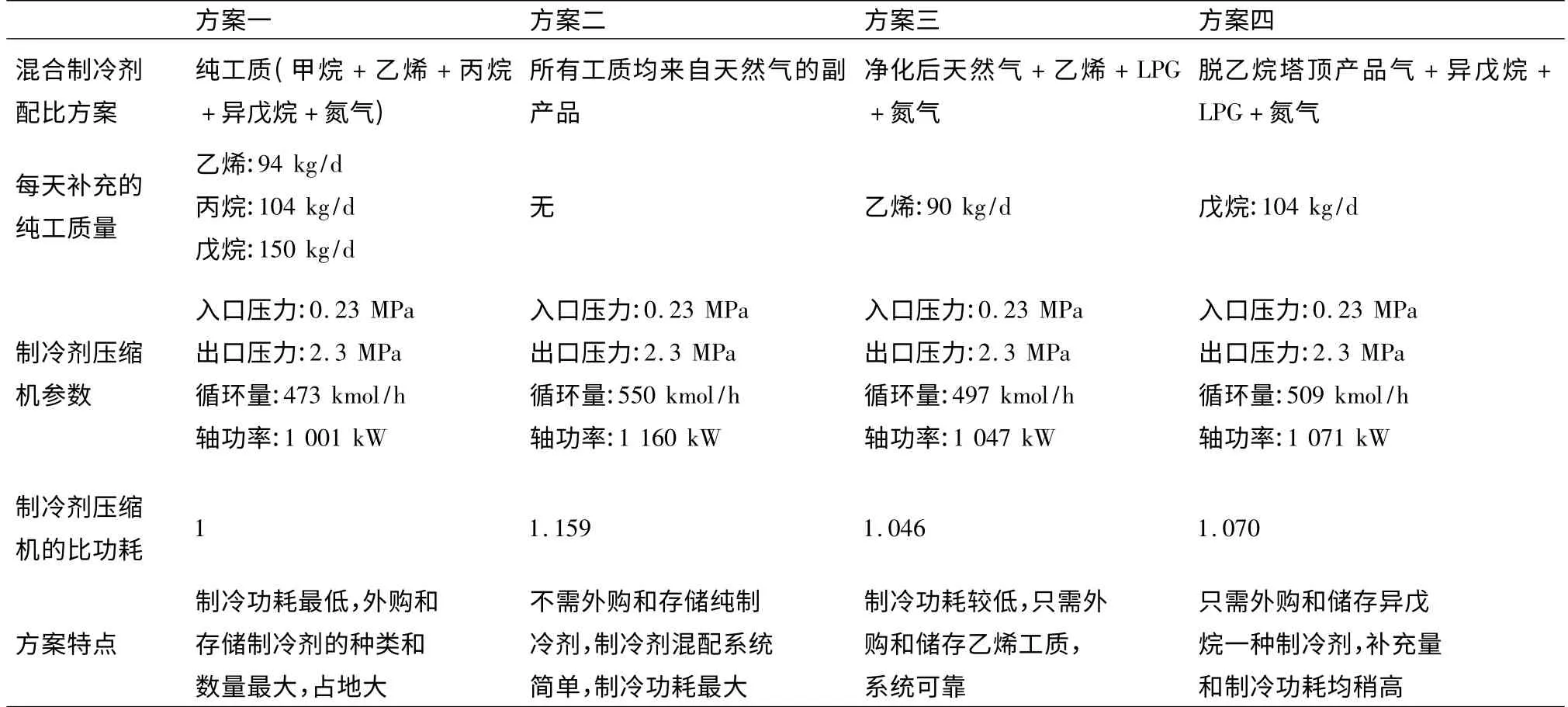

通过上述分析,根据混合制冷剂制取及配比的不同,本课题设计了四套制冷剂配比方案:

方案一:采用的是纯工质进行配比,但是需要设置异戊烷、丙烷和乙烯三种纯工质的储存系统。

方案二:采用脱乙烷塔顶部气体、底部液体LPG和氮气混配制冷剂,全部利用石油伴生气中的产品作为制冷剂,不需要外购和储存制冷剂。

方案三:采用脱乙烷塔底部液体LPG、净化天然气、纯乙烯和氮气作为制冷剂,只需要外购和储存乙烯。

方案四:采用脱乙烷塔顶部气体、异戊烷、LPG和氮气作为制冷剂,只需外购和储存异戊烷。

表2 中列出了对四种制冷剂配比方案的比较,其中压缩机的漏率是按照循环量的0.1%计算,用以进行工质消耗的比较。制冷剂压缩机的轴功率按等熵效率值为0.79 进行计算,实际压缩机的功耗会有差别。制冷剂中的甲烷取自净化后的天然气,氮气取自公用工程,因此补充量中不予考虑。

表2 四种制冷剂配比方案的比较

方案一按常规混合制冷剂循环工艺设计,能耗最低,以此为比功耗的基数。这种设计避免不了制冷剂的采购、存储以及配比问题,成为推广应用的瓶颈。

方案二采用脱乙烷塔顶部气体、LPG 和氮气混配制冷剂,脱乙烷塔顶气体成分复杂,乙烷气体含量仅为34%,使得混合制冷剂中的乙烷含量较设计值低,只能通过加大甲烷的含量来补充,使得系统偏离优化的混合制冷剂组成,制冷功耗增加较多。

方案三中混合制冷剂是由脱重烃后的天然气、纯乙烯、LPG 和氮气组成,LPG 中的正丁烷和异丁烷作为混合制冷剂中的重组分,代替了原设计中的异戊烷,脱戊烷塔的塔顶产品是LPG,塔底为轻油,通过控制塔顶的冷凝器的冷却负荷和塔底再沸器负荷,使得塔顶的己烷含量可以降到很低,所以方案三的可靠性高,制冷压缩机轴功率比方案二小11.3%。

方案四与方案三类似,由补充乙烯改为补充异戊烷,需要用脱乙烷塔顶产品气,由于LPG 中已含有重组份,所以需要更多地补充氮气2,轴功率和异戊烷的补充量均超过方案三。

如果选用方案三,同样的处理量,经过优化设计后,混合制冷剂循环的制冷压缩机轴功率为1 047 kW;氮甲烷循环次之,为1 382 kW;氮膨胀循环的功耗最高,为1 592 kW。单级混合制冷剂循环在制冷系统能耗方面具有明显的优势,比双级氮膨胀节省52%,比氮甲烷节省32%,即使采用上述方案二,利用天然气本身的副产品进行配比,也要分别节省37%和19%。

综合以上比较,方案三最为合理,整套系统最多只需外购一种制冷剂,通过将制冷剂压缩机前缓冲罐作为混配系统的混配罐后,制冷剂的混配系统也可以省略掉,不用设置各种制冷剂的储罐,降低了混合工质液化循环的复杂程度,使得更加符合偏远地区小型石油伴生气液化装置的需要。氮膨胀循环虽然比混合工质循环更加简单,但在石油伴生气的处理中,由于重组分的含量增加,液化过程中需要的高温区的冷量更多,使得氮气膨胀制冷循环相对于单级混合制冷剂循环的冷剂循环量增加的更多,相应能耗也增加了很多,所以在石油伴生气的液化装置中采用优化后的单级混合工质液化工艺有着极大的优势。

4 结论

本课题针对石油伴生气气源自身就可以生产制冷剂特点,对选定的混合制冷剂的来源和配比进行了分析,得到如下的结论:

(1)改进后的混合制冷剂液化工艺明显优于双级氮膨胀液化循环和氮甲烷膨胀液化循环;

(2)改进后的混合制冷剂液化工艺虽然能耗略有升高,但复杂程度大大降低,更适用于在偏远地区的石油伴生气源处建设液化装置;

(3)利用石油伴生气自身的组分可以有效解决天然气液化装置中混合制冷剂的外购和贮存的难题,为混合冷剂液化工艺在类似气源条件下的应用提供了新的思路和方法。

[1]张藉元.井口伴生气综合利用技术[J]. 化工管理,2013(8):182.

[2]许冬进,马丽,程俊.油田伴生气回收装置现状和分析[J].石油科技论坛,2010(4):29 -33.

[3]潘一,徐利旋,等.油田伴生气利用现状与前景展望[J].特种油气藏,2013,20(1):7 -10.

[4]苏欣,王胜雷,等.油田伴生气利用对策及现状[J].天然气与石油,2008,26(2):33 -37.

[5]尹全森,李红艳,等.混合工质循环与氮膨胀循环的经济性分析[J].天然气工业,2008(2):148 -150.

[6]蒋旭,厉彦忠,马源.LNG 混合制冷液化流程的模拟计算[J].气体分离,2013(1):28 -39.

[7]尹全森,李红艳,等.单级混合制冷剂液化循环适应性和调节能力研究[J].低温工程,2010,173(1):1 -4.

[8]李秋英,巨永林. 适合海上油田伴生气的液化流程设计与分析[J].制冷技术,2008(4):26 -28.

[9]冯宇,杜燕丽,张小龙.长庆油田伴生气回收及综合利用[J].油气田环境保护,2012,22(5):14 -18.

[10]金侠杰,林财兴.油田伴生气轻烃回收及综合利用技术[J].油气田地面工程,2003(11):5.